1.本发明属于电感技术领域,涉及一种灌封式电感,尤其涉及一种灌封式电感及其制备方法与应用。

背景技术:

2.电感是能够将电能转化为磁能存储起来的元件,是电源模块中非常关键的元器件之一。电感元件一般由磁芯、绕组(铜线)、封装材料等组成。在电感工作过程中,其中的磁芯和绕组会将部分电能转换为热能,从而产生能量损耗。在电源模块运行时,开关频率越高、电流越大,则电感产生的热量就越多。如果产生的热能聚集于电感附近而不能顺畅地向外侧排出,则会导致电感温度快速升高,进而影响其正常稳定工作,甚至出现烧机现象。

3.为了应对这种现象,应用于光伏、储能逆变器等场景的电感通常会采用灌封工艺,即将绕好线圈(绕组)的磁芯放置于金属结构壳体中,然后使用导热灌封胶将壳体中的空隙区域填满,利用灌封胶将电感产生的热量传递至金属结构壳体,再传递到外部空间。灌封胶和金属结构壳体除了起到散热作用外,还承担了固定及保护电感的功能:灌封胶将电感固定于金属壳体内部,减少震动对电感的冲击,防尘防水;金属结构壳体硬度高,作为保护外罩,防摔耐磨。

4.针对灌封胶和金属结构壳体,目前常用的灌封胶有硅树脂等,热导率在0.7-2.5w/(m

·

k)之间;常用的金属结构壳体一般为压铸铝合金外壳,成分为铝硅合金,热导率在120-130w/(m

·

k),远远低于纯铝(室温下热导率为238w/(m

·

k))。为了进一步改善灌封式电感的散热效果,技术人员通常设计造型复杂的壳体以加大散热面积。例如,在外部侧面设置紧密的齿状散热结构,且为了制作形状复杂的铝壳采用了压铸的方式。压铸的原理是将铝合金完全熔化为液体,然后注入到三维的铝外壳模具中,并保持一定的压力,冷却后打开模具,即得到一个具有特定形状的压铸铝合金外壳。然而,为了提高熔融金属的流动性,以充分填充造型复杂的模具内部,需要在铝中添加硅等元素。因此,压铸铝合金外壳的优点是可以达成复杂的外形设计;缺点是热导率低(铝硅合金的热导率低于纯铝)和成本高(压铸模具费用高,生产效率低)。

5.此外,随着电力电子朝着小型化、高频率、大电流的方向快速发展,电感在工作过程中产生的热量将继续增加,现有的灌封式电感无法更好地满足行业内愈加严苛的散热需求。

6.cn 113241238a公开了一种灌封式电感,包括外壳、电感本体、散热填充单元和灌封胶,所述外壳包括一个具有开口的空腔,所述电感本体设置于所述外壳的空腔内,所述散热填充单元包括至少一个散热填充块,所述至少一个散热填充块分别填充在所述电感本体与所述外壳的空腔之间的间隙位置处,所述灌封胶从所述空腔的开口处向所述空腔内灌封以将所述空腔填充满。

7.cn 102436913a公开了一种灌封式电感及其装配工艺,所述灌封式电感包括表面上缠绕有铜线圈的骨架及保护罩,骨架设于保护罩内部,且骨架与保护罩同心;在保护罩上

设有用于铜线圈的铜线伸出的出线口;在保护罩内骨架的两端上分别设有母排,铜线圈的两端分别卡在母排上;在保护罩的两端上设有端盖板,在端盖板与母排之间设有压板,压板与母排相连接;在保护罩上设有绝缘柱销;在保护罩与端盖板接触位置、绝缘柱销与保护罩接触位置、骨架与端盖板之间以及骨架外表面与保护罩内壁之间设有固化环氧树脂层。

8.然而,上述灌封式电感均存在结构复杂、装配繁琐、成本高昂等缺陷,难以大规模推广应用。

9.由此可见,如何提供一种灌封式电感及其制备方法,改善散热效果和电感性能的同时,简化电感结构,降低制造成本,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

10.本发明的目的在于提供一种灌封式电感及其制备方法与应用,所述灌封式电感改善了散热效果和电感性能的同时,简化了电感结构,降低了制造成本。

11.为达到此发明目的,本发明采用以下技术方案:

12.第一方面,本发明提供一种灌封式电感,所述灌封式电感包括金属结构壳体和设置于所述金属结构壳体内部的电感本体和灌封胶。

13.所述金属结构壳体包括挤压铝壳。

14.所述电感本体包括磁芯和设置于所述磁芯表面的绕组。

15.所述绕组包括裸导线。

16.所述灌封胶包括环氧树脂和纳米导热粉体。

17.相较于本领域常规的灌封式电感,本发明提供的电感主要存在以下三个方面的改进:

18.(1)本发明将灌封胶由传统所采用的硅树脂改为含有纳米导热粉体的环氧树脂,热导率由原本的0.7-2.5w/(m

·

k)显著提升至3w/(m

·

k)以上,散热效果明显改善,且具备高绝缘性,耐电压能力可达10kv以上,固化处理后强度高,耐磨性好;

19.(2)得益于灌封胶的高散热性,本发明将金属结构壳体由传统所采用的压铸铝合金外壳改为挤压铝壳,一方面,挤压工艺取消了外部侧面的齿状散热结构,造型简单,降低了模具费用和生产成本;另一方面,挤压工艺无需将金属铝完全熔融,即无需为了改善流动性而添加硅元素以制成热导率仅为120-130w/(m

·

k)的铝硅合金,相较之下,挤压铝壳中的纯铝热导率在室温下高达238w/(m

·

k),从而改善了金属结构壳体的散热效果;

20.(3)得益于灌封胶的高绝缘性,本发明将绕组由传统所采用的漆包导线改为裸导线,即表面不含绝缘层的导线,灌封胶注入导线之间的缝隙后固化,起到隔离和绝缘的效果,从而取代了热导率仅为0.1-0.2w/(m

·

k)的聚酰亚胺薄膜,进一步改善了散热效果,降低了导线制备成本,提升了电感性能。

21.本发明中,上述三个方面的改进之间起到相互促进的协同作用,灌封胶的高散热性为使用挤压铝壳提供了可能,纯铝材质的壳体又进一步改善了散热效果;灌封胶的高绝缘性为使用裸导线提供了可能,同时裸导线的使用也对改善散热效果起到了促进作用;挤压铝壳和裸导线的使用还简化了电感结构,降低了制造成本,有利于大规模推广应用。

22.优选地,所述挤压铝壳包括全包挤压铝壳、半包挤压铝壳或底座挤压铝壳中的任意一种。

23.优选地,所述挤压铝壳中金属铝的纯度≥99wt%,例如可以是99wt%、99.1wt%、99.2wt%、99.3wt%、99.4wt%、99.5wt%、99.6wt%、99.7wt%、99.8wt%或99.9wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述磁芯的形状包括c型、e型、环型、圆柱型、六边棱柱型或长方体型中的任意一种。

25.优选地,所述磁芯为金属软磁粉芯,材料包括铁、铁硅合金、铁硅铝合金、铁镍合金、铁镍钼合金或铁硅硼合金中的任意一种。

26.优选地,所述裸导线包括裸铜线或裸铝线,进一步优选为裸铜线。

27.优选地,所述裸导线的截面形状包括圆形、椭圆形或矩形中的任意一种,进一步优选为矩形。

28.优选地,所述环氧树脂包括双酚a型环氧树脂、双酚f型环氧树脂、脂环族环氧树脂或液体酚醛型环氧树脂中的任意一种或至少两种的组合,典型但非限制性的组合包括双酚a型环氧树脂与双酚f型环氧树脂的组合,双酚f型环氧树脂与脂环族环氧树脂的组合,脂环族环氧树脂与液体酚醛型环氧树脂的组合,双酚a型环氧树脂、双酚f型环氧树脂与脂环族环氧树脂的组合,或双酚f型环氧树脂、脂环族环氧树脂与液体酚醛型环氧树脂的组合。

29.优选地,所述纳米导热粉体包括纳米氧化铝粉体、纳米碳化硅粉体、纳米氮化铝粉体、纳米硅微粉或纳米碳黑粉中的任意一种或至少两种的组合,典型但非限制性的组合包括纳米氧化铝粉体与纳米碳化硅粉体的组合,纳米碳化硅粉体与纳米氮化铝粉体的组合,纳米氮化铝粉体与纳米硅微粉的组合,纳米硅微粉与纳米碳黑粉的组合,纳米氧化铝粉体、纳米碳化硅粉体与纳米氮化铝粉体的组合,纳米碳化硅粉体、纳米氮化铝粉体与纳米硅微粉的组合,或纳米氮化铝粉体、纳米硅微粉与纳米碳黑粉的组合,进一步优选为纳米氧化铝粉体。

30.优选地,所述环氧树脂和纳米导热粉体的质量比为(3-10):(90-97),例如可以是3:97、4:96、5:95、6:94、7:93、8:92、9:91或10:90,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.第二方面,本发明提供一种如第一方面所述灌封式电感的制备方法,所述制备方法包括以下步骤:

32.(1)对金属铝进行挤压制得金属结构壳体;

33.(2)将磁芯和绕组进行组合制得电感本体;

34.(3)将步骤(2)所得电感本体放置于步骤(1)所得金属结构壳体的内部,注入灌封胶,固化处理后得到灌封式电感。

35.其中,步骤(1)和步骤(2)不分先后顺序。

36.本发明将电感本体放置于金属结构壳体的内部后,采用灌封胶进行灌封处理,填充了电感本体与壳体之间的空隙,灌封胶在固化处理后具备高绝缘性、高热导率和高硬度的特点,不仅起到了固定和保护电感本体的双重作用,而且灌封胶和壳体均发挥将内部电感本体产生的热量及时传输至外部空间的作用。

37.优选地,步骤(2)所述组合的方式包括绕制或套制。

38.本发明中,所述绕制具体为直接在磁芯表面绕制裸导线得到绕组;所述套制具体为将事先绕制完成的绕组套在磁芯表面。

39.优选地,步骤(3)所述固化处理包括依次进行的预热、抽真空和烘烤。

40.优选地,所述预热的温度为75-85℃,例如可以是75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃或85℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述抽真空至绝对真空度≤100mbar,例如可以是10mbar、20mbar、30mbar、40mbar、50mbar、60mbar、70mbar、80mbar、90mbar或100mbar,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述烘烤的温度为120-150℃,例如可以是120℃、125℃、130℃、135℃、140℃、145℃或150℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述烘烤的时间为25-35min,例如可以是25min、26min、27min、28min、29min、30min、31min、32min、33min、34min或35min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.第三方面,本发明提供一种如第一方面所述灌封式电感的应用,所述应用包括用于制造光伏逆变器、储能变流器、不间断电源或新能源汽车的零部件。

45.相对于现有技术,本发明具有以下有益效果:

46.(1)本发明将灌封胶由传统所采用的硅树脂改为含有纳米导热粉体的环氧树脂,热导率由原本的0.7-2.5w/(m

·

k)显著提升至3w/(m

·

k)以上,散热效果明显改善,且具备高绝缘性,耐电压能力可达10kv以上,固化处理后强度高,耐磨性好;

47.(2)得益于灌封胶的高散热性,本发明将金属结构壳体由传统所采用的压铸铝合金外壳改为挤压铝壳,一方面,挤压工艺取消了外部侧面的齿状散热结构,造型简单,降低了模具费用和生产成本;另一方面,挤压工艺无需将金属铝完全熔融,即无需为了改善流动性而添加硅元素以制成热导率仅为120-130w/(m

·

k)的铝硅合金,相较之下,挤压铝壳中的纯铝热导率在室温下高达238w/(m

·

k),从而改善了金属结构壳体的散热效果;

48.(3)得益于灌封胶的高绝缘性,本发明将绕组由传统所采用的漆包导线改为裸导线,即表面不含绝缘层的导线,灌封胶注入导线之间的缝隙后固化,起到隔离和绝缘的效果,从而取代了热导率仅为0.1-0.2w/(m

·

k)的聚酰亚胺薄膜,进一步改善了散热效果,降低了导线制备成本,提升了电感性能;

49.(4)上述三个方面的改进之间起到相互促进的协同作用,灌封胶的高散热性为使用挤压铝壳提供了可能,纯铝材质的壳体又进一步改善了散热效果;灌封胶的高绝缘性为使用裸导线提供了可能,同时裸导线的使用也对改善散热效果起到了促进作用;挤压铝壳和裸导线的使用还简化了电感结构,降低了制造成本,有利于大规模推广应用。

附图说明

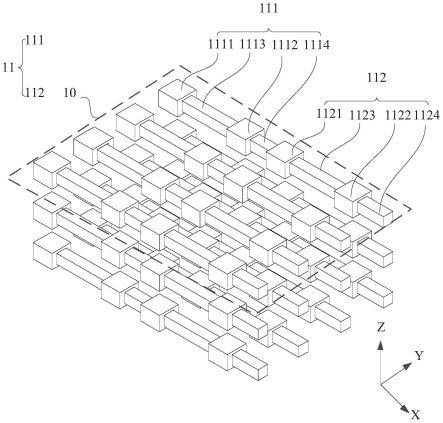

50.图1是实施例1-3提供的灌封式电感结构示意图(灌封胶未示出);

51.图2是实施例1-3提供的灌封式电感结构示意图(金属结构壳体未示出);

52.图3是实施例4提供的灌封式电感结构示意图;

53.图4是实施例5提供的灌封式电感结构示意图;

54.图5是对比例1提供的灌封式电感结构示意图(灌封胶未示出)。

55.其中:1-金属结构壳体;2-电感本体;3-灌封胶;4-磁芯;5-绕组。

具体实施方式

56.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

57.实施例1

58.本实施例提供一种灌封式电感及其制备方法,如图1所示,所述灌封式电感包括金属结构壳体1和设置于所述金属结构壳体1内部的电感本体2和灌封胶3(见图2)。所述金属结构壳体1为全包挤压铝壳,且铝壳中金属铝的纯度≥99.9%;所述电感本体2包括磁芯4和设置于所述磁芯4表面的绕组5;所述磁芯4的形状为长方体型和六边棱柱型,且粘接组合成“口”字型,材料选用铁硅铝合金;所述绕组5为裸铜线,且截面形状为矩形;所述灌封胶3包括质量比为5:95的e42双酚a型环氧树脂和纳米氧化铝粉体。

59.本实施例中,所述制备方法包括以下步骤:

60.(1)对金属铝进行挤压制得金属结构壳体1;

61.(2)在磁芯4的表面绕制裸铜线制得绕组5,即得电感本体2;

62.(3)将步骤(2)所得电感本体2放置于步骤(1)所得金属结构壳体1的内部,注入灌封胶3,依次经过预热、抽真空和烘烤后得到灌封式电感;所述预热的温度为80℃,所述抽真空至绝对真空度为80

±

10mbar,所述烘烤的温度为130℃,时间为30min。

63.实施例2

64.本实施例提供一种灌封式电感及其制备方法,如图1所示,所述灌封式电感包括金属结构壳体1和设置于所述金属结构壳体1内部的电感本体2和灌封胶3(见图2)。所述金属结构壳体1为全包挤压铝壳,且铝壳中金属铝的纯度≥99.8%;所述电感本体2包括磁芯4和设置于所述磁芯4表面的绕组5;所述磁芯4的形状为长方体型和六边棱柱型,且粘接组合成“口”字型,材料选用铁硅合金;所述绕组5为裸铜线,且截面形状为矩形;所述灌封胶3包括质量比为3:97的der354双酚f型环氧树脂和纳米氧化铝粉体。

65.本实施例中,所述制备方法包括以下步骤:

66.(1)对金属铝进行挤压制得金属结构壳体1;

67.(2)在磁芯4的表面套制裸铜线制得绕组5,即得电感本体2;

68.(3)将步骤(2)所得电感本体2放置于步骤(1)所得金属结构壳体1的内部,注入灌封胶3,依次经过预热、抽真空和烘烤后得到灌封式电感;所述预热的温度为75℃,所述抽真空至绝对真空度为90

±

10mbar,所述烘烤的温度为120℃,时间为35min。

69.实施例3

70.本实施例提供一种灌封式电感及其制备方法,如图1所示,所述灌封式电感包括金属结构壳体1和设置于所述金属结构壳体1内部的电感本体2和灌封胶3(见图2)。所述金属结构壳体1为全包挤压铝壳,且铝壳中金属铝的纯度≥99.5%;所述电感本体2包括磁芯4和设置于所述磁芯4表面的绕组5;所述磁芯4的形状为长方体型和六边棱柱型,且粘接组合成“口”字型,材料选用铁镍合金;所述绕组5为裸铜线,且截面形状为圆形;所述灌封胶3包括质量比为10:90的s-06e脂环族环氧树脂和纳米氧化铝粉体。

71.本实施例中,所述制备方法包括以下步骤:

72.(1)对金属铝进行挤压制得金属结构壳体1;

73.(2)在磁芯4的表面绕制裸铜线制得绕组5,即得电感本体2;

74.(3)将步骤(2)所得电感本体2放置于步骤(1)所得金属结构壳体1的内部,注入灌封胶3,依次经过预热、抽真空和烘烤后得到灌封式电感;所述预热的温度为85℃,所述抽真空至绝对真空度为60

±

10mbar,所述烘烤的温度为150℃,时间为25min。

75.实施例4

76.本实施例提供一种灌封式电感及其制备方法,如图3所示,所述灌封式电感除了将金属结构壳体1改为半包挤压铝壳,并将磁芯4的形状改为c型(图3中未示出),其余结构及制备方法均与实施例1相同,故在此不做赘述。

77.实施例5

78.本实施例提供一种灌封式电感及其制备方法,如图4所示,所述灌封式电感除了将金属结构壳体1改为底座挤压铝壳,并将磁芯4的形状改为e型(图4中未示出),其余结构及制备方法均与实施例1相同,故在此不做赘述。

79.对比例1

80.本对比例提供一种灌封式电感及其制备方法,如图5所示,所述灌封式电感除了将金属结构壳体1改为压铸铝合金外壳,并对制备方法做出适应性调整,其余结构均与实施例1相同,故在此不做赘述。

81.相较于实施例1,本对比例采用造型复杂的压铸铝合金外壳,不仅提升了模具费用和生产成本,而且相较于热导率高达238w/(m

·

k)的纯铝材质,铝合金材质的热导率仅为120-130w/(m

·

k),从而导致其散热效果不及实施例1。

82.对比例2

83.本对比例提供一种灌封式电感及其制备方法,所述灌封式电感除了将灌封胶3改为硅树脂,且具体为甲基三氯硅烷,并将绕组5改为聚酰亚胺薄膜包覆的铜线,其余结构及制备方法均与实施例1相同,故在此不做赘述。

84.相较于实施例1,本对比例采用常规的硅树脂作为灌封胶,其热导率仅为0.7-2.5w/(m

·

k),远不及实施例1所采用含有纳米氧化铝粉体的e42双酚a型环氧树脂,且后者的热导率高达3w/(m

·

k)以上。

85.此外,相较于实施例1所采用灌封胶的耐电压能力可达10kv以上,本对比例所采用硅树脂的绝缘性不高,需要漆包铜线作为绕组,而铜线表面所包覆聚酰亚胺薄膜的热导率仅为0.1-0.2w/(m

·

k),不仅显著降低了绕组的散热效果,而且提升了导线制备成本。

86.温升测试:电感在20khz、150a的条件稳定运行10min,使用测温枪测试电感表面温度。

87.实施例1-5与对比例1-2所得灌封式电感的表面温度见下表1。

88.表1

[0089][0090][0091]

由表1可知:相较于对比例1和2,实施例1提供的灌封式电感在降低了铜线、铝壳成本及简化结构的前提下,依旧达到了出色的、甚至更好的散热效果,电感表面温度低;实施例2和3因使用了不同材质的磁芯,电感本体(磁芯及铜线)产生的热量相应地增加或减少,电感表面温度与实施例1并无可比性;实施例4和5进一步简化了铝壳结构,降低了制作成本,但电感温度略微上升。在实际应用中,技术人员可视电源模块具体的设计需求,选择合适的电感结构。

[0092]

由此可见,本发明将灌封胶由传统所采用的硅树脂改为含有纳米导热粉体的环氧树脂,热导率由原本的0.7-2.5w/(m

·

k)显著提升至3w/(m

·

k)以上,散热效果明显改善,且具备高绝缘性,耐电压能力可达10kv以上,固化处理后强度高,耐磨性好;得益于灌封胶的高散热性,本发明将金属结构壳体由传统所采用的压铸铝合金外壳改为挤压铝壳,一方面,挤压工艺取消了外部侧面的齿状散热结构,造型简单,降低了模具费用和生产成本;另一方面,挤压工艺无需将金属铝完全熔融,即无需为了改善流动性而添加硅元素以制成热导率仅为120-130w/(m

·

k)的铝硅合金,相较之下,挤压铝壳中的纯铝热导率在室温下高达238w/(m

·

k),从而改善了金属结构壳体的散热效果;得益于灌封胶的高绝缘性,本发明将绕组由传统所采用的漆包导线改为裸导线,即表面不含绝缘层的导线,灌封胶注入导线之间的缝隙后固化,起到隔离和绝缘的效果,从而取代了热导率仅为0.1-0.2w/(m

·

k)的聚酰亚胺薄膜,进一步改善了散热效果,降低了导线制备成本,提升了电感性能。

[0093]

此外,上述三个方面的改进之间起到相互促进的协同作用,灌封胶的高散热性为使用挤压铝壳提供了可能,纯铝材质的壳体又进一步改善了散热效果;灌封胶的高绝缘性为使用裸导线提供了可能,同时裸导线的使用也对改善散热效果起到了促进作用;挤压铝壳和裸导线的使用还简化了电感结构,降低了制造成本,有利于大规模推广应用。

[0094]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围

内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。