1.本技术涉及显示领域,尤其涉及一种阵列基板及显示面板。

背景技术:

2.在顶发光的有机发光二极管(organiclight-emitting diode,简称oled)显示面板中,阳极一般采用铝镍铜镧合金/氧化钨的叠层结构(简称ancl/wo

x

),其制备过程为:先采用物理气相沉积工艺在像素定义层上沉积铝镍铜镧合金,在经过真空氧化使在铝镍铜镧合金表面形成一层致密的氧化铝,接着再次采用物理气相沉积工艺制备一层钨单膜,最后经过整面高温退火处理使钨单膜转变为氧化钨。

3.然而,上述铝镍铜镧合金/氧化钨结构存在一系列的缺陷:第一,由于铝镍铜镧合金直接与平坦化层接触,高温退火过程和后续的固化制程会使铝镍铜镧合金中的铝与平坦化层中的水汽反应,产生氢离子,氢离子会向下扩散导致薄膜晶体管的有源层被还原,从而造成薄膜晶体管的电性负飘;第二,氧化钨极易被水洗膜减和被显影液渗透腐蚀,导致后段无法使用常规的水洗及显影制程,造成制程不稳定、良率损失、以及难以量产的问题。

技术实现要素:

4.本发明提供一种阵列基板及显示面板,以解决阳极与平坦化层中的水汽反应产生氢离子的问题。

5.为解决以上问题,本发明提供的技术方案如下:

6.本发明提供一种阵列基板,所述阵列基板包括:

7.衬底;

8.薄膜晶体管电路层,设于所述衬底上,包括薄膜晶体管;

9.平坦化层,设于所述薄膜晶体管电路层上;

10.第一电极,设于所述平坦化层上,通过贯穿所述平坦化层的过孔,与所述薄膜晶体管电连接;其中,

11.所述第一电极为第一膜层/第二膜层/第三膜层的叠层结构,所述第一膜层与所述平坦化层接触设置,所述第二膜层与所述平坦化层间隔设置,在高温条件下,所述第一膜层相对于所述平坦化层为惰性。

12.可选地,在本发明的一些实施例中,所述第一膜层的材料包括氧化铟锡,氧化铟锌,金属钼、钛、镍、铌,钼、钛、镍、铌的合金。

13.可选地,在本发明的一些实施例中,所述第一膜层的材料为钼钛镍合金。

14.可选地,在本发明的一些实施例中,所述第三膜层的材料为氧化铟锡或氧化铟锌。

15.可选地,在本发明的一些实施例中,所述第三膜层覆盖所述第二膜层。

16.可选地,在本发明的一些实施例中,所述第三膜层背离所述第二膜层的表面为钝化表面。

17.可选地,在本发明的一些实施例中,所述第二膜层的材料为铝合金。

18.可选地,在本发明的一些实施例中,所述第二膜层的材料为铝镍铜镧合金。

19.可选地,在本发明的一些实施例中,所述第一膜层的厚度为200埃-1000埃,所述第二膜层的厚度为1000埃-3000埃,所述第三膜层的厚度为50埃-200埃。

20.同时,本发明提供一种显示面板,所述显示面板包括本发明任意一种实施例所述地阵列基板。

21.本发明提供了一种阵列基板及显示面板,所述阵列基板通过在第一电极内增设第一膜层结构,所述第一膜层与所述平坦化层接触设置,使得所述第二膜层与所述平坦化层间隔设置,且在高温条件下,所述第一膜层相对于所述平坦化层为惰性;这样,在高温退火过程或固化制程中,所述第一电极便不会与所述平坦化层中的水汽反应,从而避免了氢离子的产生,进而避免了薄膜晶体管的有源层被氢离子还原,而造成薄膜晶体管典型负漂的问题。

附图说明

22.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

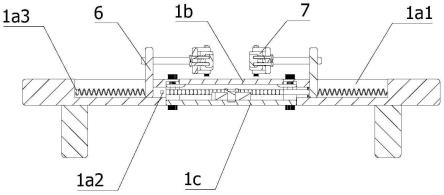

23.图1为本发明实施例提供的阵列基板的结构示意图;

24.图2为本发明实施例提供的阵列基板的制备方法的流程图;

25.图3为本发明实施例提供的阵列基板的制备结构示意图。

具体实施方式

26.下面将结合本发明的具体实施方案,对本发明实施方案和/或实施例中的技术方案进行清楚、完整的描述,显而易见的,下面所描述的实施方案和/或实施例仅仅是本发明一部分实施方案和/或实施例,而不是全部的实施方案和/或实施例。基于本发明中的实施方案和/或实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方案和/或实施例,都属于本发明保护范围。

27.本发明所提到的方向用语,例如[上]、[下]、[左]、[右]、[前]、[后]、[内]、[外]、[侧]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明和理解本发明,而非用以限制本发明。术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或是暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

[0028]

针对现有oled显示面板的阳极采用铝镍铜镧合金/氧化钨的叠层结构,存在铝镍铜镧合金中的铝与平坦化层中的水汽在高温条件下反应,以及氧化钨易被水洗膜减和被显影液渗透腐蚀的问题,本发明提供一种阵列基板可以予以解决。

[0029]

在一种实施例中,请参照图1,图1示出了本发明实施例提供的阵列基板的结构示意图。如图1所示,本发明实施例提供的阵列基板包括:

[0030]

衬底10;

[0031]

薄膜晶体管电路层20,设于所述衬底10上,包括薄膜晶体管201;

[0032]

平坦化层30,设于所述薄膜晶体管电路层20上;

[0033]

第一电极40,设于所述平坦化层30上,通过贯穿所述平坦化层30的过孔,与所述薄

膜晶体管201电连接;其中,

[0034]

所述第一电极40为第一膜层41/第二膜层42/第三膜层43的叠层结构,所述第一膜层41与所述平坦化层30接触设置,所述第二膜层42与所述平坦化层30间隔设置,在高温条件下,所述第一膜层41相对于所述平坦化层30为惰性。

[0035]

本发明实施例通过在所述第一电极内增设第一膜层结构,所述第一膜层与所述平坦化层接触设置,使得所述第二膜层与所述平坦化层间隔设置,且在高温条件下,所述第一膜层相对于所述平坦化层为惰性;这样,在高温退火过程或固化制程中,所述第一电极便不会与所述平坦化层中的水汽反应,从而避免了氢离子的产生,进而避免了薄膜晶体管的有源层被氢离子还原,而造成薄膜晶体管典型负漂的问题。

[0036]

当所述阵列基板应用于顶发光的oled显示面板,所述第二膜层42一般采用反射率较高的金属或合金,以反射所述oled显示面板的发光材料发射的光线,提高所述oled显示面板的发光效率。因此,在一种实施例中,所述第二膜层42的材料为铝合金,优选所述铝合金为铝镍铜镧合金。

[0037]

在一种实施例中,所述第二膜层42的厚度范围为1000埃-3000埃,优选1500埃-2000埃。

[0038]

由于铝合金的不稳定性,当铝合金与有机物直接接触,且处于高温条件下时,铝合金中的铝元素极易与有机物中的水分子发生反应,产生氢离子,氢离子向薄膜晶体管电路层扩散,会导致薄膜晶体管的有源层被还原,从而造成薄膜晶体管的电性负飘。在阵列基板中,平坦化层通常为有机材料。因此,所述第二膜层不适于直接与所述平坦化层接触。本发明实施例通过在所述第二膜层42和所述平坦化层30之间设置所述第一膜层41,且所述第一膜层41在高温条件下不与所述平坦化层30反应,隔绝所述第二膜层42和所述平坦化层30,避免了氢离子的产生提高了所述阵列基板的电性能。

[0039]

在一种实施例中,所述第一膜层41的材料包括但不限于氧化铟锡,氧化铟锌,金属钼、钛、镍、铌,钼、钛、镍、铌的合金。所有满足所述第一膜层41与所述平坦化层30在高温条件下不发生反应,且同时满足所述第一电极40的导电特性的材料选择方式,均为本发明实施例保护的范畴。优选所述第一膜层41的材料为钼钛镍合金。

[0040]

在一种实施例中,所述第一膜层41的厚度范围为200埃-1000埃,优选300埃-500埃。

[0041]

当所述阵列基板应用于顶发光的oled显示面板,所述第一电极40作为所述oled显示面板的阳极,则所述第三膜层43与所述oled显示面板的发光材料层,在所述oled显示面板发光过程中,空穴从所述第三膜层43侧进入所述发光材料层,所述第三膜层43需要具备较高的功函数,以起到更好的空穴注入效果。因此,在一种实施例中,所述第三膜层43的材料为氧化铟锡或氧化铟锌。更进一步,所述第三膜层43覆盖所述第二膜层42,所述第三膜层43背离所述第二膜层42的表面为钝化表面;这样,在后续的显影制程中,所述第三膜层43能够保护所述第二膜层42免受显影液的腐蚀。

[0042]

在一种实施例中,所述第三膜层43的厚度范围为50埃-200埃,优选75埃-150埃。

[0043]

相应的,本发明实施例还提供一种阵列基板的制备方法,用于制备本发明实施例所述的阵列基板。请参照图2和图3,图2示出了本发明实施例提供的阵列基板的制备方法的流程图,图3示出了本发明实施例提供的阵列基板的制备结构示意图。所述制备方法包括:

[0044]

步骤b1、提供衬底,并在所述衬底上制备薄膜晶体管电路层;具体请参照图3中(a)。

[0045]

具体的,所述步骤b1包括:

[0046]

提供衬底10并对所述衬底10进行清洗;所述衬底可以是有机衬底也可以是无机衬底,优选所述衬底为玻璃衬底;

[0047]

在所述衬底10上沉积一层金属并图案化后作为遮光层21,所述遮光层21的材料包括但不限于金属钼、钛、铜、锰等或是其合金;

[0048]

在所述衬底10和所述遮光层21上沉积缓冲层22;所述缓冲层22包括但不限于单层的氧化硅、单层的氮化硅、氧化硅和氮化硅的多层结构;

[0049]

在所述缓冲层22上沉积一层金属氧化物半导体材料,并图案化作为半导体层23;所述半导体材料包括但不限于金属氧化物,例如铟镓锡氧化物(igzo)、铟锌锡氧化物(izto)、铟镓锌锡氧化物(igzto)等;

[0050]

在所述半导体层23上沉积一层绝缘薄膜;所述绝缘薄膜包括但不限于单层的氧化硅、单层的氮化硅、氧化硅和氮化硅的多层结构;

[0051]

在所述绝缘薄膜上沉积一层金属并图案化处理,形成栅极层25;所述栅极层的材料包括但不限于金属钼、钛、铜等或是其合金;

[0052]

以所述栅极层25为自掩模版,对所述绝缘薄膜进行刻蚀,形成栅极绝缘层24;

[0053]

对所述半导体层23进行等离子体处理;

[0054]

在所述栅极层25、所述半导体层23以及所述缓冲层22上沉积层间绝缘层26,并通过黄光工艺刻蚀出贯穿所述层间绝缘层26的第一过孔、贯穿所述层间绝缘层26和所述缓冲层22的第二过孔;所述层间绝缘层26包括但不限于单层的氧化硅、单层的氮化硅、氧化硅和氮化硅的多层结构;

[0055]

在所述层间绝缘层26上沉积一层金属,并图案化形成第一源漏极层27,所述第一源漏极层27通过所述第一过孔与所述半导体层23连接,通过所述第二过孔与所述遮光层21连接;所述第一源漏极层27的材料包括但不限于金属钼、钛、铜、锰等或是其合金,优选铜或铜合金;

[0056]

在所述第一源漏极层27和所述层间绝缘层26上沉积一层钝化层28,并通过黄光工艺刻蚀出贯穿所述钝化层28的第三过孔;所述钝化层28包括但不限于单层的氧化硅、单层的氮化硅、氧化硅和氮化硅的多层结构;

[0057]

在所述钝化层28上沉积一层金属,并图案化形成第二源漏极层29,所述第二源漏极层29通过所述第三过孔与所述第一源漏极层27连接;所述第二源漏极层29的材料包括但不限于金属钼、钛等或是其合金。

[0058]

步骤b2、在所述薄膜晶体管电路层上制备平坦化层;具体请参照图3中(b)。

[0059]

具体的,所述步骤b2包括:在所述第二源漏极层29和所述钝化层28上沉积一层平坦化层30,并通过黄光工艺刻蚀出贯穿所述平坦化层30的第四过孔;所述平坦化层30可以是单层结构,也可以是两层或多层结构;

[0060]

步骤b3、在所述平坦化层上制备第一电极;所述第一电极为第一膜层/第二膜层/第三膜层的叠层结构,所述第一膜层与所述平坦化层接触设置,所述第二膜层与所述平坦化层间隔设置,在高温条件下,所述第一膜层相对于所述平坦化层为惰性;具体请参照图3

中(c)。

[0061]

具体的,所述步骤b3包括:

[0062]

采用物理气相沉积工艺,在所述平坦化层30上先后沉积一层第一膜层材料41和第二膜层材料42;所述第一膜层材料41包括但不限于氧化铟锡,氧化铟锌,金属钼、钛、镍、铌,钼、钛、镍、铌的合金,优选铝镍铜镧合金,所述第二膜层材料42为铝合金,优选铝镍铜镧合金;

[0063]

对所述第二膜层材料42进行氧化,在所述第二膜层材料42背离所述第一膜层材料的一侧形成致密氧化铝薄膜;

[0064]

在所述第二膜层材料42上沉积一层第三膜层材料43,第三膜层材料43包括但不限于氧化铟锡或氧化铟锌,优选氧化铟锡;

[0065]

通过黄光工艺对所述第一膜层材料41、所述第二膜层材料42、所述第三膜层材料43进行刻蚀;

[0066]

对所述第三膜层材料43的表面进行高温制程以形成致密的钝化表面,至此形成所述第一电极40。

[0067]

同时,本发明实施例还提供一种显示面板,所述显示面板包括本发明任意一种实施例所述的阵列基板。由于所述显示面板包括本发明任意一种实施例所述的阵列基板,因此,具备本发明实施例所述的阵列基板所具备的技术特征和有益效果,具体请参照上述实施例,在此不再赘述。所述显示面板优选为oled显示面板。

[0068]

综上所述,本发明实施例提供了一种阵列基板及显示面板,通过在所述第一电极内增设第一膜层结构,所述第一膜层与所述平坦化层接触设置,使得所述第二膜层与所述平坦化层间隔设置,且在高温条件下,所述第一膜层相对于所述平坦化层为惰性,这样,在高温退火过程或固化制程中,所述第一电极便不会与所述平坦化层中的水汽反应,从而避免了氢离子的产生,进而避免了薄膜晶体管的有源层被氢离子还原,而造成薄膜晶体管典型负漂的问题;通过在第二膜层的远离所述第一膜层的一侧设置第三膜层,所述第三膜层覆盖所述第二膜层,且所述第三膜层背离所述第二膜层的表面为钝化表面,这样,在后续的显影制程中,所述第三膜层能够保护所述第二膜层免受显影液的腐蚀。

[0069]

以上对本发明实施例所提供的阵列基板及显示面板进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。