1.本实用新型涉及汽车加工设备,特别涉及一种汽车侧板焊接夹持装置。

背景技术:

2.现有汽车侧板在完成制造后,需要在侧板的上下表面焊接上多个零件。目前进行焊接时,通常需要工作人员将零件放置在侧板的一侧表面上,手工逐个进行焊接;在一侧表面焊接完成后,再将侧板进行翻转,并将其他零件放置在该表面上后再次进行焊接,这种焊接方式难以保证各个零件位置准确,并且焊接耗时长,其生产效率低下,容易产生废品,成本较高。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种汽车侧板焊接夹持装置,这种汽车侧板焊接夹持装置能将需要焊接到侧板上的零件与侧板共同夹住,使侧板的正反面都能进行焊接,保证各个零件位置准确,有效提高生产效率。

4.为了解决上述技术问题,采用的技术方案如下:

5.一种汽车侧板焊接夹持装置,其特征在于:包括底板和至少一个侧板零件固定装置,底板上开有至少一个上下贯通的加工口,侧板零件固定装置和加工口数量相同并一一对应;侧板零件固定装置包括多个侧板放置座和多个夹具,侧板放置座和夹具数量相同并且一一对应,各个侧板放置座和各个夹具分别安装在底板的上侧面上,各个侧板放置座沿加工口的边沿自前至后依次设置,各个夹具与各个侧板放置座位置一一对应;至少两个侧板放置座上设有侧板定位件,至少一个侧板放置座上设有零件定位件。

6.上述汽车侧板焊接夹持装置中,先将需要焊接在侧板下表面的零件放置在侧板放置座中对应的零件定位件上,再将侧板架设在各个侧板放置座上,并通过侧板定位件将侧板位置固定,此时需要焊接在侧板下表面的零件和侧板的下表面均位于加工口上方;随后将需要焊接在侧板上表面的零件放置在侧板上;随后驱动各个夹具动作,使各个夹具与对应的侧板放置座配合(通常的,夹具和对应的侧板放置座分别位于加工口的左右两侧),共同将侧板和各个零件的位置固定,使侧板和各个零件紧密贴合;随后采用焊枪开始将侧板和各个零件进行焊接,焊接时,先在夹具的上方将需要焊接在侧板上表面的零件与侧板进行焊接;在侧板的上表面焊接加工完成后,可以将整个汽车侧板焊接夹持装置进行翻转,使侧板的下表面朝上,此时焊枪可以穿过加工口直接将需要焊接在侧板下表面的零件与侧板进行焊接;在整个焊接过程完成后,只需要将汽车侧板焊接夹持装置重新翻转使侧板的上表面朝上,并控制各个夹具松开,就能将完成加工的侧板取下。这种汽车侧板焊接夹持装置能将需要焊接在侧板上表面和下表面的各个零件分别固定在侧板的对应位置上,并且只需要通过对汽车侧板焊接夹持装置进行翻转,就能顺利将各个部件分别焊接在侧板的上表面和下表面,无需分开进行两次操作,有效减少加工时间和加工工序,并且避免多次加工导致零件的位置出现偏差。

7.优选方案中,各个所述夹具分别包括气缸、连杆、摆动杆和至少一个压紧件,气缸固定安装在所述底板上,并且气缸的活塞杆朝向上方,连杆的下端与气缸的缸体铰接,连杆的上端与摆动杆的中部铰接,摆动杆的外端与活塞杆的上端铰接,摆动杆的内端与压紧件固定连接。上述夹具中各个部件的上下、内外关系是根据夹具与对应侧板放置座处于相配合的状态下而定,其中,靠近加工口中心的位置为内,远离加工口中心的位置为外。将侧板和各个零件放置在对应的侧板放置座上前,气缸的活塞杆处于缩回的状态,此时活塞杆带动摆动杆的外端向外下方摆动,并使连杆的上端随之向外下方摆动,在连杆的限制下,摆动杆的内端向外上方摆动直至摆动杆摆动至竖直状态,连杆处于平放状态,此时各个侧板放置座均不会受到阻挡,工作人员可以对各个零件和侧板进行放置;在完成放置后,可以重新控制气缸的活塞杆伸出,使压紧件能够配合侧板放置座将侧板和各个零件压紧。在夹具与对应侧板放置座相配合的情况下,摆动杆的内端和压紧件均位于加工口的上方。

8.优选方案中,所述侧板零件固定装置还包括盖板放置座,盖板放置座固定安装在所述底板的上侧面上并且位于所述加工口的前边沿处。通常的,需要焊接在侧板上表面的零件为盖板,盖板处于侧板的前端,并且盖板的前部露出侧板,通过设置盖板放置座,盖板上的部分位置与侧板上表面接触,另一部分位置放置在盖板放置座上。

9.一种具体方案中,位于加工口前端左右两侧上的两个夹具分别包括气缸、连杆、摆动杆和两个压紧件,摆动杆包括沿内外方向延伸的第一连接部和沿前后方向延伸的第二连接部,连杆的下端与气缸的缸体铰接,连杆的上端与第一连接部的中部铰接,第一连接部的外端与活塞杆的上端铰接,第一连接部的内端与第二连接部的中部连接,两个压紧件分别固定安装在第二连接部的前后两端上,位于前端的压紧件与盖板放置座的位置相对应,位于后端的压紧件与对应的侧板放置座的位置相对应。通过这种设置,夹具中的压紧件可以将盖板前端夹紧在盖板放置座上。

10.优选方案中,各个所述侧板放置座均包括安装架和放置架,安装架固定安装在所述底板的上侧面上,放置架安装在对应的安装架上,设有零件定位件的侧板放置座中的放置架位于所述加工口的上方,并且零件定位件设置在对应的放置架上。

11.进一步的优选方案中,所述零件定位件的数量为两个,两个零件定位件分别为第一夹板定位件和第二夹板定位件,第一夹板定位件设置在位于所述加工口前部上方的放置架上,第二夹板定位件设置在位于加工口中部上方的放置架上。

12.更进一步的优选方案中,所述第一夹板定位件为自对应放置架向上延伸的第一定位凸柱,所述第二夹板定位件为设置在对应放置架上的定位槽。通常的,需要焊接在侧板下表面的零件包括第一夹板和第二夹板,第一夹板与侧板下表面前部连接,第二夹板与侧板下表面中部连接,将第一夹板放置在第一定位凸柱上,将第二夹板放置在定位槽上,可以使第一夹板和第二夹板处于加工口的上方,并且第一夹板和第二夹板上需要焊接的部位与侧板下表面相接触。

13.进一步的优选方案中,所述侧板定位件的数量为两个,其中一个侧板定位件设置在位于加工口中部上方的放置架上,另一个侧板定位件设置在位于所述加工口后部上方的放置架上,侧板定位件为自对应放置架向上延伸的第二定位凸柱。通常的,侧板上设有两个分别与第二定位凸柱相匹配的定位孔,将侧板放置在放置架上时,定位孔能套设在对应的第二定位凸柱上。

14.本实用新型的有益效果在于:这种汽车侧板焊接夹持装置能将需要焊接到侧板上的零件与侧板共同夹住,使侧板的正反面都能进行焊接,保证各个零件位置准确,有效提高生产效率。

附图说明

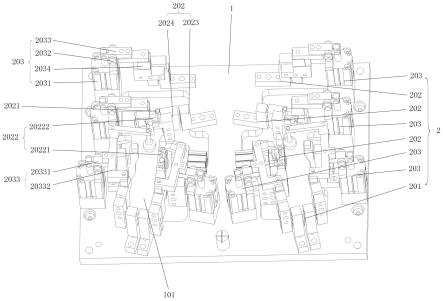

15.图1为本实用新型实施例中汽车侧板焊接夹持装置的结构示意图;

16.图2为本实用新型实施例中汽车侧板焊接夹持装置将侧板和各个零件夹持时的结构示意图;

17.图3为本实用新型实施例中汽车侧板焊接夹持装置将侧板和各个零件夹持时另一个角度的结构示意图;

18.图4为本实用新型实施例中各个零件焊接在侧板上时的结构示意图;

19.图5为图4的爆炸图。

具体实施方式

20.下面结合附图和具体实施例对本实用新型作进一步描述:

21.如图4-5所示,需要焊接在侧板3上表面的为盖板4,需要焊接在侧板3下表面的为第一夹板5和第二夹板6。

22.如图1-3所示的一种汽车侧板焊接夹持装置,包括底板1和两个侧板零件固定装置2,底板1上开有两个上下贯通的加工口101,侧板零件固定装置2和加工口101一一对应;侧板零件固定装置2包括盖板放置座201、多个侧板放置座202和多个夹具203,盖板放置座201固定安装在底板1的上侧面上并且位于加工口101的前边沿处,侧板放置座202和夹具203数量相同并且一一对应,各个侧板放置座202和各个夹具203分别安装在底板1的上侧面上,各个侧板放置座202沿加工口101的边沿自前至后依次设置,各个夹具203与各个侧板放置座202位置一一对应,夹具203和对应的侧板放置座202分别位于加工口101的左右两侧;其中两个侧板放置座202上设有侧板定位件2021,两个侧板放置座202上设有零件定位件2022。

23.上述汽车侧板焊接夹持装置中,先将需要焊接在侧板3下表面的零件放置在侧板放置座202中对应的零件定位件2022上,再将侧板3架设在各个侧板放置座202上,并通过侧板定位件2021将侧板3位置固定,此时需要焊接在侧板3下表面的零件和侧板3的下表面均位于加工口101上方;随后将需要焊接在侧板3上表面的零件放置在侧板3上(需要焊接在侧板3上表面的零件为盖板4,盖板4处于侧板3的前端,并且盖板4的前部露出侧板3,通过设置盖板放置座201,盖板4上的部分位置与侧板3上表面接触,另一部分位置放置在盖板放置座201上);随后驱动各个夹具203动作,使各个夹具203与对应的侧板放置座202配合,共同将侧板3和各个零件的位置固定,使侧板3和各个零件紧密贴合;随后采用焊枪开始将侧板3和各个零件进行焊接,焊接时,先在夹具203的上方将需要焊接在侧板3上表面的零件与侧板3进行焊接;在侧板3的上表面焊接加工完成后,可以将整个汽车侧板焊接夹持装置进行翻转,使侧板3的下表面朝上,此时焊枪可以穿过加工口101直接将需要焊接在侧板3下表面的零件与侧板3进行焊接;在整个焊接过程完成后,只需要将汽车侧板焊接夹持装置重新翻转使侧板3的上表面朝上,并控制各个夹具203松开,就能将完成加工的侧板3取下。这种汽车侧板焊接夹持装置能将需要焊接在侧板3上表面和下表面的各个零件分别固定在侧板3的

对应位置上,并且只需要通过对汽车侧板焊接夹持装置进行翻转,就能顺利将各个部件分别焊接在侧板3的上表面和下表面,无需分开进行两次操作,有效减少加工时间和加工工序,并且避免多次加工导致零件的位置出现偏差。

24.位于加工口101前端左右两侧上的两个夹具203分别包括气缸2031、连杆2032、摆动杆2033和两个压紧件2034,摆动杆2033包括沿内外方向延伸的第一连接部20331和沿前后方向延伸的第二连接部20332,连杆2032的下端与气缸2031的缸体铰接,连杆2032的上端与第一连接部20331的中部铰接,第一连接部20331的外端与活塞杆的上端铰接,第一连接部20331的内端与第二连接部20332的中部连接,两个压紧件2034分别固定安装在第二连接部20332的前后两端上,位于前端的压紧件2034与盖板放置座201的位置相对应,位于后端的压紧件2034与对应的侧板放置座202的位置相对应;其他夹具203分别包括气缸2031、连杆2032、摆动杆2033和压紧件2034,气缸2031固定安装在底板1上,并且气缸2031的活塞杆朝向上方,连杆2032的下端与气缸2031的缸体铰接,连杆2032的上端与摆动杆2033的中部铰接,摆动杆2033的外端与活塞杆的上端铰接,摆动杆2033的内端与压紧件2034固定连接。上述夹具203中各个部件的上下、内外关系是根据夹具203与对应侧板放置座202处于相配合的状态下而定,其中,靠近加工口101中心的位置为内,远离加工口101中心的位置为外。将侧板和各个零件放置在对应的侧板放置座202上前,气缸2031的活塞杆处于缩回的状态,此时活塞杆带动摆动杆2033的外端向外下方摆动,并使连杆2032的上端随之向外下方摆动,在连杆2032的限制下,摆动杆2033的内端向外上方摆动直至摆动杆2033摆动至竖直状态,连杆2032处于平放状态,此时各个侧板放置座202均不会受到阻挡,工作人员可以对各个零件和侧板进行放置;在完成放置后,可以重新控制气缸2031的活塞杆伸出,使压紧件2034能够配合侧板放置座202将侧板和各个零件压紧,位于加工口101前端左右两侧上的两个夹具203可以将盖板4前端夹紧在盖板放置座201上。在夹具203与对应侧板放置座202相配合的情况下,摆动杆2033的内端和压紧件2034均位于加工口101的上方。

25.各个侧板放置座202均包括安装架2023和放置架2024,安装架2023固定安装在底板的上侧面上,放置架2024安装在对应的安装架2023上,设有零件定位件2022的侧板放置座202中的放置架2024位于加工口101的上方;两个零件定位件2022分别为第一夹板定位件20221和第二夹板定位件20222,第一夹板定位件20221设置在位于加工口101前部上方的放置架2024上,第二夹板定位件20222设置在位于加工口101中部上方的放置架2024上。

26.第一夹板定位件20221为自对应放置架2024向上延伸的第一定位凸柱,第二夹板定位件20222为设置在对应放置架2024上的定位槽。需要焊接在侧板3下表面的零件包括第一夹板5和第二夹板6,第一夹板5与侧板3下表面前部连接,第二夹板6与侧板3下表面中部连接,将第一夹板5放置在第一定位凸柱上,将第二夹板6放置在定位槽上,可以使第一夹板5和第二夹板6处于加工口101的上方,并且第一夹板5和第二夹板6上需要焊接的部位与侧板3下表面相接触。

27.其中一个侧板定位件2021设置在位于加工口101中部上方的放置架2024上,另一个侧板定位件(图中看不见)设置在位于加工口101后部上方的放置架2024上,侧板定位件2021为自对应放置架2024向上延伸的第二定位凸柱。侧板3上设有两个分别与第二定位凸柱相匹配的定位孔301,将侧板3放置在放置架2024上时,定位孔301能套设在对应的第二定位凸柱上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。