1.本实用新型属于医用三通组装设备技术领域,更具体地说,是涉及一种输液器组装用三通倒料装置。

背景技术:

2.静脉输液是临床治疗中比较普遍和繁忙的一项护理工作,随着科学技术的发展和临床用药的规范化,新型医疗用品不断被投入临床应用中。一次性双头输液器能够减少护理人员的工作量,提高了工作效率,并且一次性双头输液器的使用能够减少差错事故的发生,提高护理质量,避免患者因不能及时更换液体引起的恐惧与不满。一次性双头输液器以其操作简单、安全性高、可大量减少护士工作量、提高工作效率等优点在临床上得到广泛应用。

3.一次性双头输液器通过三通的三个接口分别连接三个短管实现双头输液,三通上料后对三通的一个接口进行组装,将该接口与一个短管相连接,传统的三通上料组装方法为通过人工操作的方式对三通进行上料,并通过人工操作的方式将三通的一个接口与短管组装连接,通过人工操作的方式对三通进行上料组装存在工人劳动强度大、生产效率低、生产成本高等缺点,并且在人工上料组装三通的过程中三通受到污染的风险较大,存在良品率低的问题。

技术实现要素:

4.为实现上述目的,本实用新型采用的技术方案是:提供一种输液器组装用三通倒料装置,包括倒料胎具、对齐机构、错位机构,倒料胎具上开设有三通放置通槽;对齐机构包括对齐气缸、对齐板,对齐板设置于三通放置通槽内,对齐气缸带动对齐板移动推动三通进行排齐;

5.倒料装置包括倒料气缸、倒料板,倒料板可移动地设置于倒料胎具的下方,倒料气缸的输出端与倒料板相联接;倒料板上设置有与三通放置通槽位置相对应的倒料凹槽,倒料凹槽的相邻处设置有倒料凸起。

6.进一步地、三通放置通槽内设置有与对齐板相配合的定位凸起。

7.进一步地、三通放置通槽为多个,多个三通放置通槽沿倒料胎具长度方向等距离间隔设置。

8.进一步地、倒料凹槽为多个,多个倒料凹槽沿倒料板长度方向间隔设置;倒料凸起为多个,倒料凸起位于相邻的两个倒料凹槽之间;倒料气缸带动倒料板移动使得倒料板上与三通放置通槽相对应位置由倒料凹槽转变为倒料凸起,实现对放置于三通放置通槽内三通的倒料。

9.进一步地、当三通放置通槽的位置与倒料凹槽相对应时,三通放置通槽与倒料凹槽配合构成三通凹槽a;当倒料气缸带动倒料板移动到三通放置通槽的位置与倒料凸起的位置相对应时,三通放置通槽与倒料凸起配合构成三通凹槽b。

10.进一步地、对齐板为多个,对齐板的数量与三通放置通槽的数量相同,每个三通放置通槽内设置一个对齐板;多个对齐板通过对齐连板连接在一起,对齐气缸的输出端与对齐连板相联接。

11.进一步地、倒料胎具设置于移动架的顶部,倒料板可移动地设置于移动架的顶部且位于倒料胎具的下方;所述移动架的侧方设置有转移气缸,转移气缸的输出端与移动架相联接。

12.本实用新型的输液器组装用三通倒料装置对上料后处于竖立状态的三通进行倒料,能够自动化地对三通进行旋转将三通的状态调整为三通组装所需的平躺状态,有效地解决了传统人工组装生产方式中存在的污染风险大、良品率低的问题,极大地提升了生产效率,节省了大量人力、物力、时间,有效地降低了生产成本,助力大型医疗企业实现数字化的生产。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

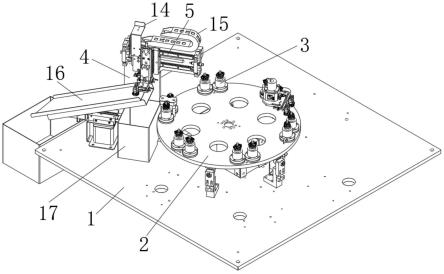

14.图1为本实用新型的输液器组装用三通倒料装置在三通上料组装设备中的位置关系示意图。

15.图2为一次性双头输液器中三通的三个接口分别连接三个短管的连接示意图。

16.图3为三通的三个接口分别连接三个短管的连接关系示意图。

17.图4为本实用新型的三通倒料装置与上料装置的位置关系示意图。

18.图5为图4的侧视图。

19.图6为上料错位机构中错位气缸与上料夹爪的位置关系示意图。

20.图7为本实用新型的三通倒料装置的结构示意图。

21.图8为仰视视角下本实用新型三通倒料装置的结构示意图。

22.图9为图7中三通处于竖立状态的局部放大图。

23.图10为三通处于竖立状态时本实用新型三通倒料装置的爆炸图。

24.图11为图10的侧视图。

25.图12为图11中三通处于竖立状态的局部放大图。

26.图13为三通处于平躺状态时本实用新型三通倒料装置的爆炸图。

27.图14为图13中三通处于平躺状态的局部放大图。

28.图15为图5中移料夹爪的局部放大图。

29.图中符号说明:

30.1.上料装置;2.输送装置;3.取料装置;4.旋转装置;5.组装装置;6.机架;7.三通;8.三通本体;9.一号接口;10.二号接口;11.三号接口;12.短管;13.三通倒料装置;

31.101.直振机构;102.挡料机构;103.隔料机构;104.安装架;105.上料错位机构;106.上料夹爪;107.上料气缸;108.错位气缸;109.倒料胎具;110.转移气缸;111.移动架;112.对齐气缸;113.对齐板;114.定位凸起;115.对齐连板;116.三通放置通槽;117.倒料气

缸;118.倒料板;119.倒料凹槽;120.倒料凸起;121.移料夹爪;122.移料伺服机构;123.移料气缸;

32.201.传送链条;202.传送胎具。

具体实施方式

33.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.本实用新型的输液器组装用三通倒料装置13用于在三通上料过程中对三通7进行倒料,将上料后处于竖立状态的三通转变为处于三通组装所需的平躺状态。

35.如图1所示,三通上料组装设备用于实现三通7的自动化上料及组装;如图2、图3所示,三通7包括三通本体8,三通本体8上设置有三个接口,三个接口分别为一号接口9、二号接口10、三号接口11,通过三通上料组装设备将三通本体8上料,并将三通本体8的一号接口9与输液器的短管12进行组装连接。

36.如图1所示,三通上料组装设备包括机架6,机架6上从右到左依次设置有上料装置1、输送装置2、取料装置3、旋转装置4、组装装置5,三通物料在物料震动盘内筛选到统一方向后,经上料装置1将三通7转移到输送装置2中,输送装置2将三通7传送到三通7的取料工位处,取料装置3将三通7从输送装置2中取出后转移到旋转装置4中,旋转装置4带动三通7旋转到指定位置后由组装装置5将三通7的一号接口9与输液器的短管12组装相连,实现三通的自动化上料及其一号接口的自动化组装。

37.本实用新型的输液器组装用三通倒料装置13在上料装置1对三通进行上料后起到了改变三通7位置状态的作用。

38.如图4、图5所示,上料装置1包括直振机构101、挡料机构102、隔料机构103、安装架104、上料错位机构,直振机构101与物料震动盘相连通,待进行组装的三通放置于物料震动盘内,直振机构101用于将物料震动盘内的三通传送到设定的取料位置;安装架104设置于直振机构101的上方,隔料机构103设置于安装架104上且位于直振机构101输出端的上方;挡料机构102设置于机架6上且位于直振机构101输出端的下方;挡料机构用于挡住直振机构传送的第一批三通,避免三通从直振机构中掉落,隔料机构工作将其隔板移动到直振机构传送的第一批三通与第二批三通之间,用于挡住第二批三通,避免上料时第二批三通对第一批三通造成影响。

39.挡料机构102包括挡料气缸、挡料板,挡料气缸竖向设置,挡料机构工作时挡料气缸启动带动挡料板竖向向上移动挡住位于直振机构输出端处的第一批三通。

40.隔料机构103包括隔料气缸、隔料板,隔料气缸竖向设置,隔料机构工作时隔料气缸启动带动隔料板竖向向下移动至位于直振机构输出端的第一批三通与第二批三通之间,起到隔开第二批三通的作用。

41.三通上料组装设备工作时,三通7在物料震动盘内筛选到统一方向后,经直振机构101将三通7传送至指定的取料位置,挡料机构102的挡板升起挡住位于直振机构输出端处的第一批三通,隔料机构103的隔板下降挡住位于直振机构输出端处的第二批三通,隔板位于第一批三通与第二批三通之间。

42.如图4-图6所示,三通经直振机构传送到取料位置后,通过上料错位机构实现三通转移到本实用新型的三通倒料装置过程中的取料、放料。

43.本实用新型的三通倒料装置包括倒料胎具109,倒料胎具109上开设有三通放置通槽116,三通放置通槽116用于容纳三通7。

44.上料错位机构105设置于安装架上,上料错位机构位于隔料机构103的左方;上料错位机构105包括上料夹爪106、上料气缸107、错位气缸108,上料夹爪106设置于上料错位机构105的下部,通过上料夹爪106实现对位于直振机构输出端处的三通的夹取;上料气缸107横向设置于安装架上,上料气缸用于带动上料夹爪106左右移动实现将三通从直振机构传送到倒料胎具109中;错位气缸108沿前后方向设置,错位气缸用于带动上料夹爪106沿前后移动改变上料夹爪相对于倒料胎具109的位置,以实现将三通放置于倒料胎具内的处于空位状态的三通放置通槽116中。通过上料错位机构105进行两次放料,以实现将倒料胎具上的三通放置通槽116全部放满三通7。

45.上料夹爪进行第一次取料时,上料夹爪106夹取位于直振机构输出端处的第一批三通,然后挡料机构102的挡料气缸带动挡料板向下移动,解除对直振机构输出端处的阻挡;上料气缸107启动带动上料夹爪向左移动到倒料胎具处,将上料夹爪夹取的三通放置于倒料胎具的部分空位内,完成上料夹爪的第一次放料;此期间,挡料机构带动挡料板向上移动重新挡住直振机构的输出端,隔料机构带动隔料板上移解除对第二批三通的阻挡,第二批三通在直振机构的作用下移动到取料位置,然后挡料机构重新挡住下一批三通;上料夹爪返回初始位置进行第二次取料,重复上述步骤,夹取了三通的上料夹爪在上料气缸的带动下移动到本实用新型的三通倒料装置的倒料胎具109处,错位气缸108启动,带动上料夹爪沿前后方向移动,改变上料夹爪相对于倒料胎具109的位置,上料夹爪将其夹取的三通放置到倒料胎具109剩余的处于空位状态的三通放置通槽116内,完成上料夹爪的第二次放料;经过上料夹爪的两次放料实现倒料胎具109的三通放置通槽116全部放满三通7。此时三通7在本实用新型的三通倒料装置的倒料胎具109内处于竖立状态,即一号接口9位于三通本体8的下侧。

46.本实用新型的三通倒料装置还包括对齐机构、错位机构,上料错位机构105两次放料完成后,对齐机构先对位于倒料胎具109内的三通进行对齐,然后错位机构对位于倒料胎具109内的三通进行倒料,将倒料胎具内处于竖立状态的三通转变为处于平躺状态,平躺状态即三通的三个接口位于一个水平面内。

47.倒料胎具109设置于移动架111的顶部,移动架的左方设置有转移气缸110,转移气缸的输出端与移动架相联接,转移气缸用于带动移动架移动,进而带动倒料胎具109及三通移动至下一个取料位置。

48.如图7-图9所示,转移气缸110带动倒料胎具移动的同时,对齐机构对位于倒料胎具109内的三通7进行排齐;对齐机构包括对齐气缸112、对齐板113,对齐机构工作时对齐气缸启动带动对齐板向右移动,对齐板推动三通使得三通的右端与倒料胎具的三通放置通槽内的定位凸起114相抵,对齐板与定位凸起相配合实现三通在倒料胎具的三通放置通槽内位置的确定;对齐板的数量与倒料胎具上设置的三通放置通槽的数量相同,多个对齐板通过对齐连板115连接在一起,对齐气缸112的输出端与对齐连板相联接;每个三通放置通槽内均设置有与对齐板相配合的定位凸起114,对齐气缸输出端伸出带动对齐连板移动,进而

带动一排对齐板移动推动三通放置通槽内的三通的一段抵住定位凸起,实现对倒料胎具上一排三通放置通槽内的三通进行排齐。

49.如图7所示,三通7通过对齐机构在倒料胎具内对齐后,通过倒料装置对三通7进行倒料。倒料装置包括倒料气缸117、倒料板118,倒料板可移动地设置于移动架111的顶部且位于倒料胎具109的下方;倒料板118上间隔设置有多个倒料凹槽119,相邻的两个倒料凹槽之间为倒料凸起120;倒料气缸设置于移动架的顶部,倒料气缸的输出端与倒料板118相联接,倒料气缸启动后带动倒料板沿前后方向移动实现对三通的倒料。

50.如图10-图12所示,倒料装置对三通倒料前,倒料胎具上的三通放置通槽116与倒料板118上的倒料凹槽119的位置相对应,三通放置通槽与倒料凹槽共同形成三通凹槽a,此时三通放置于三通凹槽a中并处于竖立状态,即三通的一号接口位于三通本体的下侧,三通的三个接口处于一个竖直面内。

51.如图13、图14所示,当倒料装置对三通进行倒料时,倒料气缸117启动带动倒料板沿前后方向移动,使得倒料板的倒料凸起120移动至与倒料胎具的三通放置通槽的位置相对应,此时倒料凹槽与三通放置通槽错开,三通放置通槽与倒料凸起配合共同形成三通凹槽b,此时三通位于三通凹槽b内;在倒料气缸带动倒料板移动的过程中,倒料板移动使得与倒料胎具上的三通放置通槽相对应的部件从倒料凹槽119变为倒料凸起120,在这个变化过程中倒料凸起移动推动位于三通放置通槽内的三通的一号接口9,使得一号接口9相对于三通本体8在竖直平面内转动90

°

,使得三通由竖立状态旋转改变为平躺状态,实现对三通7的倒料。

52.如图4、图5、图15所示,经过倒料后的三通7由移料机构进行移料,移料机构包括移料夹爪121、移料气缸123,移料气缸启动带动移料夹爪121升降去夹取位于倒料胎具109内的三通,移料夹爪将三通从倒料胎具内夹取而出后,移料伺服机构122启动通过同步带带动移料机构移动到输送装置处,输送装置2包括传送链条201、传送胎具202,传送胎具设置于传送链条上,移料夹爪将处于平躺状态的三通7放置于传送胎具的空位里,传送链条带动传送胎具移动将三通传送至下一个取料位置,由取料装置3将三通7从输送装置2中取出后转移到旋转装置4中,旋转装置4带动三通7旋转到指定位置后由组装装置5将三通7的一号接口9与输液器的短管12组装相连,实现三通的自动化上料及其一号接口的自动化组装。

53.本实用新型的输液器组装用三通倒料装置对上料后处于竖立状态的三通进行倒料,能够自动化地对三通进行旋转将三通的状态调整为三通组装所需的平躺状态,有效地解决了传统人工组装生产方式中存在的污染风险大、良品率低的问题,极大地提升了生产效率,节省了大量人力、物力、时间,有效地降低了生产成本,助力大型医疗企业实现数字化的生产。

54.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。