1.本技术实施例涉及模具结构技术领域,特别涉及一种实现模内组装的模具结构。

背景技术:

2.随着科学技术的发展,模具被广泛应用于制造塑胶制品,模具在结构上也逐渐得到了优化,在一些塑料产品中,需要将由相同材料制成的柱状的塑胶部件插入筒状的塑胶部件内进行组装,以往的做法是开发两套独立的模具,分别用于制造柱状部件和筒状部件,再通过组装设备将两组部件进行组装,然而,此种生产方式并不利于模具和设备成本的降低,生产效率也有待提高,因此,有必要制作出一种实现模内组装的模具结构,能够减少模具和设备的成本支出,以及提高塑胶部件的组装和生产效率。

技术实现要素:

3.本技术实施例的目的是提供一种实现模内组装的模具结构以解决背景技术中所提及的问题。

4.为了实现上述目的,本技术实施例提供如下技术方案:

5.一种实现模内组装的模具结构,用于模内组装塑料工件,包括上模和下模,上模底面与下模顶面接触,还包括模芯、第一成型镶件、第二成型镶件、抽芯滑块和组装组件,模芯固定在下模的上方,第一成型镶件固定在模芯的中部,第二成型镶件下端固定在下模的动力输出端,第二成型镶件穿设于模芯内,第二成型镶件的上端对应在第一成型镶件的右侧且与第一成型镶件滑动连接,下模驱动第二成型镶件上下运行,第一成型镶件上方设有第一型腔,第二成型镶件上方设有第二型腔,第一型腔和第二型腔连通,抽芯滑块与模芯的左侧上方滑动连接,抽芯滑块的右端对应在第一型腔上方,抽芯滑块的左端与下模的动力输出端连接,下模驱动抽芯滑块沿左右方向运行,组装组件安装在下模上,组装组件的动力输出端对应在第二型腔的右侧,用于驱动塑料工件进行组装。

6.在一些实施方式中,组装组件包括组装滑块、驱动顶杆、连接板和组装顶杆,组装滑块底部与下模的顶部滑动连接,组装滑块能够在下模上沿左右方向滑动,组装滑块中部开设有导向孔,导向孔向上沿左侧倾斜,驱动顶杆下端固定在下模的动力输出端上,下模驱动驱动顶杆上下运行,驱动顶杆上端向上沿左侧倾斜且对应在导向孔内,连接板固定在组装滑块的左侧,组装顶杆与模芯滑动连接,组装顶杆右端固定在连接板上,组装顶杆的左端对应在第二型腔的右侧。

7.在一些实施方式中,导向孔下端左侧倒斜角。

8.在一些实施方式中,模芯左侧开设有第一通孔,抽芯滑块穿设在第一通孔内且与第一通孔滑动连接,模芯右侧开设有第二通孔,组装顶杆穿设在第二通孔内且与第二通孔滑动连接。

9.在一些实施方式中,第一成型镶件、第二成型镶件、抽芯滑块和组装顶杆在下模上沿前后方向设置两组。

10.本技术实施例的有益效果为:塑胶制品上的筒状部件和柱状部件分别在第一型腔和第二型腔中进行成型,筒状部件的右侧和柱状部件的左侧的连接部位处塑胶厚度较小,在塑胶制品成型完成后,上模打开后,下模驱动抽芯滑块向左运行并脱离塑胶制品,然后驱动第二成型镶件下降后,再驱动组装组件向左推动塑胶制品柱状部件的右端,连接部位断裂并使柱状部件插入筒状部件中,从而完成柱状部件和筒状部件的组装,本技术实施例的优点在于仅仅采用一套模具即可完成两款塑胶部件的生产以及安装,不仅能够减少模具和组装设备的成本支出,同时,在模内直接进行组装能够在很大程度上提高组装的效率。

附图说明

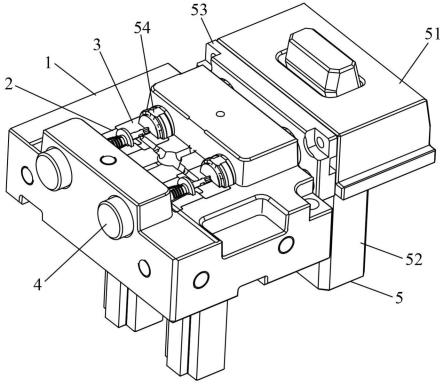

11.图1是本技术实施例的整体结构图;

12.图2是本技术实施例的俯视图;

13.图3是本技术实施例的结构分解图;

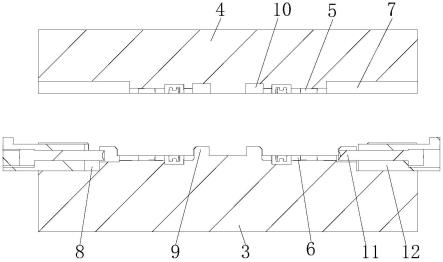

14.图4是图2中a-a位置的剖视图;

15.图5是本技术实施例中塑胶制品的结构图;

16.附图标记说明:

17.001、筒状部件;002、柱状部件;003、连接部位;1、模芯;11、第一通孔;12、第二通孔;2、第一成型镶件;21、第一型腔;3、第二成型镶件;

18.31、第二型腔;4、抽芯滑块;5、组装组件;51、组装滑块;511、导向孔;52、驱动顶杆;53、连接板;54、组装顶杆。

具体实施方式

19.本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术,下面将结合附图对本技术实施例的实施方式进行详细描述:

20.如图5所示,本技术实施例所生产的塑胶制品是由筒状部件001和柱状部件002组成,筒状部件001和柱状部件002之间通过同一塑胶材料的连接部位003进行连接,在筒状部件001和柱状部件002注塑完成并开模后,需要将柱状部件002组装在筒状部件001内。

21.如图1至4所示,一种实现模内组装的模具结构,用于模内组装塑料工件,包括上模和下模,上模底面与下模顶面接触,还包括模芯1、第一成型镶件2、第二成型镶件3、抽芯滑块4和组装组件5,模芯1固定在下模的上方,第一成型镶件2固定在模芯1的中部,第二成型镶件3下端固定在下模的动力输出端,第二成型镶件3穿设于模芯1内,第二成型镶件3的上端对应在第一成型镶件2的右侧且与第一成型镶件2滑动连接,下模驱动第二成型镶件3上下运行,第一成型镶件2上方设有第一型腔21,第二成型镶件3上方设有第二型腔31,第一型腔21和第二型腔31连通,抽芯滑块4与模芯1的左侧上方滑动连接,抽芯滑块4的右端对应在第一型腔21上方,抽芯滑块4的左端与下模的动力输出端连接,下模驱动抽芯滑块4沿左右方向运行,组装组件5安装在下模上,组装组件5的动力输出端对应在第二型腔31的右侧,用于驱动塑料工件进行组装。

22.塑胶制品上的筒状部件001和柱状部件002分别在第一型腔21和第二型腔31中进行成型,筒状部件001的右侧和柱状部件002的左侧的连接部位003处塑胶厚度较小,在塑胶制品成型完成后,上模打开后,下模驱动抽芯滑块4向左运行并脱离塑胶制品,然后驱动第

二成型镶件3下降后,再驱动组装组件5向左推动塑胶制品柱状部件002的右端,连接部位003断裂并使柱状部件002插入筒状部件001中,从而完成柱状部件002和筒状部件001的组装。

23.在一些实施方式中,组装组件5包括组装滑块51、驱动顶杆52、连接板53和组装顶杆54,组装滑块51底部与下模的顶部滑动连接,组装滑块51能够在下模上沿左右方向滑动,组装滑块51中部开设有导向孔511,导向孔511向上沿左侧倾斜,驱动顶杆52下端固定在下模的动力输出端上,下模驱动驱动顶杆52上下运行,驱动顶杆52上端向上沿左侧倾斜且对应在导向孔511内,连接板53固定在组装滑块51的左侧,组装顶杆54与模芯1滑动连接,组装顶杆54右端固定在连接板53上,组装顶杆54的左端对应在第二型腔31的右侧。

24.下模可以通过顶板或者气缸等形式驱动驱动顶杆52升降,在塑胶制品注塑完成后且下模驱动第二成型镶件3下降后,驱动顶杆52下降并通过导向孔511驱动组装滑块51向左移动,从而驱动连接板53和组装顶杆54向左运行,组装顶杆54向左推动柱状部件002的右侧,使连接部位003断裂并使柱状部件002插入筒状部件001内进行组装。

25.在一些实施方式中,导向孔511下端左侧倒斜角,在驱动顶杆52下降并驱动组装滑块51向左运行后,驱动顶杆52脱离导向孔511,在塑胶制品完成组装后,驱动顶杆52需要上升并驱动组装滑块51进行复位,但是组装滑块51在组装后可能会受力并向右回弹一定距离,导向孔511下端左侧进行倒斜角,能够使驱动顶杆52上升时在斜角的导向作用下顺畅地插入导向孔511内,避免驱动顶杆52上端与导向孔511下方边缘发生碰撞。

26.在一些实施方式中,模芯1左侧开设有第一通孔11,抽芯滑块4穿设在第一通孔11内且与第一通孔11滑动连接,模芯1右侧开设有第二通孔12,组装顶杆54穿设在第二通孔12内且与第二通孔12滑动连接,抽芯滑块4在第一通孔11内能够滑动地更为顺畅,避免滑动过程中向上翘起,同理,组装顶杆54在第二通孔12内滑动具有同样的优点。

27.在一些实施方式中,第一成型镶件2、第二成型镶件3、抽芯滑块4和组装顶杆54在下模上沿前后方向设置两组,能够使一套模具内同时生产两组筒状部件001和柱状部件002以及同时组装两组塑胶制品,提高生产和组装的效率。

28.本实施例的工作原理:

29.塑胶制品包括筒状部件001和柱状部件002,在塑胶制品成型完成后,上模打开后,下模驱动抽芯滑块4向左运行并脱离塑胶制品,然后驱动第二成型镶件3下降后,再驱动组装组件5向左推动塑胶制品柱状部件002的右端,连接部位003断裂并使柱状部件002插入筒状部件001中,从而完成柱状部件002和筒状部件001的组装。

30.以上并非对本技术实施例的技术范围作任何限制,凡依据本技术实施例技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本技术实施例的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。