一种采用熔融沉积法制备热塑性无纺布层间增韧rtm复合材料的方法

技术领域

1.本发明具体涉及一种采用熔融沉积法制备热塑性无纺布层间增韧rtm复合材料的方法。

背景技术:

2.rtm简称树脂传递模塑成型,是纤维增强复合材料常用的一种制备工艺。具有成本低、成性质量良好、可制造尺寸大制件等优点,被广泛应用与航空航天、船舶、风电叶片、民用构件。但由于rtm成型对树脂粘度要求很高,需要树脂具有足够低的粘度(往往小于100cp),而树脂粘度和增韧又存在一定的冲突。目前常用的增韧都是需要添加一定量的增韧树脂,例如无机纳米粉、热塑性微粒、橡胶微粒,或则将热塑性材料溶解到树脂里,这两种方法都会明显提高树脂的粘度,从而不利于rtm的成型质量,会造成明显的白斑、缺胶等问题。为此,国内外众多技术人员发明了多种增韧方法,主要是以层间增韧为主。比如:益小苏发明的离位增韧,采用无纺布或薄膜等夹在两层纤维布中间,rtm树脂灌注固化后可以在层间形成增韧层。国外也有采用类似的方法实现rtm工艺的增间增韧。这些工艺主要采用静电纺丝、熔喷等工艺制造的无纺布,或者牵伸后形成的热塑性薄膜。这些工艺制造的层间热塑性增韧层可以一定程度的提高复材韧性。缺点是采用静电纺丝、熔喷等工艺存在无纺布厚度不够均匀、在织布长度方向强度高、横向强度低等问题,容易造成复材增韧层的不均匀。而采用薄膜增韧,由于薄膜的透过性较差,需要预制孔让树脂透过,但很容易会造成局部缺胶的问题。因此,发明一种能够有效提高rtm工艺性和复材性能的增韧功能材料具有实际意义。

技术实现要素:

3.本发明的目的是解决rtm工艺韧性提高有限的问题,而提供一种采用熔融沉积法制备热塑性无纺布层间增韧rtm复合材料的方法。

4.一种采用熔融沉积法制备热塑性无纺布层间增韧rtm复合材料的方法具体按以下步骤进行:

5.选用工业级fdm设备,采用线材制备出熔融沉积丝;按照设计以连续方式在同一平面沿四个方向进行打印,打印成增韧布;将增韧布铺敷在预浸料一侧表面,得到单层预浸料复材;然后按照模具尺寸将若干层单层预浸料复材叠放在模具内,向模具内灌满树脂,然后进行固化,得到热塑性无纺布层间增韧rtm复合材料。

6.本发明的有益效果是:

7.本发明中增韧网布可以与树脂形成良好的结合,甚至网布可以部分溶解在树脂中,在固化后形成互穿网络的增韧树脂形式,大大提高树脂的韧性,从而进一步提高复合材料的韧性,尤其是冲击韧性。增韧的热塑性网布具有不同材料的特性,从而实现更为优良的适用性。

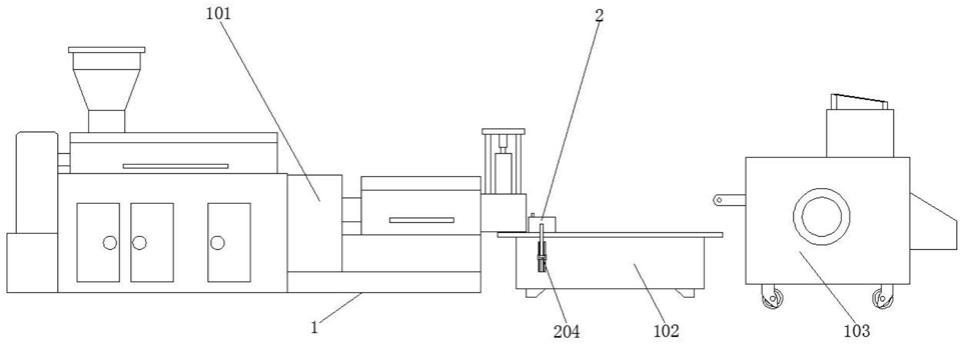

附图说明

8.图1为实施例一制备的增韧布的网格形貌图。

具体实施方式

9.具体实施方式一:本实施方式一种采用熔融沉积法制备热塑性无纺布层间增韧rtm复合材料的方法具体按以下步骤进行:

10.选用工业级fdm设备,采用线材制备出熔融沉积丝;按照设计以连续方式在同一平面沿四个方向进行打印,打印成增韧布;将增韧布铺敷在预浸料一侧表面,得到单层预浸料复材;然后按照模具尺寸将若干层单层预浸料复材叠放在模具内,向模具内灌满树脂,然后进行固化,得到热塑性无纺布层间增韧rtm复合材料。

11.本实施方式利用热塑性树脂熔融沉积设备,打印出一种具有固定图形的热塑性材料的纤维布,热塑性材料具有与rtm树脂良好的粘接和相容性。利用熔融沉积设备,将增韧体打印成已经设计好的薄层结构。打印图样是经过设计的图形,设计原则是既有利于快速打印,还可以满足面内各向基本同性的增韧材料分布,同时具有较高的孔隙率,允许预浸料树脂完全浸透增韧层。

12.本实施方式根据复材增韧机理,确定最薄弱部分为连续纤维复合材料铺层的层间部分,因为没有垂直于面外增强体,在受到层间剪切和面外作用力时,裂纹很容易在层间发生扩展。为了阻止层间裂纹的扩展,本发明以微小的结构存的增韧体在于层间树脂层中,并形成各向同性的分布。

13.本实施方式打印得到的增韧布为厚度小于40微米的热塑性材料的网布结构,将打印出的网布收卷后,在制造热熔法预浸料时,将网布铺敷在rtm纤维布表面,然后做成rtm的复材胚胎,并放入rtm模具内,当用树脂灌注到模具内时,树脂通过复材和增韧层,实现完全浸润并固化。

14.熔融沉积的热塑性网布可以打印在有一定粘性的硅胶板上,在打印时依靠硅胶板的粘性将打印出来的网布吸附在硅胶板上,方便将打印好的增韧布整体剥离。通过连续打印,可以制备出连续的增韧布,然后收卷。在制备rtm复材层时,连续的增韧布可以直接通过纤维布的粘接pad贴在纤维布上,或者通过缝合将增韧网布与碳纤维布连为成体,在rtm的树脂灌注时不会因为树脂流动作用导致增韧部分的分散。

15.具体实施方式二:本实施方式与具体实施方式一不同的是:所述fdm设备的工艺参数:打印尺寸小于等于500

×

500mm,喷嘴流量不小于45ml/h,喷头数量不小于10,喷头挤出直径不大于0.05mm。其他与具体实施方式一相同。

16.具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述打印的打印间距为0.8mm。其他与具体实施方式一或二相同。

17.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述线材为pek-c、pes-c、peek、尼龙1010和tpu中一种或其中几种的混合;所述预浸料为rtm纤维布。其他与具体实施方式一至三之一相同。

18.本实施方式的线材材料,一般选用与预浸料树脂基体相容性较好或者可溶的热塑性材料。在加工预浸料时,增韧网布可以与树脂形成良好的结合,甚至网布可以部分溶解在树脂中,在固化后形成互穿网络的增韧树脂形式,大大提高树脂的韧性,从而进一步提高复

合材料的韧性,尤其是冲击韧性。

19.本实施方式根据预浸料的使用要求,可以选用不同的型号的增韧材料制备热塑性网布,可以使用2种以上的热塑性原料制作增韧网布。或者多种规格的材料混合打印出网格形状,同一方向上使用不同规格的材料进行间隔打印。使增韧的热塑性网布具有不同材料的特性,从而实现更为优良的适用性。

20.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:所述打印的路径为四种方式:

①

纤维方向、与纤维呈45

°

方向、与纤维呈-45

°

方向、垂直纤维方向;

②

垂直纤维方向、与纤维呈45

°

方向、与纤维呈-45

°

方向、纤维方向;

③

纤维方向、与纤维呈-45

°

方向、与纤维呈45

°

方向、垂直纤维方向;

④

垂直纤维方向、与纤维呈-45

°

方向、与纤维呈45

°

方向、纤维方向。其他与具体实施方式一至四之一相同。

21.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:相邻两个同方向纤维的间距不小于0.2mm、不大于2mm,且各个方向相邻纤维的间距相同。其他与具体实施方式一至五之一相同。

22.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:四个方向交叉点处的交叉纤维数量不大于3。其他与具体实施方式一至六之一相同。

23.本实施方式能够保证树脂的渗透性,每个方向的纤维间距要保持一致,在多个纤维的交叉点处,避免4个方向共4条纤维同时在一个点堆积,造成较厚的堆积,对纤维预浸料层间造成不利的影响,比如可能由于热塑性增韧材料纤维在某一点堆积过多后,形成了凸起结构,这类结构由于有明显凸起,会使堆积点的增强纤维变形,影响到复材的整体性能。

24.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:所述增韧布的厚度不超过40μm。其他与具体实施方式一至七之一相同。

25.本实施方式能够实现优良的增韧效果,同时对复材的其他力学性能较小的影响。

26.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:所述rtm纤维布的厚度不超过60μm。其他与具体实施方式一至八之一相同。

27.本实施方式能够实现优良的增韧效果,同时对复材的其他力学性能较小的影响。

28.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:所述固化为经过70℃的热压辊处理。其他与具体实施方式一至九之一相同。

29.具体实施方式十一:本实施方式与具体实施方式一至十之一不同的是:所述固化为在90℃下固化45h,130℃下固化2h后自然冷却室温下脱模。其他与具体实施方式一至十之一相同。

30.采用以下实施例验证本发明的有益效果:

31.实施例一:选用工业级fdm设备,可打印尺寸小于500

×

500mm,喷嘴流量为不小于45ml/h,喷头数量不小于10,喷头挤出直径不大于0.05mm,使用改性尼龙1010为原料制备的熔融沉积丝,设定打印间距为0.8mm,打印网布单位面积克重为20g,厚度约18微米。按照设计图打印300mm

×

300mm的尼龙增韧布。将打印后的增韧布用粘接pad铺敷在300克/平米的t700经编碳纤维单向布一侧表面,将8层的复合碳纤维布放入型腔尺寸为300mm

×

300mm

×

2.1mm的rtm平板模具内在40℃条件下灌注环氧树脂,待树脂灌注满后,在90℃下固化45h,130℃下固化2h后自然冷却到室温下脱模。形成增韧碳纤维单向rtm复材板。

32.采用实施例一方法制备的增韧预浸料与未采用此方法制备的预浸料结果如下表

所示。从对比结果可以看出,反映碳纤维复合材料韧性的冲击后压缩强度有明显的改善,从未加增韧网布的221mpa提高到287mpa,提高了30%,而其他性能并没有明显的下降,甚至弯曲强度有所提高。证明本方法可以有效提高碳纤维复材的韧性。

33.对比结果如下:

[0034][0035]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。