1.本发明涉及一种高延展性液晶聚酯薄膜的制备方法,属于高分子材料技术领域,也属于薄膜生产加工领域。

背景技术:

2.热致性液晶聚合物(lcp)是一种高性能聚合物材料,通常以其高强度、高模量,优良的熔融加工成型特性、固有的阻燃性、低吸水性,耐化学腐蚀性和良好的耐辐照性能以及在高温下的诸多用途而著称。

3.现有的技术已公知lcp可制备成薄膜产品,lcp薄膜具备高强度、高气体阻隔、耐高低温等特点,可应用于包装材料领域;此外,随着5g技术应用的全面推进,通讯频率的进一步提高,lcp薄膜材料高频下介电常数低,介电损耗低且稳定的特性使其在通讯基站、移动终端上起到无法替代的作用。

4.lcp分子结构为刚性链段,熔融状态下成液晶态,流动性优良,制成品强度高,刚度高,但也有各向异性的缺陷;且开始熔融后,黏度迅速下降,挤出成型后难以维持形状,对加工设备工艺要求高。

5.目前,全世界范围内,lcp挤出吹塑成膜或拉伸成膜工艺制备得到的薄膜刚性大,延展性差,与金属的结合力弱。

6.本发明主要针对lcp薄膜刚性大,延展性差的问题而开发一种制备工艺。使用该制备工艺得到的lcp薄膜延展性大,与金属的结合力高,厚度公差小,各向异性小。

技术实现要素:

7.发明的目的是为了提供一种高延展性的液晶聚酯薄膜的制备方法,以解决现有技术的上述技术问题。

8.本发明的目的可以通过以下技术方案来实现:

9.一种高延展性液晶聚酯薄膜的制备方法,其由以下步骤组成:

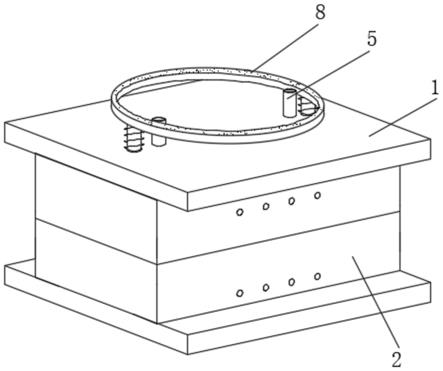

10.(1)吹塑步骤:将热塑性液晶聚酯通过挤出机熔融塑化,熔体通过环形口模,吹塑成薄膜,在吹塑法的挤出成形中,可以对从环形口模熔融挤出的圆筒状熔融体以规定的拉伸比及吹胀比进行拉伸;口模温度为热塑性液晶聚酯熔点以上1℃~20℃,优选为熔点以上5℃~10℃。

11.(2)热处理步骤:将液晶聚酯薄膜进行梯度热处理。将液晶聚酯薄膜加热到比薄膜热变形温度低30℃的温度至热变形温度的温度范围内保持120

–

480分钟。然后再次将液晶聚酯薄膜复合体加热到薄膜的熔点至比薄膜熔点高10℃的温度范围内保持60

–

480分钟。

12.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜与支撑体压合得到复合体;支撑体可选择聚酰亚胺薄膜、铜箔、铝箔。复合可选择真空热压合的方式,在比液晶聚酯熔点低30℃到熔点的温度下压合,优选在比液晶聚酯熔点低20℃到比熔点低5℃的温度下压合。

13.(4)二次水热处理步骤:将前一步骤得到的复合体加热到比薄膜的热变形温度高

10℃的温度至比薄膜熔点高5℃的温度范围内并施加横向拉伸力。水热处理过程中薄膜处于水蒸汽介质中,且控制含氧量在10ppm以下;整个水热处理步骤时间1-10分钟,横向拉伸力0.5

–

10n。

14.(5)剥离步骤:将经过水热处理的液晶聚酯薄膜复合体中的支撑体剥离,得到处理完成的液晶聚酯薄膜成品。

15.本发明所使用的液晶聚酯为使用芳香族化合物作为原料单体制备而成的液晶聚酯,优选为仅使用芳香族化合物作为原料单体而成的全芳香族液晶聚酯。其具有式(1)、式(2)和式(3)所表示的重复单元:

16.(1):-o-ar1-co-17.(2):-co-ar2-co-18.(3):-o-ar3-o-19.式中,ar1、ar2及ar3分别独立地表示亚苯基或亚萘基。

20.以上构成液晶聚酯的各重复单元的组合中:

21.重复单元(1)可选自对羟基苯甲酸、6-羟基-2-萘甲酸的重复单元;重复单元(2)可选自对苯二甲酸、间苯二甲酸、2,6-萘二甲酸的重复单元,优选自对对苯二甲酸、2,6-萘二甲酸的重复单元;重复单元(3)可选自对苯二酚、2,6-萘二酚、4,4'-二羟基联苯的重复单元,优选来自对苯二酚、2,6-萘二酚的重复单元。

22.重复单元(1)的含量通常为30摩尔%以上,优选42~88摩尔%,更优选58~72摩尔%。重复单元(2)的含量通常为30摩尔%以下,优选6~30摩尔%,更优选9~21摩尔%。重复单元(3)的含量通常为30摩尔%以下,优选6~30摩尔%,更优选9~21摩尔%。

23.重复单元(2)的含量和重复单元(3)的含量之比通常0.9/1~1/0.9,优选为相同的。

24.液晶聚酯中的重复单元(1)~(3)分别独立地为一种重复单元或两种以上重复单元的组合。

25.液晶聚酯中的重复单元(1)~(3)至少含有一种或两种以上含亚萘基的重复单元。其中,含亚萘基的重复单元的含量之和为20%-50%。

26.传统的液晶聚酯薄膜断裂伸长率小,即延展性差,与铜箔复合后,经过加热折叠,液晶聚酯与铜箔的结合力差,不利于后续的使用。本发明通过对液晶聚酯薄膜进行热处理、二次水热处理等加工工艺,以提高液晶聚酯薄膜的延展性。根据本发明技术方案得到的液晶聚酯薄膜延展性高,各向异性小,与金属的结合力好,厚度均匀。

具体实施方式

27.下面通过实施例和对比例进一步说明本发明,在不违反本发明的宗旨下,本发明应不限于以下实施例具体明示的内容。

28.产品性能测试方法:

29.本发明使用差示扫描量热仪(dsc,美国ta公司)测试熔点(tm),参照astm d3418方法进行测试。本发明使用热机械分析装置(tma,美国pe公司)测定薄膜的热变形温度(hdt),测试方法如下:宽度5mm、长度20mm的薄膜两端施加1g的拉伸载荷,从室温以5℃/分钟的速度升温至薄膜变形剧烈伸长;温度-形变曲线中,变形量急剧变化时高温侧基线的切线与低

温侧基线的切线的交点的温度设定为热变形温度。本发明将液晶聚酯薄膜与铜箔热压复合,测试液晶聚酯薄膜剥离铜箔时所需要的最大力,即90

°

剥离强度,来评价液晶聚酯薄膜与金属的结合力,参照astm d3330方法进行测试;热压温度300℃,时间2小时。本发明使用薄膜拉伸强度测试仪测试拉伸强度,参照gb/t 1040.3-2006方法进行测试。本发明使用机械接触式测厚仪测试薄膜厚度,参照astm d645方法进行测试;关于厚度公差,本发明在薄膜的任意位置沿着垂直流动(td)方向每隔2cm测定厚度,测定10次,测量值的最大值设为lmax、最小值设为lmin、平均值设为la,用下式来定义厚度公差百分比。

30.厚度公差百分比=(lmax-lmin)/la

×

100%。

31.液晶聚酯的制备:

32.首先将对羟基苯甲酸、6-羟基-2-萘甲酸、对苯二酚与醋酸酐在120~130℃恒温反应1小时,接着在2小时内升到185~195℃,再恒温反应0.5~1小时,乙酰化反应结束;然后将乙酰化反应得到的醋酸酯与间苯二甲酸进行熔融缩聚反应,并在3小时内将聚合温度升到240~260℃,使聚合反应不断进行;接着恒温,使反应物成为具有一定分子量的预聚物;接着在3小时内升温到300~320℃,再恒温反应0.5~1小时,接着施加真空,当搅拌器的扭矩升到预定程度,立即通入氮气,终止聚合反应;增加氮气气压到2kg/cm2,放出液晶聚酯,将得到的液晶聚酯进行熔点和熔体黏度的测定。制备上述液晶聚酯的单体配比如下:对羟基苯甲酸32摩尔%、6-羟基-2-萘甲酸32摩尔%、对苯二酚18摩尔%,间苯二甲酸18摩尔%。。

33.实施例1:

34.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

35.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到240℃保持240分钟,再继续加热到250℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到302℃,热变形温度提升到285℃

36.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为285℃。

37.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到290℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

38.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品1。

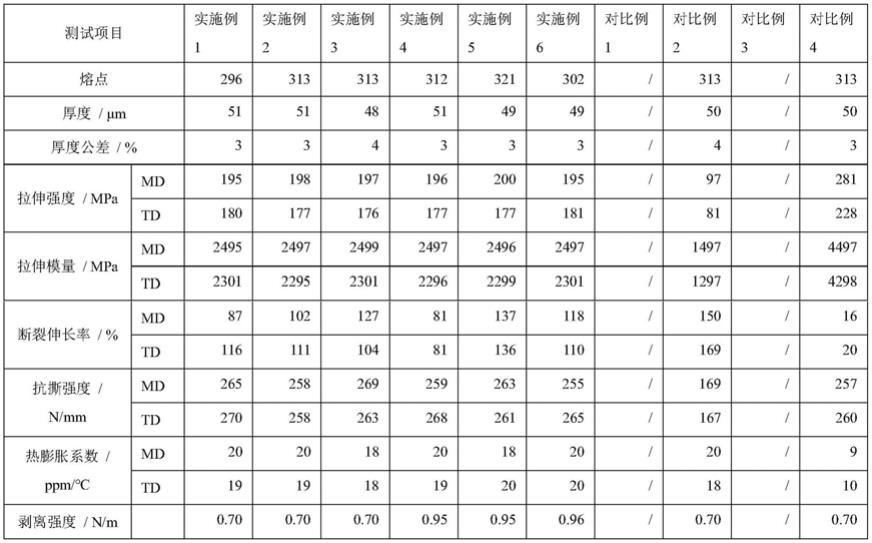

39.液晶聚酯薄膜成品1的性能见表1。

40.实施例2:

41.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

42.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度

提升到295℃

43.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

44.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到305℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

45.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品2。

46.液晶聚酯薄膜成品2的性能见表1。

47.实施例3:

48.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

49.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度提升到295℃

50.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

51.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到305℃并施加横向拉伸力,横向拉伸力设定为5n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

52.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品3。

53.液晶聚酯薄膜成品3的性能见表1。

54.实施例4:

55.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

56.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度提升到295℃

57.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

58.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到320℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

59.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品4。

60.液晶聚酯薄膜成品4的性能见表1。

61.实施例5:

62.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

63.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持480分钟,再继续加热到270℃保持60分钟。通过该步骤,液晶聚酯薄膜的熔点提升到327℃,热变形温度提升到300℃

64.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为310℃。

65.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到330℃并施加横向拉伸力,横向拉伸力设定为0.6n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

66.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品5。

67.液晶聚酯薄膜成品5的性能见表1。

68.实施例6:

69.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

70.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到240℃保持120分钟,再继续加热到250℃保持240分钟。通过该步骤,液晶聚酯薄膜的熔点提升到308℃,热变形温度提升到292℃

71.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为290℃。

72.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到305℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

73.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品6。

74.液晶聚酯薄膜成品6的性能见表1。

75.对比例1:

76.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

77.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度提升到295℃

78.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

79.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到305℃并施加横向拉伸力,横向拉伸力设定为20n。整个高温箱的含氧量控制在10ppm以下。

80.使用该方法二次水热处理步骤中,横向拉力过大,复合体剥离,无法制备液晶聚酯薄膜成品。

81.对比例2:

82.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

83.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度提升到295℃

84.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

85.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到305℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在500ppm左右。5分钟后,将液晶聚酯薄膜复合体取出。

86.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品8。

87.液晶聚酯薄膜成品8的性能见表1。其拉伸强度、拉伸模量和耐热性能均大幅降低,对比例3:

88.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

89.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度提升到295℃

90.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

91.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到340℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在500ppm左右。5分钟后,将液晶聚酯薄膜复合体取出。

92.使用该方法二次水热处理步骤中,复合体剥离,无法制备液晶聚酯薄膜成品。

93.对比例4:

94.(1)吹塑步骤:将得到的液晶聚酯使用单螺杆挤出机塑化,通过吹塑的方式挤出成膜。其中,口模温度为290℃、口模直径为30mm、模唇间隙为0.7mm,吹胀比为6.2。吹塑得到的液晶聚酯薄膜熔点为281℃,膜厚50μm,热变形温度为267℃。

95.(2)热处理步骤:对前一步骤得到的液晶聚酯薄膜加热到260℃保持240分钟,再继续加热到270℃保持120分钟。通过该步骤,液晶聚酯薄膜的熔点提升到318℃,热变形温度

提升到295℃

96.(3)复合步骤:将前一步热处理得到的液晶聚酯薄膜通过真空热压合的方式与铝箔压合得到复合体。压合温度为300℃。

97.(4)二次水热处理步骤:将液晶聚酯薄膜复合体送入带有蒸气喷口的高温箱中加热到280℃并施加横向拉伸力,横向拉伸力设定为1n。整个高温箱的含氧量控制在10ppm以下。5分钟后,将液晶聚酯薄膜复合体取出。

98.(4)剥离步骤:将经过二次水热处理的液晶聚酯薄膜复合体中的铝箔剥离,得到液晶聚酯薄膜成品10。

99.液晶聚酯薄膜成品10的性能见表1。其韧性较小,未达预期。

100.表1液晶聚酯薄膜成品性能

101.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。