1.本技术涉及注塑模具的技术领域,尤其是涉及一种具有双模腔的眼镜框注塑模具。

背景技术:

2.目前,在眼镜框注塑生产制造中,为满足于市场的各种需求,眼镜框的注塑模具各式各样,眼镜框生产制造商需要针对不同种类的眼镜框,一一对应单独订购制作各种注塑模具用于生产眼镜框,从而导致生产制造成本上升。

技术实现要素:

3.为了降低生产制造成本,本技术提供一种具有双模腔的眼镜框注塑模具。采用如下的技术方案:

4.一种具有双模腔的眼镜框注塑模具,包括上模与下模,所述上模与下模之间形成有第一模腔与第二模腔以及注塑通道,所述注塑通道包括用于连通第一模腔的第一通道,以及用于连通第二模腔的第二通道,所述注塑通道的注塑口内设置有通道切换件;所述通道切换件通过绕其轴向旋转用于关闭第一通道或第二通道,或者用于同时打开第一通道与第二通道;所述上模设置有用于成型供镜片嵌设在眼镜框内的嵌槽的钢片。

5.可选的,所述通道切换件包括旋转管道,所述旋转管道的一端与注塑口连通,另一端的出口沿周向间隔开设有第一出口、第二出口以及第三出口;所述第三出口与第一通道连通时,关闭第二通道;所述第三出口与第二通道连通时,关闭第一通道;所述第一出口与第一通道连通时,第二出口与第二通道连通,或者第一出口与第二通道连通时,第二出口与第一通道连通。

6.可选的,所述第一通道包括第一上模通道与第一下模通道;所述第二通道包括第二上模通道与第二下模通道;所述第一下模通道端部连通第一模腔;所述第一上模通道远离切换件的端部与第一模腔分隔;所述第二下模通道端部连通第二模腔,所述第二上模通道远离切换件的端部与第二模腔分隔;所述第一下模通道与第二下模通道之间分隔。

7.可选的,所述第一下模通道靠近第一模腔的端部设置有第一缩口段,第一缩口段由第一下模通道朝向第一模腔逐渐缩小;同样的,第二下模通道靠近第二模腔的端部设置有第二缩口段。

8.可选的,所述第一通道与第二通道中心对称设置。

9.可选的,所述第一下模通道与第一模腔的连通处偏离于第一模腔的中心位置,所述第二下模通道与第二模腔的连通处偏离于第二模腔的中心位置。

10.可选的,所述钢片背离下模的一侧设置有凸台,所述上模开设有供凸台卡入的定位槽。

11.可选的,所述钢片与上模之间通过螺栓固定连接;所述螺栓位于钢片靠近模腔中部的一侧,以使钢片受到朝向下模的力时,钢片远离模腔中线的一侧朝向下模偏斜并脱离

于眼镜框。

12.综上所述,本技术包括以下有益效果:

13.1.通过旋转管道的设置,能够控制第一通道、第二通道的打开或关闭,可同时生产两种不同的产品;在不需要同时生产两种产品时,可通过转动旋转管道,关闭其中一个通道即可;如此,可减少生产制造成本;

14.2.凸台的设置,便于将钢片定位安装在上模;

15.3.第一下模通道与第一模腔的连通处偏离于第一模腔的中心位置,以避免注胶射出应力在产品中部位置,导致产品容易断裂的情况发生。

附图说明

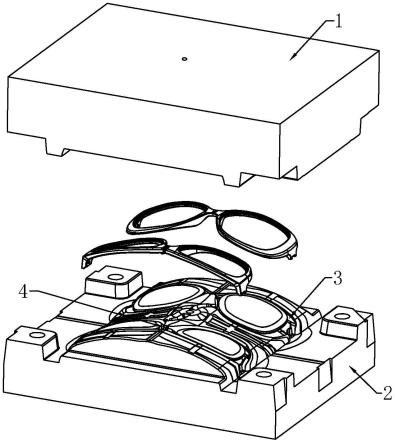

16.图1是本实施例中模具与眼镜框的爆炸示意图;

17.图2是本实施例中上模的仰视图;

18.图3是本实施例中下模的俯视图;

19.图4是本实施例中上模与旋转管道的爆炸示意图;

20.图5是本实施例中上模与钢片的爆炸示意图。

21.附图标记说明:1、上模;2、下模;3、第一模腔;4、第二模腔;5、第一上模通道;6、第二上模通道;7、第一下模通道;8、第二下模通道;9、旋转管道;10、第一出口;11、第二出口;12、第三出口;13、钢片;14、凸台;15、螺栓;16、缩口段;17、定位槽。

具体实施方式

22.以下结合附图对本技术作进一步详细说明。

23.本技术实施例公开一种具有双模腔的眼镜框注塑模具,包括上模1与下模2。上模1与下模2合模后,两者之间形成有第一模腔3、第二模腔4以及注塑通道。注塑通道包括用于连通与第一模腔3的第一通道,以及用于连通第二模腔4的第二通道。第一通道与第二通道中心对称分布。上模1还安装有钢片13,钢片13的周侧边沿延伸至模腔内,用于成型供镜片嵌设在眼镜框内的嵌槽。第一模腔3与第二模腔4的结构不同,可用于生产两种不同的眼镜框产品。

24.注塑通道内设置有通道切换件,通道切换件用于关闭第一通道或第二通道,或者用于同时打开第一通道与第二通道。如此,在一次注塑过程即可生产两种不同的眼镜框,或者通过切换件对通道进行切换,仅生产一种眼镜框。

25.通道切换件包括旋转管道9,旋转管道9的一端与上模1的注塑口连通,另一端出口边沿处开设有第一出口10、第二出口11以及第三出口12。通过旋转管道9绕其自身轴向旋转,实现对通道的切换。上模1内可安装驱动件用于驱动旋转管道9转动,或可通过人工件旋转管道9进行转动切换,再通过螺栓15等固定件将其固定。

26.第一通道包括第一上模通道5与第一下模通道7;上模1与下模2贴合后,第一上模通道5与第一下模通道7形成第一通道,同样的,第二通道包括第二上模通道6与第二下模通道8;且旋转管道9具有第一出口10的端部抵接在下模2侧壁上。第一上模通道5远离旋转管道9的一端封闭,使其与第一模腔3分隔;第一下模通道7的端部连通于第一模腔3。第二上模通道6远离旋转管道9的一端封闭,使其与第二模腔4分隔;第二下模通道8的端部连通于第

二模腔4。第一下模通道7与第二下模通道8之间断开。

27.第一出口10与第二出口11同轴对称设置,第三出口12位于第一出口10与第二出口11之间,第三出口12的轴线垂直于第一出口10与第二出口11的轴线。当第三出口12与第一上模通道5连通时,第一出口10与第二出口11均抵接在注塑口的内壁上,关闭第二通道。当第三出口12与第二上模通道6连通时,第一出口10与第二出口11均抵接在注塑口的内壁上,关闭第一通道。当第一出口10与第一上模通道5连通时,第二出口11与第二上模通道6连通,第三出口12抵接在注塑口的内壁上;或者第一出口10与第二上模通道6连通时,第二出口11与第一通道连通,同样第三出口12抵接在注塑口的内壁上。

28.第一下模通道7与第一模腔3之间的连通处偏离于第一模腔3的中部位置,以避免注胶射出应力在产品中部位置,导致产品容易断裂的情况发生。同样的,第二下模通道8与第二模腔4之间的连通处偏离于第二模腔4的中部位置。

29.第一下模通道7靠近第一模腔3的端部设置有第一缩口段16,第一缩口段16由第一下模通道7朝向第一模腔3逐渐缩小;同样的,第二下模通道8靠近第二模腔4的端部设置有第二缩口段16。缩口段16的设置,能够减小产品上料头被切割后的痕迹,便于后续加工。

30.钢片13背离下模2的一侧设置有凸台14,上模1开设有供凸台14卡入的定位槽17。钢片13具有一定的形变能力,钢片13与上模1之间通过螺栓15固定连接。螺栓15螺纹连接于钢片13靠近模腔中部的一侧,以使钢片13受到朝向下模2的力时,钢片13远离模腔中线的一侧朝向下模2偏斜并脱离于镜框。

31.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。