用于pem水电解槽金属双极板的复合涂层及其制备方法

技术领域

1.本发明属于pem水电解技术领域,尤其涉及一种用于pem水电解槽金属双极板的复合涂层及其制备方法。

背景技术:

2.质子交换膜水电解制氢(proton exchange membrane electrolyzer,pem)技术具有结构紧凑、响应速度快、电流密度高、波动适应性强、产氢纯度高等优点,使其能更好地与可再生能源结合,因此pem水电解制氢技术是未来可再生能源制氢的重要技术路径。

3.双极板是pem水电解槽的关键部件之一。金属双极板是目前最常用的双极板材料。但是pem水电解槽阳极工作环境严苛,金属易被腐蚀,导致金属离子浸出,进而污染pem水电解槽。目前解决方法是采用高纯材料作为双极板基体结构,在双极板表面进行防腐涂层处理,以减少阳极氧化问题。但一般情况下涂层的导电性越优异,耐腐蚀性越差,这是限制金属双极板表面涂层发展的最大瓶颈所在。

4.目前pem水电解槽最基本的双极板材料是奥氏体不锈钢和钛,最常用的涂层有ti-ag膜、(ti,zr)n、氧化钌、铂和金等,可见,贵金属涂层为主流,且用量非常大。近年来,人们尝试采用非贵金属代替贵金属涂层,主要包括:nb基(nb、nb/ti、nbcu、nbn等)、ta基(ta、ta2o5等)、ti基(ti4o7、tin)等,但涂层的耐腐和耐久性能仍需进一步提升。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种用于pem水电解槽金属双极板的复合涂层及其制备方法。

6.第一方面,本发明提供一种用于pem水电解槽金属双极板的复合涂层。该复合涂层组分包括氮化物和氧化物,其中

7.氧化物选自iiia、iva、iiib、ivb和vb族氧化物中的至少一者,和/或

8.氮化物为过渡金属氮化物。

9.第二方面,本发明提供一种用于pem水电解槽金属双极板的复合涂层。该复合涂层组分包括氮化物和碳,其中氮化物为过渡金属氮化物。

10.第三方面,本发明提供一种如第一方面或第二方面的用于pem水电解槽金属双极板的复合涂层的制备方法,其包括:

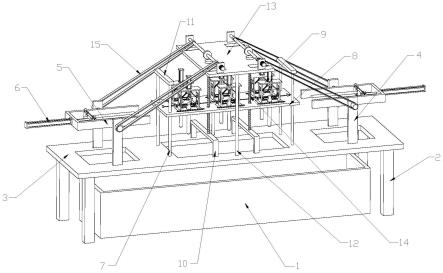

11.步骤1-1,将金属衬底、过渡金属单质靶材、氧化物靶材或碳靶材安装,进行预溅射;

12.步骤1-2,金属衬底接入负偏压,通入含氮气体,进行磁控溅射,得到复合涂层。

13.第四方面,本发明提供一种如第一方面或第二方面的用于pem水电解槽金属双极板的复合涂层的检测方法,其包括:

14.步骤2-1,将金属衬底、过渡金属单质靶材、氧化物靶材或碳靶材安装,进行预溅射;

15.步骤2-2,金属衬底接入负偏压,通入含氮气体,进行磁控溅射,得到复合涂层;

16.步骤2-3,对复合涂层进行耐腐蚀性和导电性检测。

17.本发明所具有的有益效果包括:

18.(1)本发明提供的复合涂层具有优异的耐腐蚀性、导电性和耐久性,其性能甚至优于相同方式制备的贵金属涂层等,具有很大的应用前景;

19.(2)本发明提供的复合涂层中微量的al2o3等氧化物或者碳掺入,可以显著提高过渡金属氮化物的耐腐蚀性、导电性和稳定性;

20.(3)本发明提供的复合涂层的制备方法中,磁控溅射时基底盘施加一定的负偏压,有助于改善复合涂层成分、提高复合涂层和衬底的结合力,有利于提高复合涂层综合性能;

21.(4)本发明提供的复合涂层的制备方法操作简单,条件易控,易于大规模生产。

附图说明

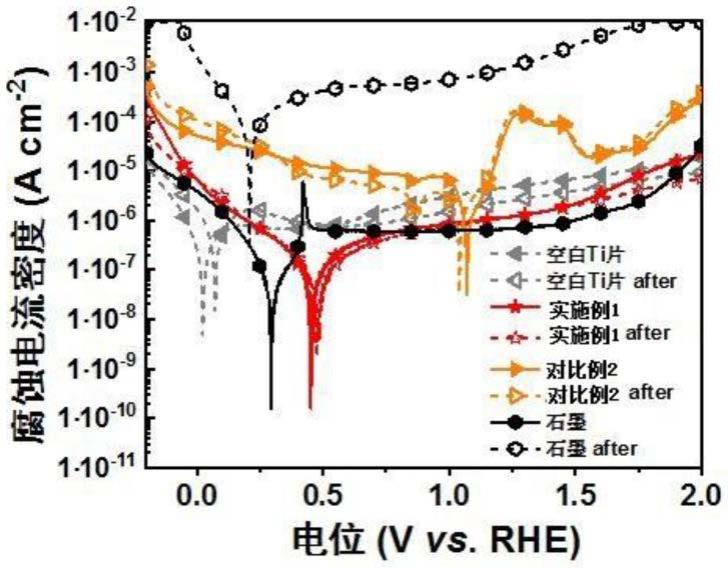

22.图1示出实施例1复合涂层、对比例2涂层、空白钛片以及石墨板在ast测试前后的电位动态极化曲线图;

23.图2示出示出实施例1复合涂层、对比例2涂层、空白钛片以及石墨板的ast曲线结果图;

24.图3示出实施例1和对比例4复合涂层在ast测试前后的电位动态极化曲线图;

25.图4示出实施例1和对比例4复合涂层的ast曲线结果图;

26.图5示出实施例1和对比例5~7复合涂层在ast测试前后的电位动态极化曲线图;

27.图6示出实施例1和对比例5~7复合涂层的ast曲线结果图;

28.图7示出实施例1和实施例4复合涂层、对比例1涂层在ast测试前后的电位动态极化曲线图;

29.图8示出实施例1和实施例4复合涂层、对比例1涂层的ast曲线结果图;

30.图9示出实施例1~3复合涂层在ast测试前后的电位动态极化曲线图;

31.图10示出实施例1~3复合涂层的ast曲线结果图;

32.图11示出实施例1~2、4复合涂层、对比例1~2涂层、空白钛片和石墨板的接触电阻变化曲线图。

具体实施方式

33.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

34.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

35.目前,在制备pem水电解槽金属双极板时,为了节省成本,通常采用非贵金属代替贵金属涂层,主要包括:nb基(nb、nb/ti、nbcu、nbn等)、ta基(ta、ta2o5等)、ti基(ti4o7)、tin)等,但涂层的耐腐和耐久性能仍需进一步提升。

36.为了解决上述问题,本发明提供一种用于pem水电解槽金属双极板的复合涂层及其制备方法。其中该复合涂层主要由氧化物或者碳掺杂过渡金属氮化物得到。该复合涂层具有高耐腐蚀性、高导电性及耐久性等。

37.具体地,第一方面,本发明提供的用于pem水电解槽金属双极板的复合涂层。该复合涂层的组分包括氮化物和氧化物,氧化物选自iiia、iva、iiib、ivb和vb族氧化物中的至少一者,和/或氮化物为过渡金属氮化物。

38.经研究发现,单纯的氮化物涂层耐腐和耐久性能均较差,而在氮化物中掺杂氧化物后得到的复合涂层能够显著提高耐腐蚀性和耐久性,这可能是由于氧化物能够阻碍纯氮化物涂层柱状晶的生长,使其非晶化,进而增强其耐腐蚀性。

39.在本发明中,氧化物选自al2o3、ga2o3、sio2、geo2、tio2、zro2、v2o5、nb2o5、sc2o3和y2o3中的至少一者;

40.更优选地,氧化物选自al2o3、sio2、tio2和zro2中的至少一者。

41.经研究发现,当选择上述氧化物时,复合涂层的腐蚀电流密度小于1μa/cm2,优选小于0.456μa/cm2,甚至能够达到0.081μa/cm2。同时复合涂层的接触电阻小于10mω

·

cm2,优选小于7.34mω

·

cm2,甚至能够达到3.09mω

·

cm2,即复合涂层有较好的耐腐蚀性能和导电性。

42.在本发明中,过渡金属氮化物选自iiib、ivb、vb、vib和viib族金属氮化物中的至少一者;

43.优选地,过渡金属氮化物选自crn、mon、tin、vn、scn、yn、nbn和zrn中的至少一者;

44.更优选地,过渡金属氮化物选自crn、tin、nbn和zrn中的至少一者;例如,过渡金属氮化物选自crn、tin、nbn或zrn。

45.经研究发现,上述过渡金属氮化物的化学键是由金属键和共价键组成,其具备优异的耐化学腐蚀能力和导电能力。当选择上述过渡金属氮化物制备复合涂层时,复合涂层具有较正的腐蚀电位和较小的腐蚀电流密度。

46.在本发明中,氧化物中非氧原子占复合涂层中总非氧原子的百分比不超过10at%,优选不超过5at%,更优选为1~2at%。

47.经研究发现,少量氧化物的加入能够阻碍过渡金属氮化物涂层中柱状晶的生长,过渡金属氮化物涂层由柱状晶转变成非晶组织中镶嵌着5~8nm大小均匀的氧化物纳米晶,此种复合涂层更耐腐蚀,氧化物的本征电阻大,绝缘性强,例如al2o3常温电阻率高达10

15

ω

·

m;如果氧化物过多,会导致复合涂层的导电性变差,接触电阻过大。因此适量氧化物加入的复合涂层具有优异的耐腐蚀性能和较小的接触电阻。

48.经研究发现,复合涂层的耐腐蚀性能(腐蚀电位)随着厚度的增加而增大,但是复合涂层的厚度不能过大,过大可能会导致远离金属衬底的复合涂层不牢固。因此当复合涂层的厚度为100~500nm,优选为150~350nm,更优选为180~300nm时,能够同时保证复合涂层的耐腐蚀性和牢固性。

49.根据本发明,复合涂层由氧化物靶材和过渡金属单质靶材在含氮气体中反应溅射得到。复合涂层的组分含量和厚度均可以通过溅射时间得到。

50.在本发明的一个优选实施方式中,该复合涂层的腐蚀电流密度为0.05~0.6μa/cm2,和/或接触电阻为2.1~8mω

·

cm2。可见该复合涂层具有优异的耐腐蚀性和导电性。

51.优选地,该复合涂层的腐蚀电流密度为0.06~0.456μa/cm2,更优选为0.081~0.286μa/cm2,和/或接触电阻为3~7mω

·

cm2。

52.第二方面,本发明提供的用于pem水电解槽金属双极板的复合涂层。该复合涂层的组分包括氮化物和碳,氮化物为过渡金属氮化物。

53.经研究发现,单纯的氮化物涂层耐腐和耐久性能均较差,而在氮化物中掺杂碳后得到的复合涂层能够显著提高耐腐蚀性和耐久性,这可能是由于碳能够阻碍纯氮化物涂层柱状晶的生长,使其非晶化,进而增强其耐腐蚀性。

54.在本发明中,过渡金属氮化物选自iiib、ivb、vb、vib和viib族金属氮化物中的至少一者;

55.优选地,过渡金属氮化物选自crn、mon、tin、vn、scn、yn、nbn和zrn中的至少一者;

56.更优选地,过渡金属氮化物选自crn、tin、nbn和zrn中的至少一者;例如,过渡金属氮化物选自crn、tin、nbn或zrn。

57.经研究发现,上述过渡金属氮化物的化学键是由金属键和共价键组成,其具备优异的耐化学腐蚀能力和导电能力。当选择上述过渡金属氮化物制备复合涂层时,复合涂层具有较正的腐蚀电位和较小的腐蚀电流密度。

58.在本发明中,碳选自石墨。

59.在本发明中,复合涂层中碳原子占复合涂层中总原子的百分比不超过25at%,优选不超过20at%,更优选为10~18at%,进一步优选为16~18at%。

60.经研究发现,碳原子的加入能够阻碍过渡金属氮化物涂层内的柱状晶生长,增强复合涂层耐腐蚀性能;但石墨本身在电解水的条件下,会发生严重的腐蚀,当碳原子占总原子的百分比超过25at%,会使复合涂层的耐腐蚀性能明显下降。

61.经研究发现,复合涂层的耐腐蚀性能(腐蚀电位)随着厚度的增加而增大,但是复合涂层的厚度不能过大,过大可能会导致远离金属衬底的复合涂层不牢固。因此当复合涂层的厚度为100~500nm,优选为150~350nm,更优选为180~300nm时,能够同时保证复合涂层的耐腐蚀性和牢固性。

62.根据本发明,复合涂层由碳靶材和过渡金属单质靶材在含氮气体中反应溅射得到。复合涂层的组分含量和厚度均可以通过溅射时间得到。

63.在本发明中,第一方面或第二方面的用于pem水电解槽金属双极板的复合涂层,具有优异的耐腐蚀性、导电性和耐久性,其性能甚至优于相同方式制备的贵金属涂层,具有很大的应用前景。

64.第三方面,本发明提供一种用于pem水电解槽金属双极板的复合涂层的制备方法,优选第一方面或第二方面的复合涂层的制备方法。

65.在本发明中,为了进一步改善金属双极板涂料的耐腐蚀性和耐久性,本发明以碳靶材或氧化物靶材和过渡金属单质靶材在含氮气体中溅射,使得在金属双极板表面形成复合涂层。复合涂层能够有效防止腐蚀问题的发生,同时具有优良的导电性。

66.具体地,该制备方法可以包括:

67.步骤1-1,将金属衬底、过渡金属单质靶材、氧化物靶材或碳靶材安装,进行预溅射。

68.在本发明中,金属衬底的材料选自不锈钢、钛、镍和铝中的一种。

69.其中,不锈钢可以包括304不锈钢、310不锈钢、316不锈钢、316l不锈钢和904l不锈钢等中的至少一者。

70.钛可以包括金属钛、钛合金如α钛合金、α β钛合金等中的至少一者。

71.镍可以包括金属镍、镍合金如镍基高温合金、镍基耐蚀合金、镍基耐磨合金等中的至少一者。

72.铝可以包括金属铝、铝合金如al-cu系合金、al-mn系合金、al-si系合金、al-li系合金等中的至少一者。

73.根据本发明,复合涂层依附于金属衬底而存在,因而复合涂层与金属衬底之间的结合强度是发挥复合涂层性能的前提,经发现,当金属衬底为金属钛或钛合金,更优选为金属钛,例如钛片时,复合涂层能够强有力的粘附于其表面。

74.在本发明中,钛片的尺寸优选为60mm

×

20mm。

75.在本发明中,金属衬底的厚度为0.05~0.3mm,优选为0.1mm~0.2mm。

76.在本发明中,过渡金属单质靶材的材料选自iiib、ivb、vb、vib和viib族金属单质中的至少一者;

77.优选地,过渡金属单质靶材的材料选自cr、mo、ti、v、sc、y、nb和zr中的至少一者;

78.更优选地,过渡金属单质靶材的材料选自cr、ti、nb、zr中的至少一者;例如,过渡金属单质靶材的材料选自cr、ti、nb或zr,进一步,选自cr、ti或nb,更进一步,选自cr。

79.在本发明中,氧化物靶材的材料选自iiia、iva、iiib、ivb和vb族氧化物中的至少一者。

80.优选地,氧化物靶材的材料选自al2o3、ga2o3、sio2、geo2、tio2、zro2、v2o5、nb2o5、sc2o3和y2o3中的至少一者;

81.更优选地,氧化物靶材的材料选自al2o3、sio2、tio2和zro2中的至少一者。

82.在本发明中,碳靶材为石墨靶材。

83.根据本发明,为了获得优质的复合涂层,在步骤1-1之前还包括:清洗金属衬底,打磨过渡金属单质靶材。

84.在本发明中,清洗金属衬底的目的是除去金属衬底表面的氧化层及杂质,得到无杂质、表面平整的金属衬底。

85.在本发明中,清洗的过程包括水洗、有机溶液洗涤和化学抛光。

86.优选地,有机溶液包括醇类、酮类,优选为乙醇和/或丙酮。

87.根据本发明,化学抛光是将金属衬底在化学抛光液中经浸泡、超声去除金属衬底表面钝化层及杂质。

88.具体地,化学抛光液必须具有溶解金属衬底表面钝化层的能力和保护金属不被腐蚀的能力,优选为弱酸,例如浓度为5~12%的稀盐酸或草酸。

89.在本发明中,要得到好的抛光效果,就需要花费一定的时间。若浸泡时间太短,只能获得没有光泽的梨皮状表面,若浸泡时间过长,不仅可能导致溶解金属损失增大,而且金属衬底表面会出现污点或斑点,因此浸泡时间受金属材料、化学抛光液组成等因素的影响。当浸泡时间为4~12h;优选为6~10h时,基本上能够去除金属衬底表面的钝化层及杂质。

90.具体地,清洗包括:先水洗,再经丙酮溶液超声清洗,之后经化学抛光,最后用乙醇清洗。

91.更具体地,清洗可以包括:

92.(1)将金属衬底置于去离子水中超声清洗15~30min,优选为17~25min,例如20min;

93.(2)在丙酮溶液中超声清洗15~35min,优选为17~30min,例如20min;

94.(3)用去离子水冲洗,使用化学抛光的方式,即:在浓度为5~12%(例如10%)稀盐酸或者草酸溶液中浸泡4~12h(例如6~10h),然后超声以去掉金属衬底表面的钝化层及杂质;

95.(4)用去离子水冲洗,然后用乙醇溶液清洗10~30min,优选为15~25min,例如20min。

96.在本发明中,将清洗完成后用氮气吹干金属衬底,然后快速放置在磁控溅射镀膜设备中。

97.在本发明中,打磨指的是用细砂纸细致打磨过渡金属单质靶材,以去除其表面的氧化物。

98.在本发明的一个优选实施方式中,将金属衬底、过渡金属单质靶材、氧化物靶材或碳靶材置于磁控溅射镀膜设备内进行预溅射。

99.其中,安装的具体过程可以包括:

100.将过渡金属单质靶材和氧化物靶材(或碳靶材)置于磁控溅射镀膜设备腔室的靶位上,将金属衬底安装在腔室的基底盘上,靶位与金属衬底的距离为60~80mm,优选为68~72mm,例如70mm,安装完毕后,用万用表检查,以防短路,之后抽真空,进行预溅射。

101.其中,预溅射的具体过程可以包括:

102.调节氧化物靶材(或碳靶材)和过渡金属单质靶材的射频功率,关闭靶材挡板,并通入惰性气体,进行预溅射。在预溅射完毕后,关闭射频电源。

103.在本发明中,预溅射能够进一步清洁氧化物靶材(或碳靶材)和过渡金属单质靶材的表面,从而提高复合涂层的性能。

104.根据本发明,预溅射时,氧化物靶材(或碳靶材)和过渡金属单质靶材所在靶位的射频功率为30~110w,优选为50~100w,例如80w;和/或预溅射时间为10~30min,优选为15~25min,例如20min。

105.其中,选择上述功率和时间能够迅速有效的去除靶材表面的天然钝化层和杂质,确保后续制备的复合涂层质量、性能优异。

106.在本发明中,预溅射通入的惰性气体优选为氩气,惰性气体通入量为20~70sccm,优选为30~50sccm,例如40sccm。

107.其中,惰性气体在预溅射过程中起到保护气的作用,同时为了控制预溅射过程中工作气压保持在0.6pa,因此惰性气体通入量为20~70sccm时,既满足工作气压,又避免浪费。

108.步骤1-2,金属衬底接入负偏压,通入含氮气体,进行磁控溅射,得到复合涂层。

109.其中,在磁控溅射时,金属衬底的负偏压全程处于打开状态。

110.根据本发明,磁控溅射时,负偏压有助于改善复合涂层组分、提高复合涂层与金属衬底之间的结合力,有利于复合涂层综合性能的提高。

111.经研究发现,施加一定的负偏压后,得到的复合涂层在ast测试前的腐蚀电流密度

更小,且随着负偏压越负,腐蚀电流密度越小,但在ast测试后,腐蚀电流密度先减小后增大,同时复合涂层的牢固性提高。其中,当负偏压为-140~-60v,优选为-120~-80v,更优选为-100v时,复合涂层的腐蚀电流密度达到最小,且复合涂层与金属衬底的结合力也达到最佳。

112.同时,负偏压的占空比为40~80%,优选为50~70%,例如60%时,得到的复合涂层具有较小的腐蚀电流密度和接触电阻。

113.其中,占空比是指在一个脉冲循环内,通电时间相对于总时间所占的比例。空占比直接影响复合涂层的组分含量和致密度,因而控制占空比为40~80%时,复合涂层的各组分含量最佳,且致密度较均匀。

114.在本发明中,含氮气体包括氮气和惰性气体,其中惰性气体优选为氩气。

115.其中,惰性气体和氮气的流量比为(40~60):20sccm,优选为(45~55):20sccm,更优选为50:20sccm。当惰性气体和氮气的流量比为上述范围时,得到复合涂层具有较强的稳定性和耐腐蚀性。

116.根据本发明,磁控溅射的过程中,过渡金属单质靶材和氧化物靶材或碳靶材均采用射频电源,从而能够避免靶中毒现象。

117.根据本发明,过渡金属单质靶材所在靶位的射频功率为60~100w,优选为70~90w,更优选为80w;氧化物靶材或碳靶材所在靶位的射频功率为5~30w,优选为10~25w,更优选为20w。

118.其中,射频功率越大溅射速率越大,靶材功率的大小由靶材溅射的难易程度,不同组分在复合涂层中含量占比决定。由于过渡金属氮化物为复合涂层的主要成分,而氧化物或者碳只是少量掺杂,因此采用两个靶材采用上述射频功率能够使复合涂层组分含量较佳,从而得到性能最佳的复合涂层。

119.根据本发明,磁控溅射时间为70~140min,优选为80~120min,例如90min。

120.经研究发现,增加磁控溅射时间能够增加复合涂层的厚度,从而提高复合涂层的腐蚀电位,但是随着厚度的增加,复合涂层与金属衬底的结合力越小。当磁控溅射时间为70~140min,优选为80~120min,例如90min时,复合涂层的厚度适中,且腐蚀电流密度更平稳。

121.根据本发明,磁控溅射得到的复合涂层中碳原子占复合涂层中总原子的百分比不超过25at%,优选不超过20at%,更优选为10~18at%,进一步优选为16~18at%。

122.在本发明中,氧化物中非氧原子占复合涂层中总非氧原子的百分比不超过10at%,优选不超过5at%,更优选为1~2at%。

123.根据本发明,一方面,电离后的正离子轰击氧化物靶材或者碳靶材,将氧化物或者碳击落,沉积在金属衬底上;另一方面,正离子冲击过渡金属单质靶材,将过渡金属单质击落,击落的过渡金属单质与氮气结合形成氮化物,氮化物沉积在金属衬底上。氧化物和氮化物或者碳和氮化物沉积在金属衬底上,形成复合涂层,正离子冲击复合涂层,将复合涂层表面与金属衬底结合不牢固的物质去除,减少复合涂层中的缺陷,使复合涂层更加致密。其中正离子大部分为氩正离子,极少量金属正离子。

124.在本发明中,通过溅射就能够得到性能优异的复合涂层,无需后续任何热处理,工艺条件简单,节省人力、成本。

125.第四方面,本发明提供一种如第一方面或第二方面的用于pem水电解槽金属双极板的复合涂层的检测方法。

126.具体地,该检测方法主要包括以下步骤:

127.步骤2-1,将金属衬底、过渡金属单质靶材、氧化物靶材或碳靶材安装,进行预溅射。

128.步骤2-2,金属衬底接入负偏压,通入含氮气体,进行磁控溅射,得到复合涂层。

129.其中,步骤2-1和步骤2-2和第三方面的步骤1-1和1-2相似,在此不做具体的赘述。

130.步骤2-3,对复合涂层分别进行耐腐蚀性和导电性检测。

131.耐腐蚀性检测具体包括:

132.对复合涂层分别进行电位动态极化测试、恒电位极化加速应力测试(ast)、以及电位动态极化测试。

133.其中,电位动态极化测试的电位为-0.2~2v vs.rhe(电位换算为:-0.458v~1.742v vs.sce);扫速为2mv/s(vs.rhe表示相对于可逆氢电极(rhe)的电势;vs.sce表示相对于饱和甘汞电极(sce)的电势)。

134.恒电位极化加速应力测试(ast)指在2v vs.rhe(电位换算为:1.742v vs.sce)下进行6小时恒电位测试。

135.导电性测试是指通过施加压力下测试极板与碳板的接触电阻。

136.以下通过具体实例进一步描述本发明,不过这些实例仅仅是范例性的,并不对本发明的保护范围构成任何限制。值得注意的是,本发明中的原料均可通过市购得到。

137.实施例

138.在实施例及对比例中,所使用的金属衬底为60mm

×

20mm

×

0.1mm的钛片,钛片的清洗过程为:

139.(1)将钛片置于去离子水中超声清洗20min;

140.(2)在丙酮溶液中超声清洗20min;

141.(3)用去离子水冲洗,使用化学抛光的方式,即:在浓度为10%稀盐酸中浸泡8h,然后超声;

142.(4)用去离子水冲洗,然后用乙醇溶液清洗20min;

143.(5)用氮气将钛片吹干。

144.实施例1

145.将吹干后的钛片迅速放置于磁控溅射镀膜设备(北京泰科诺科技公司生产的jcp500高真空多靶材磁控溅射镀膜设备)腔室的基底盘上固定;

146.取细砂纸打磨过的cr靶材和al2o3靶材,安装在靶位上,调节靶位与基底盘之间的距离为70mm,抽真空至5

×

10-4

pa以下,调节基底盘的转速为15r/min;

147.之后,调节cr靶材和al2o3靶材所在靶位的射频功率(rf)为80w,关闭靶位挡板,以40sccm流量通入氩气进行预溅射,20min后关闭射频电源,完成预溅射;

148.接着,设置负偏压为-100v,负偏压的占空比为60%,并启动负偏压;

149.调节cr靶材所在靶位的射频功率(rf)为80w,al2o3靶材所在靶位射频功率(rf)为20w,以50sccm的流量通入氩气,同时以20sccm的流量通入氮气,调节限流阀为15,调节工作气压为0.6pa,打开靶位挡板开始磁控溅射,90min后得到厚度约为200nm复合涂层。

150.实施例2

151.以与实施例1相似的制备工艺,区别在于:tio2靶材替换al2o3靶材,tio2靶材所在靶位的射频电源功率为15w。

152.实施例3

153.以与实施例1相似的制备工艺,区别在于:sio2靶材替换al2o3靶材,sio2靶材所在靶位的射频电源功率为8w。

154.实施例4

155.以与实施例1相似的制备工艺,区别在于:石墨靶材替换al2o3靶材,石墨靶材所在靶位的射频电源功率为10w。

156.实施例5

157.以与实施例1相似的制备工艺,区别在于:ti靶材替换cr靶材。

158.实施例6

159.以与实施例1相似的制备工艺,区别在于:nb靶材替换cr靶材。

160.对比例

161.对比例1

162.以与实施例1相似的制备工艺,区别在于:未开启al2o3靶材。

163.对比例2

164.以与实施例1相似的制备工艺,区别在于:无cr靶材和al2o3靶材,仅安装au靶材,制备单一au涂层;将射频溅射90min替换为直流溅射15min,只通入ar,流量设为50sccm。

165.对比例3

166.以与实施例1相似的制备工艺,区别在于:无cr靶材和al2o3靶材,仅安装pt靶材,制备单一pt涂层;将射频溅射90min替换为直流溅射15min,只通入ar,流量设为50sccm。

167.对比例4

168.以与实施例1相似的制备工艺,区别在于:溅射时间为180min。

169.对比例5

170.以与实施例1相似的制备工艺,区别在于:基底盘施加偏压分别为0v。

171.对比例6

172.以与实施例1相似的制备工艺,区别在于:基底盘施加偏压分别为-90v。

173.对比例7

174.以与实施例1相似的制备工艺,区别在于:基底盘施加偏压分别为-110v。

175.实验例

176.实验例1

177.以0.5m的h2so4溶液为腐蚀液,使用上海辰华公司生产的电化学工作站chi660e进行电位动态极化曲线测试(tafel slope)和恒电位极化加速应力测试(ast)。

178.tafel slope测试的电位为:-0.2~2v vs.rhe(电位换算为:-0.458v~1.742v vs.sce);扫速为2mv/s。

179.恒电位极化加速应力测试(ast)是在2v vs.rhe(电位换算为:1.742v vs.sce)下进行6小时恒电位测试。

180.图1为实施例1复合涂层、对比例2涂层、空白钛片以及石墨板在ast测试前后的电

位动态极化曲线图。

181.从图1中可以看出,实施例1复合涂层的腐蚀电流密度在ast测试前后分别为0.103μa/cm2、0.081μa/cm2,远远小于doe标准(美国能源部提出的2020年燃料电池双极板的指标要求)中要求的1μa/cm2。实施例1复合涂层的腐蚀电位在ast测试前后分别为0.452v vs.rhe、0.475v vs.rhe。这表明经ast测试后,腐蚀电位更正,腐蚀电流密度更小。

182.而空白钛片的腐蚀电位在ast测试前后分别为0.023v vs.rhe、0.073vvs.rhe;腐蚀电流密度分别为0.379μa/cm2、0.915μa/cm2。

183.因此实施例1复合涂层具有更正的腐蚀电位和更小的腐蚀电流密度,从而表明实施例1复合涂层能够显著提高钛片的耐腐蚀性能。

184.对比例2涂层的腐蚀电流密度在ast测试前后分别为1.848μa/cm2、3.216μa/cm2,可见其不满足doe标准。石墨板的腐蚀电流密度在ast测试前后分别为0.049μa/cm2、90.79μa/cm2,可见其在ast测试前满足doe标准,但是在ast测试后腐蚀电流密度增大三个数量级,故其不能用于pem水电解槽中。

185.图2为实施例1复合涂层、对比例2涂层、空白钛片以及石墨板在模拟pem水电解槽的条件下,在2v vs.rhe电位下6小时恒电位极化加速应力测试(ast)的结果图。

186.从图2可以看出,实施例1复合涂层的电流密度下降8.15%,空白钛片的电流密度上升1.23%,电流密度变化均小于10%,故两者均比较稳定。

187.对比例2涂层的电流密度下降21.89%,石墨板的电流密度从1.04

×

10-4

a/cm2增加到4.51

×

10-3

a/cm2,增大了42.6倍。

188.因此,实施例1复合涂层能够有效的保护钛片,相比于对比例2涂层和石墨板,具有优异的耐腐蚀性能和良好的稳定性,可用于pem水电解槽。

189.实验例2

190.图3为实施例1和对比例4复合涂层在ast测试前后的电位动态极化曲线图。

191.从图3可以看出,随着溅射时间的增加,复合涂层的厚度也增加。实施例1复合涂层的腐蚀电位在ast测试前后分别为0.452v vs.rhe、0.475v vs.rhe,而对比例4分别为0.675v vs.rhe、0.626v vs.rhe,说明溅射时间的延长能够提高复合涂层的腐蚀电位,也就是复合涂层的越厚,其耐腐蚀性能越大。

192.但是,实施例1复合涂层的腐蚀电流密度在ast测试前后分别为0.103μa/cm2、0.081μa/cm2,而对比例4复合涂层的腐蚀电流密度分别为0.439μa/cm2、0.123μa/cm2,说明增加复合涂层的厚度,腐蚀电流密度并没有相应减小,反而增大。

193.因此,复合涂层的厚度需要在一定范围内,并不是越厚越好,复合涂层越厚,远离钛片的复合涂层越不牢固。

194.图4为实施例1和对比例4复合涂层在模拟pem水电解槽的条件下,在2v vs.rhe电位下6小时恒电位极化加速应力测试(ast)的结果图。

195.从图4中可以看出,实施例1复合涂层的电流密度较平稳,具有较好的稳定性。

196.实验例3

197.图5为实施例1和对比例5~7复合涂层在ast测试前后的电位动态极化曲线图。

198.从图5中可以看出,对比例5复合涂层的腐蚀电流密度在ast测试前后分别为0.286μa/cm2、0.183μa/cm2,对比例6分别为0.113μa/cm2、0.138μa/cm2,实施例1分别为0.103μa/

cm2、0.081μa/cm2,对比例7分别为0.091μa/cm2、0.456μa/cm2,即所有复合涂层在ast测试前后都具有很小的腐蚀电流密度,均低于1μa/cm2。

199.但是相对于对比例5,实施例1、对比例6和7复合涂层,在ast测试前的腐蚀电流密度更小,且随着负偏压越负,腐蚀电流密度越小,而在ast测试后,腐蚀电流密度先减小后增大,实施例1复合涂层的腐蚀电流密度最小。这说明施加负偏压能够增强复合涂层的耐腐蚀性。

200.对比例5复合涂层在ast测试前具有更正的腐蚀电位(0.780v vs.rhe),但在ast测试后,腐蚀电位急剧减小变为0.234v vs.rhe。同时复合涂层能够脱落,表明复合涂层与钛片结合力较差。而实施例1、对比例6和7复合涂层的脱落情况得到改善,说明其与钛片结合力较大。实施例1复合涂层的腐蚀电位在ast测试前后分别为0.452v vs.rhe、0.475v vs.rhe,即经ast测试后,腐蚀电位更正。从而说明施加负偏压后,复合涂层具有更强的稳定性和更优异的耐腐蚀性。

201.图6为实施例1和对比例5~7复合涂层在模拟pem水电解槽的条件下,在2v vs.rhe电位下6小时恒电位极化加速应力测试(ast)的结果图。

202.由图6可知,实施例1和对比例5~7复合涂层的电流密度变化均小于10%,具有较好的稳定性。

203.实验例4

204.图7为实施例1和实施例4复合涂层、对比例1涂层在ast测试前后的电位动态极化曲线图。

205.从图7可以看出,对比例1涂层的腐蚀电流密度在ast测试前后分别为0.101μa/cm2、0.297μa/cm2,腐蚀电位分别为0.669v vs.rhe、0.058v vs.rhe,即对比例1涂层在ast测试前具有良好的耐腐蚀性能,但是在ast测试后被破坏,不能稳定存在。

206.而实施例1和实施例4复合涂层在ast测试前后,性能比较稳定,并且经ast测试后的腐蚀电位更正,腐蚀电流密度更小。说明不同种类的物质对crn涂层进行改性,均能够增加其耐腐蚀性能。这可能是由于掺杂的物质可以阻碍纯crn涂层柱状晶的生长,使其非晶化,进而增强其耐腐蚀性能。

207.而实施例1复合涂层的腐蚀电流密度在ast测试前后分别为0.103μa/cm2、0.081μa/cm2,腐蚀电位分别为0.452v vs.rhe、0.475v vs.rhe;而实施例4的腐蚀电流密度分别为0.239μa/cm2、0.138μa/cm2,腐蚀电位分别为0.227v vs.rhe、0.217v vs.rhe。说明实施例1复合涂层比实施例4具有更好的耐腐蚀性,即氧化物对crn涂层的改性效果更好。

208.图8为实施例1和实施例4复合涂层、对比例1涂层在模拟pem水电解槽的条件下,在2v vs.rhe电位下6小时恒电位极化加速应力测试(ast)的结果图。

209.由图8可知,实施例1和实施例4复合涂层、对比例1涂层的电流密度变化均小于10%,所有涂层具有一定的稳定性。

210.实验例5

211.图9为实施例1~3复合涂层在ast测试前后的电位动态极化曲线图。

212.从图9中可以看出,实施例1复合涂层的腐蚀电流密度在ast测试前后分别为0.103μa/cm2、0.081μa/cm2,实施例2分别为0.255μa/cm2、0.096μa/cm2,实施例3分别为0.087μa/cm2、0.058μa/cm2,即实施例1~3复合涂层的腐蚀电流密度在ast测试前后均低于1μa/cm2。

213.但是,实施例3复合涂层的腐蚀电位在ast测试后变得更负。

214.图10为实施例1~3复合涂层在模拟pem水电解槽的条件下,在2v vs.rhe电位下6小时恒电位极化加速应力测试(ast)的结果图。

215.由图10可知,在ast测试过程中,实施例3复合涂层的电流密度变化为15.38%,表明实施例3复合涂层的稳定性较差。

216.因此,实施例1复合涂层的耐腐蚀性最佳,实施例2次之,实施例3最后。

217.实验例6

218.图11为实施例1~2、4复合涂层、对比例1~2涂层、空白钛片和石墨板的接触电阻变化曲线图。

219.从图11中可以看出,在150n/cm2的压力下,实施例1复合涂层的接触电阻为3.09mω

·

cm2、实施例2为7.34mω

·

cm2、实施例4为6.50mω

·

cm2,均小于10mω

·

cm2;且均低于对比例1的12.46mω

·

cm2和石墨板的8.78mω

·

cm2。且实施例1复合涂层的接触电阻小于空白钛片的3.89mω

·

cm2和对比例2的3.31mω

·

cm2。由此说明实施例1复合涂层具有优异的耐腐蚀性和导电性。

220.以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。