1.本发明涉及电镀技术领域,具体为一种用于压铆件低镍复合镀工艺。

背景技术:

2.汽车尾门支撑杆的套筒,因为其高耐蚀性的要求,需要进行电镀锌镍合金 黑色电泳的表面处理要求。但是成品组装时需要对套筒表面进行重力压铆作业。传统的工艺表面处理工业在压铆后,产品表面的电泳涂层往往会出现脱落,造成不良。于是需要开发一种新的表面处理工艺以满足产品性能要求和后续加工的要求。

技术实现要素:

3.鉴于上述和/或现有电镀件表面处理工艺中存在的出现涂层脱落,黑色电泳层与底材的结合力不够,或者镀层脆性过大,导致在压铆形变过程中出现脆裂脱落,提出了本发明。

4.因此,本发明的目的是提供一种用于压铆件的低镍复合镀工艺,能够解决上述提出现有的问题。

5.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

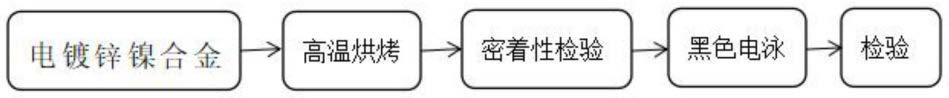

6.一种用于压铆件的低镍复合镀工艺,其包括具体步骤如下:

7.步骤1电镀锌镍合金:a)、化学除油两遍;b)、阳极电解1;c)、水洗和酸洗;d)、超声波除油;e)、阳极电解2;f)、水洗三遍;g)、活化;h)、水洗两遍;i)、电镀锌镍;j)、综合水洗;k)、中和;l)、db兰钝;m)、水洗五遍;n)、吹水;o)、烘干;p)、下挂;

8.步骤2:a)、高温烘烤;b)、检验;

9.步骤3黑色电泳:c)、电泳上挂;d)、喷淋脱脂1;e)喷淋脱脂2、;f)、热水洗;g)、出光;h)、水洗;i)、脱脂ⅱ;j)、水洗三遍;k)、表调;l)、磷化;m)、水洗四遍;n)、空滴;o)、黑色电泳;p)、综合水洗;q)、吹水;r)、下挂;s)、检验。

10.作为本发明所述的一种用于压铆件的低镍复合镀工艺的一种优选方案,其中:所述步骤1:a)、化学除油的除油粉浓度为40-60g/l,温度处于40-60℃,浸泡时间为10-15min,通过化学反应去除工件表面的油污;

11.所述步骤1:b)、阳极电解1和e)、阳极电解2采用的电解除油粉浓度:50-80g/l,时间:4-6min,温度40-60℃,电压:6-8v;

12.所述步骤1:c)、水洗和酸洗的酸洗过程采用工业盐酸,酸洗其浓度为100-200g/l,酸洗浸泡时间为3-5min去除工件表面的氧化皮、锈迹;具体步骤为先流动清水水洗三遍然后再酸洗第一次、酸洗第二次、最后流动清水水洗两遍;

13.所述步骤1:d)、超声波除油过程中的除油粉浓度为15-30g/l,温度处于40-60℃,浸泡时间为3-9min,通过超声波振动进一步去除工件表面的油污;

14.所述步骤1:g)、活化过程中采用工业盐酸,其浓度为100-200g/l,浸泡时间为60-90s;

15.所述步骤1:i)、电镀锌镍过程中各组分的含量为zn2 :6.8-7.5g/l、ni2 :1.2-1.4g/l、naoh:120-140g/l;工艺环境为:温度18-21℃、电流2.5a/pcs时间:50-70min;

16.所述步骤1:k)、中和过程中采用工业盐酸,对电镀后的工件表面起到出光作用,其中ph:1.0-3.0、时间:5-10s;

17.所述步骤1:l)、db兰钝过程中其工艺环境为浓度:80-120ml/l、ph值:3.4-4.1、铁杂质《50mg/l、锌杂质《5g/l;

18.所述步骤1:o)、烘干的温度为温度:60-100℃、时间:40-70min。

19.作为本发明所述的一种用于压铆件的低镍复合镀工艺的一种优选方案,其中:所述步骤1:i)、电镀锌镍过程中使用低镍含量(镍含量6-10%)的锌镍合金镀层代替传统的高镍含量(12-16%)的锌镍合金镀层,减少镀层脆性。

20.所述步骤1:l)、db兰钝过程中使用安美特化工的db蓝色钝化,在工件表面形成蓝色钝化膜,可以使工件在转移到电泳过程中镀层不会发生腐蚀。

21.作为本发明所述的一种用于压铆件的低镍复合镀工艺的一种优选方案,其中:所述步骤2中,所述的烘烤为产品在高温烘烤箱内以温度:200

±

10℃、时间:50-70min,使用高温烘烤释放锌镍合金镀层中的内应力,进一步降低镀层压铆脆裂的风险;所述的检验为锌镍合金镀层密着性测试;所述的镀层密着性测试采用热震试验参照《附着力测试作业指导书》在恒温干燥箱内以温度:300

±

30℃、时间:25-35min进行;

22.作为本发明所述的一种用于压铆件的低镍复合镀工艺的一种优选方案,其中:所述步骤3:d)、喷淋脱脂1和e)喷淋脱脂2、i)、脱脂ⅱ均采用弱碱性脱脂剂,去除转移过程可能粘在工件表面的油污;

23.所述步骤3:d)、喷淋脱脂1和e)喷淋脱脂2的游离碱浓度均为:15-20pt,喷淋脱脂1需两遍,温度为35-45℃、时间为160

±

10sec;喷淋脱脂2的温度为室温、时间为80

±

5sec;

24.所述步骤3:f)、热水洗的温度为40-60℃、时间为19

±

5sec;

25.所述步骤3:g)、出光过程中使用工业盐酸浓度为浓0.5-0.8%;

26.所述步骤3:i)、脱脂ⅱ的游离碱为17-25pt、温度为50-60℃、时间为265

±

10sec;

27.所述步骤3:k)、表调过程中采用的表调药剂浓度:3.0-3.9pt,ph值:8.5-11、时间:69

±

5sec,调整工件表面活性,以便更好的形成磷化膜;

28.所述步骤3:l)、磷化过程中磷化药剂浓度总酸度:22-24pt、游离酸度:0.9-1.2pt、温度:35-45℃、toner值:3-3.5、时间:265

±

10sec,在工件表面形成一层磷化膜,提高电泳层与底材的结合力;

29.所述步骤3:o)、黑色电泳采用黑色电泳漆固体份:18-22%、ph:5.8-6.4、温度:28-32℃、时间:230

±

10sec、电压:140-160v,形成一层20-30μm厚的黑色电泳涂层,满足产品的外观和性能要求。

30.所述步骤3:p)、综合水洗的步骤包含超滤水洗三遍、喷淋水洗两遍、末级水洗水洗两遍,所述的超滤水洗使用超滤机出来的超滤水清洗工件表面,时间为19

±

5sec,所述的喷淋水洗时间为69

±

5sec,所述的末级水洗时间为19

±

5sec,电导率:《20us/cm。

31.所述步骤3:s)、检验为电泳层的密着性测试和挂具的产品外观和管内检验。

32.作为本发明所述的一种用于压铆件的低镍复合镀工艺的一种优选方案,其中:所述步骤3:g)、出光采用稀释后的工业盐酸对锌镍合金表面进行出光粗化处理,进一步增加

21℃,电流:2.5a/pcs,时间:60min;

57.15、交换水洗,水洗至水质清洁无浑浊;

58.16、水洗两遍至水质清洁无浑浊;

59.17、超声波水洗至水质清洁无浑浊;

60.18、中和,ph:1.0-3.0,时间:5-10s;

61.19、水洗两遍水质清澈无浑浊,水流量为150l/h;

62.20、db兰钝,浓度:80-120ml/l,ph值:3.4-4.1,铁杂质《50mg/l,锌杂质《5g/l;

63.21、水洗一遍至水质清澈无浑浊,水流量为50-100l/h;

64.22、水洗三遍至水质清洁无浑浊;

65.23、水洗一遍至水质清澈无浑浊,水流量为50-100l/h;

66.24、吹水,工件表面无水滴;

67.25、烘干,温度:60-100℃,时间:40-70min’68.26、下挂,确保产品无掉地、碰伤;

69.27、烘烤,温度:200

±

10℃,时间:50-70min;

70.28、检验烘烤后的锌镍合金挂具产品,x-ray测厚仪测量镀层厚度、锌镍镀层密着性试验;

71.29、转电泳线电泳上挂;

72.30、喷淋脱脂1两遍,游离碱度:15-20pt,温度:35-45℃,时间:160

±

10sec;

73.31、喷淋脱脂2,游离碱度:15-20pt,温度:室温,时间:80

±

5sec;

74.32、热水洗,温度:40-60℃,时间:19

±

5sec;

75.33、出光,工业盐酸浓度:0.6%;

76.34、水洗至水质清澈无浑浊;

77.35、脱脂ⅱ,游离碱:17-25pt,温度:50-60℃,时间:265

±

10sec;

78.36、水洗三遍至水质清澈无浑浊,末级水洗ph:8-10;

79.37、表调,浓度:3.0-3.9pt,ph值:8.5-11,时间:69

±

5sec;

80.38、磷化,总酸度:22-24pt,游离酸度:0.9-1.2pt,温度:35-45℃,toner值:3-3.5,时间:265

±

10sec;

81.39、水洗四遍至水质清澈无浑浊,末级水洗电导率《3us/cm;

82.40、空滴,时间:69

±

5sec;

83.41、黑色电泳,固体份:18-22%,ph:5.8-6.4,温度:28-32℃,时间:230

±

10sec,电压:140-160v;

84.42、超滤水洗三遍,时间:19

±

5sec,至工件表面无电泳漆;

85.43、喷淋水洗两遍,时间:69

±

5sec;

86.44、水洗两遍至水质清澈无浑浊,时间:19

±

5sec,末级水洗电导率:《20us/cm;

87.45、吹水至工件表面无水迹残留;

88.46、烘干,温度:170-190℃,时间:2400

±

10sec;

89.47、下挂;

90.48、检验镀层的膜厚度和耐腐蚀性和外观。

91.尤其的,结合以上步骤补充说明各步骤使用药剂及其作用:

92.工序2、3使用高信化工的2908a除油粉,通过化学反应去除工件表面的油污。

93.工序4、10使用普德化工的ec-90电解除油粉,通过电化学反应进一步去除工件表面的油污。

94.工序6、7、12使用工业盐酸,去除工件表面的氧化皮、锈迹。

95.工序9使用高信化工的2705除油粉,通过超声波振动进一步去除工件表面的油污。

96.工序14使用恒捷化工的z202低镍含量电镀锌镍添加剂,使锌镍镀层镍含量控制在6-10%,代替传统的高镍镀层(镍含量在12-16%)。

97.工序18使用工业盐酸,对电镀后的工件表面起到出光作用。

98.工序20使用安美特化工的db蓝色钝化,在工件表面形成蓝色钝化膜,保证工件在转移到电泳过程中镀层不会发生腐蚀。

99.工序27对电镀锌镍后的工件进行高温处理,释放镀层内的应力,避免后续加工过程中内应力释放导致爆皮。

100.工序30、31、35使用广州帕卡的弱碱性脱脂剂,去除转移过程可能粘在工件表面的油污。

101.工序33使用工业盐酸对工件表面进行出光,粗化镀层表面,增加后工序电泳层的结合力。

102.工序37使用广州帕卡的表调药剂,调整工件表面活性,更好的形成磷化膜。

103.工序38使用广州帕卡的磷化药剂,在工件表面形成一层磷化膜,提高电泳层与底材的结合力。

104.工序41使用广州立邦的pn150黑色电泳漆,形成一层20-30μm厚的黑色电泳涂层。满足产品的外观和性能要求。

105.工序42使用超滤机出来的超滤水清洗工件表面,清洗掉残留的电泳漆。

106.工序5、8、11、13、32、34、36使用自来水。

107.工序15、16、17、19、21、22、23、39、43、44使用纯水。

108.尤其的,结合以上补充说明产品的检验标准和方法:

109.外观检验,目视:在>750勒克斯灯光下作业,目视距离30-40cm;不允许出现起泡、黑点、漏镀、发黄、白点、变形、碰伤等不良;

110.管内检验,手电筒照亮产品管内进行检查,如有管内生锈、异物等按异常流程反馈处理;

111.镀层厚度检验,20-30μm厚的黑色电泳涂层,采用x-ray测厚仪和磁性测厚仪参照膜厚测试点方法进行;

112.镀层密着性检验,在恒温干燥箱内300℃,30min烘烤查看是否起泡,查看是否脱落异常,参照《附着力测试作业指导书》进行;

113.镀层耐蚀性测试,在盐雾试验箱内进行盐雾试验,参照按耐蚀性作业规程及测试要求进行。

114.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源

的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。