1.本技术涉及电化学抛光的领域,尤其是涉及一种管状支架的电化学抛光装置和抛光方法。

背景技术:

2.在航天航空、医学治疗以及民用设备中,都存在着大量的管道结构,这些结构一般用于容纳气体、液体等流体物质。管道表面的质量一方面会影响流体的流动速度,更有甚者,表面毛刺、夹杂的脱落极可能阻塞管道或阀门,造成系统控制精度降低或引发故障。因此,这些管道或容器均需要进行表面去毛刺或抛光处理。

3.电化学抛光,是利用电化学的方法使用电化学抛光液对金属支架进行抛光,可以去除金属支架表面残留的熔渣、毛刺等,使金属支架表面光滑、光亮,达到镜面效果。电化学抛光可以提高金属支架的生物相容性及耐腐蚀性能,使金属支架的应用性能得到改善。

4.目前针对管状支架的电化学抛光装置及工艺,现有的抛光装置一般使用金属材料作为阴极,将管状支架与阴极板一起浸没在抛光液中,通电后阴极板与管状支架的表面之间会产生电流,使得管状支架的表面发生离子交换,从而对管状支架进行抛光,由于阴极板位于待管状支架的一侧,故其对于管状支架背离阴极板一侧以及支架内表面的抛光不到位,使得管状支架的表面抛光不均匀,抛光效果较差,不能满足航天航空及医学治疗的产品要求。

技术实现要素:

5.为了提高管状支架抛光的均匀性,本技术提供一种管状支架的电化学抛光装置和抛光方法,采用如下的技术方案:一种管状支架的电化学抛光装置,包括抛光槽和支撑架,所述抛光槽内盛有抛光液,所述支撑架可拆卸连接于所述抛光槽的侧壁,所述支撑架上安装有抛光组件,所述抛光组件包括连接于支撑架上的竖杆、连接在竖杆底端的竖直框架和连接在竖直框架底端的水平框架,所述竖杆、所述竖直框架与所述水平框架均为金属导体,管状支架位于所述水平框架内侧,所述水平框架与管状支架均浸没在抛光液中;通过导线将竖杆与电源的负极相接,将管状支架与电源的正极相接,所述竖直框架上还连接有金属杆,所述金属杆能够穿设在管状支架中。

6.通过采用上述技术方案,在抛光时,将待抛光的管状支架固定在水平框架之间,竖杆、竖直框架与水平框架均为金属导体,将水平框架整体作为阴极,待抛光的管状支架为阳极,当通电时,电流流经水平框架,由于管状支架固定在水平框架之间,相对于阴极板设置于一侧的方案,管状支架的四周表面均能更好地与水平框架的表面之间产生电流,因此支架表面离子交换更加均匀;此外,在装置内部设置了金属杆作为辅助阴极,金属杆能够穿设在管状支架中,增加管状支架内表面处的电流与离子交换,从而提高管状支架内表面的抛光效果。

7.可选的,所述金属杆外侧螺旋环绕有绝缘层。

8.通过采用上述技术方案,在金属杆的外侧设置绝缘层,对金属杆进行保护,防止金属杆与管状支架的内表面之间接触,造成短路现象。

9.可选的,所述水平框架呈蜂窝状,所述金属杆设置有多个,所述金属杆的数量与所述水平框架的蜂窝孔的数量相匹配,所述金属杆位于蜂窝孔的中心位置。

10.通过采用上述技术方案,水平框架设置有多个蜂窝孔,每个蜂窝孔均可设置对应一个管状支架进行抛光,提高了抛光效率,同时,采用蜂窝结构,各个蜂窝孔之间的密合度高,结构稳固,且每个蜂窝孔呈正六边形,每一条边与管状支架外表面的距离相等,进一步使得待抛光支架的四周表面的电流与离子交换更加均匀。

11.可选的,所述支撑架包括支撑杆和连接杆,所述支撑杆上贯穿设置有通孔,所述连接杆设有外螺纹,所述连接杆穿过所述通孔且采用螺母连接于所述支撑杆上,所述竖杆安装在所述连接杆远离所述支撑杆一端。

12.通过采用上述技术方案,连接杆通过螺母连接在支撑杆上,便于拆卸和组装,且能够通过调节连接杆的位置进而调节抛光组件的位置,提高适用性。

13.可选的,所述支撑杆底端设置有夹持件,所述夹持件设有垂直向下的夹持口,所述夹持口的内壁与所述抛光槽的内壁和外壁部分相抵接。

14.通过采用上述技术方案,支撑架通过夹持件夹持在抛光槽的侧壁上,夹持口的内壁与抛光槽裸露在抛光液外部的内壁和外壁部分接触,这样设置能够使支撑架简单地固定在抛光槽上,便于将支撑架与抛光槽分离,从而在支撑架上设置待抛光的支架。

15.可选的,所述抛光槽上还设置有温控机构,所述温控机构包括固定于抛光槽底部的加热管、固定于所述抛光槽侧壁上的温度传感器和设置于所述抛光槽侧壁上的散热风扇。

16.通过采用上述技术方案,加热管能够为抛光液加热,使抛光液的温度达到最佳的电化学抛光温度,当抛光液的温度高于设定的最大抛光温度时,通过温度传感器传递温度信号到散热风扇的驱动设备,驱动设备启动带动散热风扇开始散热,使抛光液始终处于最佳电化学抛光温度,从而提高抛光质量。

17.可选的,所述抛光槽上还设置有搅拌机构,所述搅拌机构包括设置于所述抛光槽底部的底座、设置于所述底座内部的电机、与所述电机同轴连接的转杆和设置于所述转杆上的搅拌叶轮片,所述转杆贯穿所述抛光槽的底部,所述搅拌叶轮片位于抛光液中。

18.通过采用上述技术方案,在抛光槽的底部设置搅拌机构,能够在抛光的过程中对抛光液进行搅拌,使抛光槽中的抛光液分布均匀,加快抛光效率,且搅拌机构设置于抛光槽的底部,节省了抛光槽上方的空间,能够布置更多的支架进行抛光。

19.可选的,所述抛光槽还连接有用于检测和控制电压电流和设置抛光时间的控制机构。

20.通过采用上述技术方案,对不同规格的支架进行抛光时,可以通过调节电压或者电流调节抛光的速度,在电化学抛光的过程中,金属离子离开金属基体的速率与抛光电流的大小和分布有着重要的关系,电流大则材料被抛光的速率也大;且,不同规格的支架也可以通过改变抛光的时间长短,使其达到要求的尺寸及外观特征。

21.综上所述,本技术包括以下至少一种有益技术效果:

1.本装置通过设置金属杆,能够穿设在管状支架中,增加了管状支架内表面处的电流与离子交换,从而提高管状支架内表面的抛光效果;2.通过设置绝缘层,在保证了导电性的同时,防止出现短路现象;3.本装置的阴极使用了蜂窝结构,结构稳固,且每个蜂窝孔呈正六边形,每一条边与管状支架外表面的距离相等,进一步使得待抛光支架的四周表面的电流与离子交换更加均匀;4.本装置每次能够进行多个管状支架的抛光,能够有效地提高抛光的效率;5.本技术设置了温控机构使抛光液保持在抛光的最佳抛光温度区间;设置了搅拌机构,通过不间断搅拌使抛光液分布均匀;通过控制机构进行电压及电流的控制检测和时间设置,对不同规格的支架通过改变电压、电流和时间长短进行抛光,使其达到要求尺寸及具备良好的外观特征。

22.一种管状支架的电化学抛光方法,采用上述电化学抛光装置进行抛光,具体包括如下步骤:将待抛光的管状支架通过夹具固定在水平框架的内侧,并将金属杆穿设到所述管状支架内;将安装有所述水平框架的支撑架夹持在抛光槽的侧壁上,调节抛光组件的位置使其位于所述抛光槽的正上方,使所述管状支架垂直于抛光槽的槽底并与所述金属杆保持平行,将所述管状支架完全浸没到抛光液中,所述管状支架底部与所述抛光槽的槽底之间隔开预定的距离;电源向与正极相连接的管状支架输出预定电流,并调节所述抛光液在预定温度下对管状支架进行抛光,且在预定时长后得到抛光后的管状支架。

23.可选的,所述调节所述抛光液在预定的温度下对管状支架进行抛光还包括:对抛光液进行不间断的搅拌。

24.综上所述,本技术包括以下至少一种有益技术效果:1.金属杆能够穿设在管状支架中,增加了管状支架内表面处的电流与离子交换,从而提高管状支架内表面的抛光效果;2.能够在预定电流、预定温度、预定时长下进行抛光,获得更好的抛光效果;3.通过不间断搅拌使抛光液分布均匀,得到更好的抛光效果。

附图说明

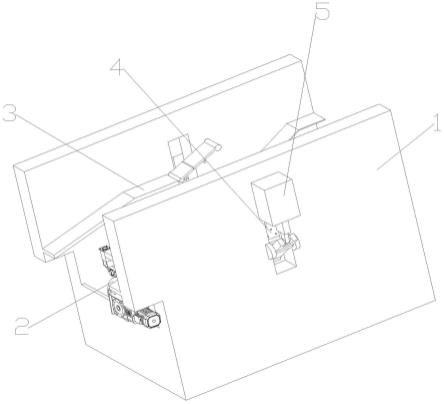

25.图1是本技术实施例一种电化学抛光装置的剖面示意图;图2是本技术实施例抛光组件的结构示意图;图3是本技术金属杆表面设置绝缘层的剖面示意图;图4是本技术实施例中固定管状支架的示意图。

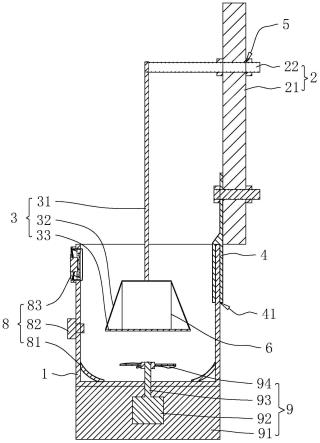

26.附图标记说明:1、抛光槽;2、支撑架;21、支撑杆;22、连接杆;3、抛光组件;31、竖杆;32、竖直框架;33、水平框架;4、夹持件;41、夹持口;5、通孔;6、金属杆;7、绝缘层;8、温控机构;81、加热管;82、温度传感器;83、散热风扇;9、搅拌机构;91、底座;92、电机;93、转杆;94、搅拌叶轮片;10、夹具。

具体实施方式

27.以下结合附图1-4对本技术作进一步详细说明。

28.本技术实施例公开一种管状支架的电化学抛光装置。参照图1,抛光装置包括抛光槽1和支撑架2,抛光槽1呈长方体状,用于存放抛光液,支撑架2上安装有抛光组件3,抛光组件3用于固定待抛光的管状支架,支撑架2可拆卸连接在抛光槽1的侧壁上,使抛光组件3位于抛光槽1的上方,以将抛光组件3上固定的管状支架浸没在抛光液中。

29.参照图1,支撑架2包括支撑杆21和连接杆22,支撑杆21的底端通过螺栓固定有夹持件4,夹持件4由两块板组成,两块板之间具有连接部分且两块板一体成型,横截面呈h型,两块板之间具有垂直向下的夹持口41,夹持口41的大小与抛光槽1的壁厚相匹配,当夹持件4夹持于抛光槽1时,夹持口41的内壁与抛光槽1的内壁和外壁部分相抵接,使支撑架2夹持在抛光槽1上,便于将支撑架2与抛光槽1分离,从而在支撑架2上设置待抛光的支架;在实际应用中,夹持口41的内壁还贴设有橡胶层,以增加支撑架2与抛光槽1之间的摩擦力,使支撑架2更加稳定。

30.支撑杆21上贯穿开设有通孔5,连接杆22上设有外螺纹,连接杆22穿过通孔5设置,采用螺母固定在支撑杆21上,抛光组件3安装在连接杆22远离支撑杆21一端,这样设置便于拆卸和组装,能够通过调节连接杆22的位置进而调节抛光组件3的位置,提高适用性。

31.参照图2,抛光组件3包括竖杆31,竖直框架32、水平框架33,竖杆31安装在连接杆22远离支撑杆21一端,竖直框架32安装在竖杆31底端,水平框架33安装在竖直框架32底端,竖杆31、竖直框架32和水平框架33均为金属导体且均不与抛光液发生反应,在抛光时,通过导线将竖杆31与电源的负极相接,将水平框架33整体作为阴极,将待抛光的管状支架与电源的正极相接,将其固定在水平框架33内侧作为阳极,再将管状支架和水平框架33均浸没在抛光液中,通电时电流流经水平框架33,由于待抛光支架固定在水平框架33之间,相对于阴极板设置于一侧的方案,管状支架的四周表面均能更好地与水平框架的表面之间产生电流,因此待抛光支架的四周表面的电流与离子交换更加均匀;进一步的,在竖直框架32上设有金属杆6作为辅助阴极,金属杆6能够穿设在管状支架中,增加管状支架内表面处的电流与离子交换,从而提高管状支架内表面的抛光效果。

32.参照图3,金属杆6外侧螺旋环绕有绝缘层7,绝缘层7采用橡胶制成,粘接在金属杆6的外表面,对金属杆6进行保护,防止金属杆6与管状支架的内表面之间接触,造成短路现象;绝缘层7螺旋设置,之间具有间隙,使金属杆6的表面能够与抛光液接触从而进行导电。

33.为了提高抛光效率,参照图2,水平框架33呈蜂窝状,金属杆6设有多个,金属杆6的数量与水平框架33之间的数量相匹配且位于蜂窝孔的中心位置,蜂窝状的结构具有密合度高,结构稳固的特点,且每个蜂窝孔呈正六边形的形状,蜂窝孔的每一条边与管状支架外表面之间的距离相等,当通电时,电流流经蜂窝状的水平框架33,使蜂窝孔的每一条边具有电流,从而使得管状支架四周分布的电流更加均匀,因此电流与离子的交换更加均匀,继而使金属表面得到均匀的抛光。

34.进一步的,抛光时管状支架具有最佳的抛光温度区间,最佳的抛光温度一般大于自然条件下抛光液的温度;为此,参照图1,抛光槽1上设有温控机构8,温控机构8包括加热管81,温度传感器82和散热风扇83,加热管81固定在抛光槽1的底部四周以对抛光液进行加热,温度传感器82和散热风扇83安装在抛光槽1的侧壁上;在进行抛光时,通过加热管81加

热抛光液,使抛光液的温度达到最佳的电化学抛光温度,温度传感器82用于实时感应抛光液的温度,当抛光液的温度高于预设的最大抛光温度时,温度传感器82传递温度信号到散热风扇83的驱动设备,使驱动设备启动,带动散热风扇83开始散热,使抛光液的温度降低,通过温控机构8使抛光液始终处于最佳的电化学抛光温度的区间内,从而提高抛光质量进一步的,参照图1,抛光槽1还设有搅拌机构9,搅拌机构9包括底座91、电机92、转杆93和搅拌叶轮片94,底座91设置在抛光槽1的底部,底座91内部有空间,电机92设置在底座91内部空间处,转杆93与电机92的输出轴通过联轴器同轴连接,贯穿抛光槽1的底部伸入到抛光液中,搅拌叶轮片94设置在转杆93远离电机92的一侧,用于对抛光液进行搅拌,使抛光液在抛光槽1中均匀地悬浮,分布更加均匀,加快抛光质量和抛光效率;在本实施例中,搅拌机构9设在抛光槽1的底部,能够节省抛光槽1上方的空间,使得上方能够布置更加的支架进行抛光。

35.进一步的,抛光槽1连接有控制机构,控制机构用于检测和控制电压电流和设置抛光时间;在电化学抛光的过程中,金属离子离开金属基体的速率与抛光电流的大小和分布有着重要的关系,电流大则材料被抛光的速率也大,通过调节电压或者电流进而能够调节抛光的速度;且,不同规格的支架也可以通过改变抛光的时间长短,使其达到要求的尺寸及外观特征。

36.本技术实施例一种管状支架的电化学抛光装置的实施原理为:将多个管状支架固定在蜂窝状的水平框架33对应的蜂窝孔处,将金属杆6对应穿设到管状支架内,在抛光槽1中装入抛光液,再将支撑架2夹持在抛光槽1的侧壁上,使管状支架整个浸没在抛光液中,连接通电线路,将管状支架连接电源的正极,将竖杆31连接电源的负极,使管状支架作为阳极,水平框架33作为阴极,金属杆6作为辅助阴极;再调节适宜的电压和电流、预设最高抛光温度值,调节抛光时间,开始对管状支架进行电化学抛光;在抛光开始时启动电机92,使电机92带动搅拌叶轮片94在抛光过程中不断搅动抛光液;本技术通过设置金属杆6穿设在管状支架中,增加了管状支架内表面处的电流与离子交换,从而提高管状支架内表面的抛光效果;通过使用蜂窝结构,结构稳固,抛光均匀,且每次能够进行多个管状支架的抛光,有效地提高抛光的效率;通过温控机构8使抛光液保持在抛光的最佳抛光温度区间;通过设置搅拌机构9使抛光液分布均匀;通过控制机构进行电压及电流的控制检测和时间设置,对不同规格的支架通过改变电压、电流和时间长短进行抛光。

37.本技术实施例还公开一种管状支架的电化学抛光方法,采用上述的电化学抛光装置进行抛光,包括:步骤1:将管状支架固定在水平框架33的内侧,并将金属杆6穿设到管状支架内;步骤2:将安装有水平框架的支撑架夹持在抛光槽的侧壁上,调节抛光组件的位置使其位于抛光槽的正上方,使管状支架垂直于抛光槽的槽底并与金属杆保持平行,将管状支架完全浸没到抛光液中,管状支架底部与抛光槽的槽底之间隔开预定的距离;步骤3:电源向与正极相连接的管状支架输出预定电流,并调节抛光液在预定温度下对管状支架进行抛光,且在预定时长后得到抛光后的管状支架。

38.在本技术实施例中,在每个金属杆6的表面螺旋环绕地粘接一圈橡胶绝缘层7,然后依次固定多个管状支架在蜂窝状的水平框架33的各个蜂窝孔处,参照图4,在蜂窝孔的边上安装夹具10,每个管状支架通过夹具10固定在对应蜂窝孔的中心,使金属杆6穿设到管状

支架内;夹具10采用绝缘材质,可以是橡胶体或塑料等,在其他实施例中,管状支架也可以采用其他的固定方式,但需要保证管状支架与水平框架33之间绝缘,以防止短路;金属杆6、水平框架33和竖直框架32的材质可以是黄铜、不锈钢、钛合金及铅等金属,但要保证导电性能良好,且不与抛光液发生反应;管状支架可由镍钛合金、钴铬合金、不锈钢合金、钛合金等合金制备而成。

39.进一步的,在步骤3对管状支架进行电化学抛光的同时对抛光液进行不间断的搅拌;具体的,在抛光开始时启动电机92,使电机92带动搅拌叶轮片94在抛光过程中不断搅动抛光液,使抛光液在抛光槽1中均匀地悬浮,使抛光液分布更加均匀,加快抛光质量和抛光效率;管状支架底部与抛光槽1的槽底隔开预定的距离,此距离要大于搅拌机构9所占用的高度,以使搅拌机构9搅拌时不会影响到管状支架的抛光。

40.进一步的,在本技术实施例中,抛光参数主要包括:抛光的预定电流密度在(0.4-0.6)a/cm

²

之间,抛光液预定温度在50-80℃,抛光的预定时长为(30-60)s。优选的,对管状支架进行抛光时,设置电流密度为0.5a/cm

²

,抛光液温度75℃,抛光时间40s;在本实施例中,通过对上述参数的设定以满足镍铬合金管状支架的抛光要求,达到镍铬合金管状支架内外表面光滑的效果,以适应生产需求。在实际生产过程中,抛光参数可以根据不同规格的管状支架在上述范围内进行调节。

41.本技术实施例一种管状支架的电化学方法的实施原理为:根据实验数据配置抛光液后,布置待抛光的管状支架,并将抛光液倒入抛光槽1中,组装电化学抛光装置,以管状支架作为阳极、水平框架33作为阴极、金属杆6作为辅助阴极连接好线路,调节适宜的电压、电流、温度、时间,对管状支架进行电化学抛光,在此过程中对抛光液进行不间断地搅拌。一段时间后,获得表面抛光均匀的管状支架。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。