1.本发明涉及太阳能铝边框技术领域,特别是一种太阳能耐腐蚀铝边框的制备工艺。

背景技术:

2.铝合金由于其比重小,加工性能好,导电、导热性能优良,塑性好,抗大气腐蚀能力强,易于成形,价格便宜等优点而在轻工、建材、航天、电子等领域得到非常广泛的应用。阳极氧化膜除了提高铝及其合金的耐蚀及硬度性能外,还可以作为很好的功能材料,有关这方面的研究及应用也已获得相当的成效,目前常用的阳极氧化方法有铝合金硼酸—硫酸阳极氧化工艺研究、草酸阳极氧化、硫酸阳极氧化、交流电阳极氧化等,现太阳能铝边框多用硫酸阳极氧化 常温封孔工艺。铝合金硫酸阳极氧化膜有较高的硬度和较好的抗蚀防护装饰效果。

3.新能源发电一直是国家非常重视的领域,这几年太阳能发电产业发展迅速,太阳能是清洁能源,太阳能转换为电能的过程中不会对环境造成污染。所以各地大量建设光伏发电站。光伏组件产品也需求量倍增,其中太阳能电池板的铝合金边框也是组件的一部分。太阳能边框采用挤压铝型材,再对其表面处理、深加工制得。光伏太阳能组件边框要求比一般的铝合金型材要高,普通铝合金型材氧化膜平均厚度在10μm,而光伏组件边框要达到15μm。因为光伏组件边框长期处于室外环境、恶劣的天气下容易造成边框腐蚀,因此需要对太阳能组件铝边框表面进行耐腐蚀处理。

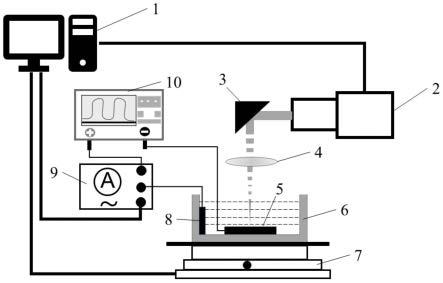

4.例如,专利号为cn202011468311.2的中国发明专利所公开的一种太阳能组件铝边框表面长效耐蚀涂层的处理方法,具体包括以下步骤:s1:配置电解液:按比例配置电解液,将koh、naalo2、na4p2o7、mos2,加入去离子水或蒸馏水溶解,其中koh的浓度≤4g/l、naalo2的浓度≤4g/l、na4p2o7的浓度为4-8g/l、mos2的浓度≤5g/l,搅拌均匀后即得到微弧氧化电解液;s2:微弧氧化:将太阳能组件铝边框置于微弧氧化系统中电解槽的阳极,采用不锈钢板作为阴极,接通微弧氧化电源,整个微弧氧化过程中控制电源输出正相脉冲电流为5-10a/dm2,负向脉冲电流2-5a/dm2,输出频率为500-1000hz,占空比为5-10%,氧化时间10-30min,维持电解液温度为10-30℃;s3:将步骤s2中微弧氧化处理后的太阳能组件铝边框经过超声波水洗。

5.使用这种处理方法不能有效解决型材氧化膜致密性及封孔质量等问题。

技术实现要素:

6.本发明需要解决的技术问题是提供一种太阳能铝边框的长效耐腐蚀的处理工艺,使用这种处理工艺可以有效解决型材氧化膜致密性及封孔质量等问题。

7.为解决上述技术问题,本发明所采取的技术方案是:一种太阳能耐腐蚀铝边框的制备工艺,具体步骤如下:

8.步骤一,将铝边框上排并喷砂,然后将铝边框浸入脱脂槽中进行脱脂,然后取出纯

水洗;

9.步骤二,将铝边框浸入浓度为35-45g/l的naoh碱洗槽内清洗,然后取出;

10.步骤三,将铝边框浸入浓度为180-210g/lh2so4中和槽内清洗,然后取出用纯水清洗;

11.步骤四,将铝边框浸入180-200g/lh2so4氧化槽内以10-16a/dm2的阳极电流氧化,然后取出用纯水冲洗;

12.步骤五,将铝边框浸入浓度为1.2-1.6g/lni

2

封孔槽内封孔,然后取出浸入水洗槽中用纯水清洗;

13.步骤六,将铝边框放入烘箱中烘干并陈化,然后下排。

14.作为本发明进一步的方案,所述步骤二碱洗槽内温度为35-45℃,清洗1-5min,碱洗槽内al

3

浓度≤60g/l。

15.作为本发明进一步的方案,所述步骤三中和槽内反应时间为1-5min。

16.作为本发明进一步的方案,所述步骤四氧化槽温度为12-20℃,al

3

浓度≤16g/l,氧化时间30-45min。

17.作为本发明进一步的方案,所述步骤五封孔槽温度为50-56℃,封孔时间10-24min,ph为6.0-6.6。

18.作为本发明进一步的方案,所述步骤五水洗槽中纯水清洗温度为45-65℃。

19.作为本发明进一步的方案,所述烘箱温度为170-180℃,陈化时间为10-14h。

20.由于本发明采用如上技术方案,本发明具有的优点和积极效果是:

21.1、优化氧化槽工艺参数,提高阳极氧化成膜致密性,同时通过常温封孔改善为中温封孔,在封孔过程中水合反应和金属离子的沉积反应同时进行,提高封孔质量;

22.2、太阳能铝边框型材氧化后加热烘干,缩短自然陈化时间,提高铝型材封孔陈化效率,便于后续后工序生产安排;

23.3、在处理工艺条件下对铝边框型材进行阳极氧化 中温封孔,氧化后型材膜厚均匀,且型材表面没有腐蚀等氧化缺陷,封孔后型材表面没有出现色差、封孔起灰表面缺陷。

具体实施方式

24.实施例1

25.本发明的一种太阳能耐腐蚀铝边框的制备工艺,具体步骤如下:

26.步骤一,将铝边框上排并喷砂,然后将铝边框浸入脱脂槽中进行脱脂,然后取出纯水洗;

27.步骤二,将铝边框浸入浓度为35g/l的naoh碱洗槽内清洗,碱洗槽内温度为35℃,清洗1min,碱洗槽内al

3

浓度为40g/l然后取出;

28.步骤三,将铝边框浸入浓度为180g/lh2so4中和槽内反应1min,然后取出用纯水清洗;

29.步骤四,将铝边框浸入180g/lh2so4氧化槽内以10a/dm2的阳极电流氧化,四氧化槽温度为12℃,al

3

浓度为8g/l,氧化30min,然后取出用纯水冲洗;

30.步骤五,将铝边框浸入浓度为1.2g/lni

2

封孔槽内封孔,封孔槽温度为50℃,封孔10min,ph为6.0,然后取出浸入水洗槽中用水温为45℃的纯水清洗;

31.步骤六,将铝边框放入温度为170℃的烘箱中烘干并陈化14h,然后下排。

32.实施例2

33.本发明一种太阳能耐腐蚀铝边框的制备工艺,具体步骤如下:

34.步骤一,将铝边框上排并喷砂,然后将铝边框浸入脱脂槽中进行脱脂,然后取出纯水洗;

35.步骤二,将铝边框浸入浓度为40g/l的naoh碱洗槽内清洗,碱洗槽内温度为40℃,清洗3min,碱洗槽内al

3

浓度50g/l,然后取出;

36.步骤三,将铝边框浸入浓度为200g/lh2so4中和槽内反应3min,然后取出用纯水清洗;

37.步骤四,将铝边框浸入190g/lh2so4氧化槽内以14a/dm2的阳极电流氧化,氧化槽温度为16℃,al

3

浓度为12g/l,氧化40min,然后取出用纯水冲洗;

38.步骤五,将铝边框浸入浓度为1.4g/lni

2

封孔槽内封孔,封孔槽温度为53℃,封孔17min,ph为6.3,然后取出浸入水洗槽中用55℃纯水清洗;

39.步骤六,将铝边框放入173℃的烘箱中烘干并陈化12h,然后下排。

40.实施例3

41.本发明一种太阳能耐腐蚀铝边框的制备工艺,具体步骤如下:

42.步骤一,将铝边框上排并喷砂,然后将铝边框浸入脱脂槽中进行脱脂,然后取出纯水洗;

43.步骤二,将铝边框浸入浓度为45g/l的naoh碱洗槽内清洗,碱洗槽内温度为45℃,清洗5min,碱洗槽内al

3

浓度为60g/l,然后取出;

44.步骤三,将铝边框浸入浓度为210g/lh2so4中和槽内反应5min,然后取出用纯水清洗;

45.步骤四,将铝边框浸入200g/lh2so4氧化槽内以16a/dm2的阳极电流氧化,氧化槽温度为20℃,al

3

浓度为16g/l,氧化45min,然后取出用纯水冲洗;

46.步骤五,将铝边框浸入浓度为1.6g/lni

2

封孔槽内封孔,封孔槽温度为56℃,封孔24min,ph为6.6,然后取出浸入水洗槽中用65℃纯水清洗;

47.步骤六,将铝边框放入180℃的烘箱中烘干并陈化10h,然后下排。

48.实施例1选取2根铝边框,分别为实施例1a和实施例1b,长度均为49.98mm,周长均为159.96mm。

49.实施例2选取2根铝边框,分别为实施例2a和实施例2b,长度均为49.96mm,周长均为145.95mm。

50.实施例3选取2根铝边框,分别为实施例3a和实施例3b,长度均为49.92mm,周长均为136.98mm。

51.表1为6根铝边框分别以上述处理工艺进行试验数据

[0052] 陈化时间h失重前质量mg失重后质量mg失重前后质量差mg失重值mg/dm21a1421488.721475.313.416.761b1421475.821458.217.622.012a1218995.318982.812.517.142b1218989.218978.910.314.13

3a1016654.616645.98.712.723b1016646.716638.48.312.14

[0053]

由表1可知,实验中失重值均小于30,大大缩短陈化时间,也进一步缩短了氧化下排等待时间;铝边框在本发明处理工艺条件下对型材进行阳极氧化 中温封孔,氧化后型材膜厚均匀,且型材表面没有腐蚀等氧化缺陷,封孔后型材表面没有出现色差、封孔起灰表面缺陷。

[0054]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式作出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。