1.本发明涉及光学零件自动化加工技术领域,具体为多机器人协同光学零件自动化精密测量装配设备。

背景技术:

2.随着光学镜头的应用领域越来越广,大到航空航天领域的瞄准定位设备,小到智能手机领域的拍照摄像镜头,光学镜头无所不在,对于光学镜头装调来说,最主要的对象零件是镜筒、透镜和隔圈,而镜头自动化装配系统,主要用于完成光学镜头镜片、镜筒、隔圈等零件的自动化检测和整个镜头的自动化装配。

3.当对镜头进行自动化装配作业时,一般需要提前对镜头的生产质量以及匹配型号的对应参数进行数据检测,但检测阶段的流程较为繁琐不便,且耗时较长,影响镜头部件的装配效率,并在检测后需要经转移至装配工装台面才可对镜头部件进行粘胶装配工作,从而使镜头的装配作业局限性较大,进一步影响自动化装配效率。

技术实现要素:

4.本发明的目的在于提供多机器人协同光学零件自动化精密测量装配设备,以解决上述背景技术中提出的相关问题。

5.为实现上述目的,本发明提供如下技术方案:多机器人协同光学零件自动化精密测量装配设备,包括电控柜,所述电控柜为两组,两组所述电控柜的顶部共同安装有工作台,所述工作台顶部的中间位置处安设有公共托盘,所述工作台顶部的一侧为自动测量工站,所述工作台顶部的另一侧为自动装配工站;

6.所述自动测量工站分别由精密气动内径测量机构、测量抓取机器人、放料托盘、光学测量系统和高精度激光测量系统组合而成,所述工作台顶部一侧的边缘处均匀安设有放料托盘,所述工作台顶部靠近公共托盘的一端设有光学测量系统,所述工作台顶部靠近光学测量系统的一侧设有精密气动内径测量机构,所述工作台顶部靠近公共托盘的一侧安装有测量抓取机器人,所述测量抓取机器人的端头处分别设有第一真空吸盘和高精度激光测量系统;

7.所述自动装配工站分别由自动装配机器人、视觉系统、自动粘胶机构和自动化拧紧系统组合而成,所述工作台顶部一侧的中间位置处分别设有自动装配机器人和自动粘胶机构,所述自动装配机器人的端头处分别设有第二真空吸盘和视觉系统,所述工作台顶部靠近自动装配机器人的背面一端设有自动化拧紧系统。

8.优选的,所述精密气动内径测量机构由精密气动内径测量仪构成,用于精密测量镜筒内部各级孔径,拟采用精密气动测量系统定制物镜与目镜探头,分别测量物镜与目镜孔径。

9.优选的,所述测量抓取机器人和自动装配机器人由机器人本体及机器人头部工装组成,且头部工装设置多个用于拾取不同类型的物料的抓手。

10.优选的,多组所述放料托盘分别用于承载各种镜片、隔圈、镜筒等,每种物料设计专用托盘,每个托盘可承载到件物料,多组所述放料托盘统一外形规格。

11.优选的,所述光学测量系统用于测量镜片中心与机器人抓手之间的偏差,所述光学测量系统拟采用机器视觉及图像测量软件实现。

12.优选的,所述高精度激光测量系统用于在镜片及垫圈时测量镜片中心高度。

13.优选的,所述自动化拧紧系统分别包括助力悬挂系统和采用恒力悬挂吊挂自动拧紧枪,用于人工拧紧压圈时控制拧紧力矩,并记录拧紧数据。

14.优选的,所述自动粘胶机构用于自动装配工站中完成胶圈自动涂胶粘接在压圈上,镜筒开孔自动涂胶密封,所述自动粘胶机构由三维运动机构及自动化点胶机构组成。

15.优选的,所述自动化点胶机构由单组螺杆点胶系统构成。

16.优选的,所述公共托盘有两组,两组所述公共托盘位于自动测量工站和自动装配工站之间。

17.与现有技术相比,本发明提供了多机器人协同光学零件自动化精密测量装配设备,具备以下有益效果:

18.1、本发明通过工作台台面上的自动测量工站和自动装配工站相互结合,实现镜头的自动化装配和检测作业,并协同进行,促使镜头在检测过程中自动化装配生产,解决了镜头光学零件在检测和装配作业之间的搬运空档期,从而替代人工,提高镜头装配效率及质量。

19.2、本发明利用自动测量工站和自动装配工站之间的协同作业,可自动化对镜头光学零件进行在线检测,并实时记录镜头自动化装配过程及工艺数据和参数,方便根据所检测的数据进行调整,进一步提高镜头自动化装配的精度和质量。

附图说明

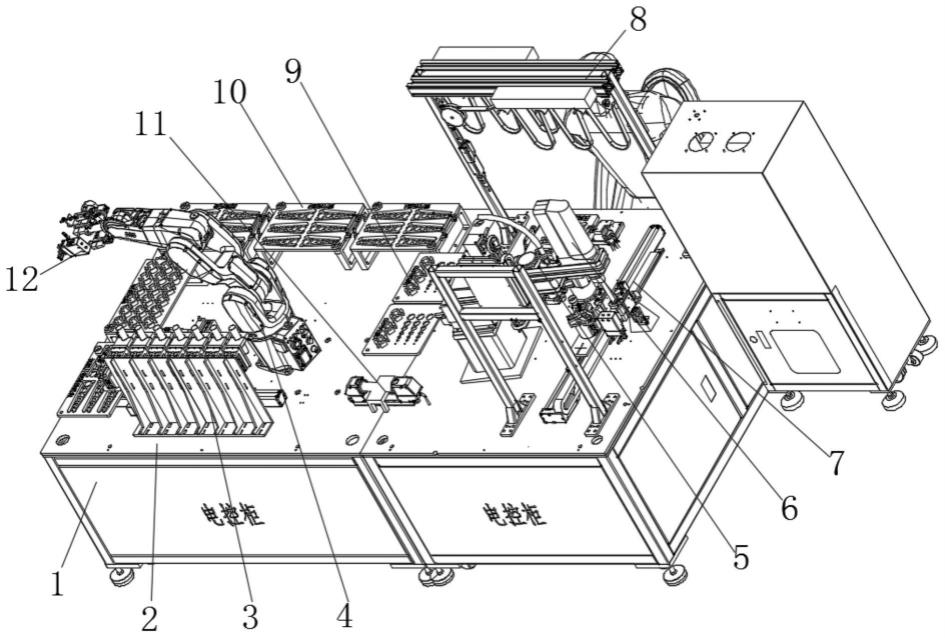

20.图1为本发明的立体图;

21.图2为本发明的主视图;

22.图3为本发明的背视图;

23.图4为本发明的俯视图。

24.图中:1、电控柜;2、工作台;3、精密气动内径测量机构;4、测量抓取机器人;5、自动装配机器人;6、视觉系统;7、自动粘胶机构;8、自动化拧紧系统;9、公共托盘;10、放料托盘;11、光学测量系统;12、高精度激光测量系统;13、工装夹具。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1-4,本发明提供一种技术方案:多机器人协同光学零件自动化精密测量装配设备,包括电控柜1,电控柜1为两组,两组电控柜1的顶部共同安装有工作台2,工作台2顶部的中间位置处安设有公共托盘9,工作台2顶部的一侧为自动测量工站,工作台2顶部的

另一侧为自动装配工站;

27.自动测量工站分别由精密气动内径测量机构3、测量抓取机器人4、放料托盘10、光学测量系统11和高精度激光测量系统12组合而成,工作台2顶部一侧的边缘处均匀安设有放料托盘10,工作台2顶部靠近公共托盘9的一端设有光学测量系统11,工作台2顶部靠近光学测量系统11的一侧设有精密气动内径测量机构3,工作台2顶部靠近公共托盘9的一侧安装有测量抓取机器人4,测量抓取机器人4的端头处分别设有第一真空吸盘和高精度激光测量系统12;

28.自动装配工站分别由自动装配机器人5、视觉系统6、自动粘胶机构7和自动化拧紧系统8组合而成,工作台2顶部一侧的中间位置处分别设有自动装配机器人5和自动粘胶机构7,自动装配机器人5的端头处分别设有第二真空吸盘和视觉系统6,工作台2顶部靠近自动装配机器人5的背面一端设有自动化拧紧系统8。

29.作为本实施例的优选方案:精密气动内径测量机构3由精密气动内径测量仪构成,用于精密测量镜筒内部各级孔径,拟采用精密气动测量系统定制物镜与目镜探头,分别测量物镜与目镜孔径。

30.作为本实施例的优选方案:测量抓取机器人4和自动装配机器人5由机器人本体及机器人头部工装组成,且头部工装设置多个用于拾取不同类型的物料的抓手,且机器人应具有足够的行程和运动精度,根据使用场景初步选用瑞士abb1200系列,头部工装需要集成多个不同的抓手,根据不同物料的特性,采用不同的抓手。镜片可采用真空吸盘拾取,隔圈及镜筒可采用三抓抓手拾取。

31.作为本实施例的优选方案:多组放料托盘10分别用于承载各种镜片、隔圈、镜筒等,每种物料设计专用托盘,每个托盘可承载10到20件物料,多组放料托盘10统一外形规格,以方便存储及转运,物料托盘本体由人造石定制,根据不同的物料特性及物料抓取工具要求,设计不同的承载结构,并设计防护设施。

32.作为本实施例的优选方案:光学测量系统11用于测量镜片中心与机器人抓手之间的偏差,光学测量系统11拟采用机器视觉及图像测量软件实现。

33.作为本实施例的优选方案:高精度激光测量系统12用于在镜片及垫圈时测量镜片中心高度,该系统拟采用日本基恩士cl-3000系列彩色激光同轴位移计配合精密光学滑台多点测量实现。

34.作为本实施例的优选方案:自动化拧紧系统8分别包括助力悬挂系统和采用恒力悬挂吊挂自动拧紧枪,用于人工拧紧压圈时控制拧紧力矩,并记录拧紧数据。

35.作为本实施例的优选方案:自动粘胶机构7用于自动装配工站中完成胶圈自动涂胶粘接在压圈上,镜筒开孔自动涂胶密封,自动粘胶机构7由三维运动机构及自动化点胶机构组成。

36.作为本实施例的优选方案:自动化点胶机构由单组螺杆点胶系统构成。

37.作为本实施例的优选方案:公共托盘9有两组,两组公共托盘9位于自动测量工站和自动装配工站之间,可通过公共托盘9放置物料,便于测量抓取机器人4和自动装配机器人5对公共托盘9表面的物料抓取。

38.实施例1,通过精密气动内径测量机构3用于精密测量镜筒内部各级孔径,拟采用精密气动测量系统定制物镜与目镜探头,分别测量物镜与目镜孔径,采用气动测量系统测

量镜筒内径时,首先由测量抓取机器人4抓取镜筒放在测量工装夹具上,二维运动机构携带气动探头运动到镜筒上方,并将探头伸入镜筒内,即可完成自动测量。

39.实施例2,分别在测量抓取机器人4和自动装配机器人5末端设置专用工具组合,该工具组合需要具备相应的功能,该工具组合主要用于抓取不同的零组件,工具组合由定制机械结构及专用工具组成,该项目需要装置两到三种抓手工具功能分别是镜片真空吸盘抓手、镜筒抓手、垫圈三抓涨紧抓手。

40.实施例3,自动化拧紧系统8用于自动化装配工站中,人工拧紧镜片压圈,该系统由日本ddk自动拧紧枪、拧紧枪控制器、压圈专用拧紧枪头组成,螺钉枪为电动螺钉锁紧形式,选用日本第一电通ddk的mft-080m系列,该电动螺刀是基于高性能机械式定扭离合器的成熟技术设计而成的,锁紧力力矩可在线或离线设置,调节范围:0.12n.m~0.8n.m,精度高于

±

0.01n.m,带测量传感器,标准偏差3%的扭矩精度,该螺钉枪可集成了负压吸附装置,用来处理零组件自身不正的情况,通过螺钉枪批头负压吸管来自动修正零组件,该系列螺刀通过plc远程启动方式,除了拧紧到设定扭矩,远程启动式还可按照指定的拧紧深度进行零组件装配,配备可编程控制器,可设定上紧力矩曲线,自动记录螺钉枪力矩和位移数据,具有装配过程是否成功、故障检测、报警等功能。

41.实施例4,可通过光学测量系统11用于自动装配工站中测量抓取机器人4抓取零组件装配进镜筒前的位置校准,该系统主要利用测量抓取机器人4和自动装配机器人5视觉完成零组件与测量抓取机器人4和自动装配机器人5抓手中心的相对位置识别,如果零组件与测量抓取机器人4和自动装配机器人5抓手的中心相对位置不一致,上位机后台图像测量软件自动计算偏移量,通过plc控制器发送给机器人控制器,使测量抓取机器人4和自动装配机器人5按修正后的位置进行装配,而光学测量系统11拟采用日本基恩士的tm-x5000系列在线投影图像测量仪,该设备可以完成以上要求的精确测量。

42.实施例5,在对镜片中心高度测量时,首先使用自动装配机器人5通过专用抓手将待装配镜筒放入专用工装夹具13上,夹紧定位,然后使用自动装配机器人5通过专用抓手将待装配镜片放入镜筒中,然后使用2维模组带测量抓取机器人4带动高精度激光测量系统12运动到镜筒上方,进行测量。

43.实施例6,通过视觉系统6系统采用basler的svs eco834mtlgec系列的高速、高容量灵活性视觉系统,高分辨率相机,相机像素1200万,多光谱拍摄,分辨率达到4242

×

2830,如果视场控制在40mm

×

30mm内,定位精度约0.01mm,装配位置和装配件的清晰定位、精准识别功能,测量出工件安装位置尺寸并上传至上位机处理,控制测量抓取机器人4和自动装配机器人5系统自动修正;支持测量roi设置,测量异常报警,程序支持甲方编辑、修改及调试,装配完成后可按要求对装配结果进行拍照检测;并绑定点胶信息和拧螺钉信息;产品装配完成后拍照检查,结果即时显示在显示终端,上传照片并自动存储,对产品状态进行管控。

44.工作原理:通过自动测量工站和自动装配工站两个阶段的自动化装配工艺,对镜头的光学零件进行装配;

45.当进行自动测量工站工艺时,其测量工艺步骤如下:

46.1、通过人工将待测量的各种零组件分类放置在多组放料托盘10上;

47.2、人工将待测量的各种零组件的放料托盘10放置在自动测量工站指定定位工装上;

48.3、利用测量抓取机器人4的启动,促使测量抓取机器人4按设定程序顺序抓取放料托盘10上的零件到高精度激光测量系统12测量该零组件的相应参数,并由上位机记录相应的参数,测量后将零组件放回放料托盘10原处,直到该组放料托盘10所有零组件测量完成;

49.4、通过测量抓取机器人4按设定程序顺序抓取另一组放料托盘10上的高精度激光测量系统12测量该零组件的相应参数,并由上位机记录相应的参数,测量后将零组件放回托盘原处,直到该托盘所有零组件测量完成;

50.5、重复3-4的测量步骤,完成所有零件的测量工作;

51.6、智能选配软件根据所有零组件测量结果,匹配出数个合格状态的配套表;

52.7、上位机根据生成配套表通过plc程序指令控制测量抓取机器人4从零组件放料托盘10上抓取相应位置零组件放置到物料配套放料托盘10上;

53.8、重复7的动作直到完成所有的零组件配套,完成镜头装配前的测量工作。

54.当进行自动装配工站工艺时,其装配工艺步骤如下:

55.1、人工或自动将测量工位传输过来的配套好的放料托盘10放置在自动分类装配工站指定定位工装公共托盘9上;

56.2、通过测量抓取机器人4的启动首先按设定程序顺序抓取公共托盘9上的镜筒到精密气动内径测量机构3的高精度工装台上固定;

57.3、利用测量抓取机器人4按设定程序顺序抓取公共托盘9上的镜片及隔圈到光学测量系统11测量该零组件相对测量抓取机器人4的位置参数,并由上位机将该偏移值通过plc控制器传递给机器人控制器,机器人控制器根据该偏移值结合原先标定参数完成该零件的装配;

58.4、在每装配完一个镜片,由测量抓取机器人4的运动机构携带高精度激光测量系统12镜片的中心高度,并记录测量数据;

59.5、重复3-4步骤,完成所有镜片的装配;

60.6、在测量的间隙,可通过自动装配机器人5的启动抓取胶圈及压圈放置在自动粘胶机构7上完成胶圈及压圈粘接;

61.7、通过自动装配机器人5或人工在压圈上点涂螺纹胶;

62.8、人工使用自动化拧紧系统8内设的自动螺钉枪完成压圈的装配,并记录装配力矩等数据;

63.9、通过测量抓取机器人4抓取镜筒反向放置精密气动内径测量机构3的高精度工装台上固定,重复3-8的动作,完成整个镜头的装配,从而利用两个独立的工站协同进行工作,对镜头进行自动化装配作业。

64.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。