1.本发明涉及管材加工该领域,特别是一种复合管无人全自动上下料复合机生产线。

背景技术:

2.双金属复合管含碳量高、耐冲击、热膨胀率低、耐压、耐高温,安装成熟,规格齐全;已有不少厂家生产的双金属复合管广泛应用于油田、化工、电力等工业领域,其适用范围越来越广泛,带来的经济、环境、社会效益也更加明显。将外管(镀锌厚铁管等)与内管(不锈钢)通过挤压有效的变成一个整体,成为金属复合管。复合管可以用于给排水等多种场合。现有技术,每一件产品加工时都需要操作工给出指令。加工开始之前,人工对中心,加防水套,检查外管内管工差是否在合格范围内,能否有效复合。

技术实现要素:

3.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种复合管无人全自动上下料复合机生产线。

4.为了解决上述技术问题,本发明公开了一种复合管无人全自动上下料复合机生产线,包括复合成型线和转轴进给线;

5.所述转轴进给线上设有转轴,转轴设置在一组定位座上,转轴端部由转动电机连接控制,定位座与转动电机均安装在滑轨上,由进给电机带动转轴向复合成型线一侧移动;

6.合成型线上设有一组成型滚轮和一组活动夹块,复合成型线靠近转轴进给线的一端设有转轴定位套筒,复合成型线的另一端设有定位气缸,定位气缸的活塞杆端部连接定位锥块;

7.复合成型线的一侧设有第一上料机构,另一侧设有下料机构,第一上料机构包括一组支撑管体的第一上料滚轮以及一组上料气缸,上料气缸活塞杆连接弧形上料板,将管体由第一上料滚轮移动至成型滚轮上,下料机构包括一组下料滚轮以及一组下料气缸,下料气缸活塞杆连接弧形下料板,将成型好的管体由成型滚轮上移动至下料滚轮。

8.本发明中,转轴进给线一侧设有第二上料机构,第二上料机构包括推送气缸以及一组支撑管体的第二上料滚轮,推送气缸驱动推送块在导轨上移动,将管体往前推送到第一上料机构。

9.本发明中,所述活动夹块包括第一夹块和第二夹块,第一夹块和第二夹块中部均设有凹槽,合拢用于夹住管体。

10.本发明中,第二上料机构的第二上料滚轮与第一上料机构的第一上料滚轮位于同一直线上,管体经第二上料机构推送至第一上料机构。

11.本发明中,下料机构的一侧设有顶升气缸,顶升气缸的活塞杆朝上连接顶升块,顶升块中间设有支撑管体的凹槽,顶升气缸将管体一侧顶起用于排出管体内的冷却水。

12.本发明中,定位座两端通过两滑块连接在滑轨上,定位座中部设有与转轴适配的

转轴支撑孔。

13.有益效果:本发明的全自动上下料复合机生产线完全取代人工,实现管体复合作业全自动化,大大提高工作效率,节省人力。

附图说明

14.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

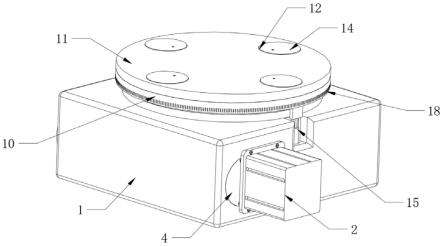

15.图1是转轴进给线结构示意图;

16.图2是复合成型线结构示意图。

17.图中包括:转轴1、定位座2、滑轨3、成型滚轮4、活动夹块5、转轴定位套筒6、定位气缸7、定位锥块8、第一上料滚轮9、上料气缸10、弧形上料板11、下料滚轮12、下料气缸13、弧形下料板14、推送气缸15、第二上料滚轮16、推送块17、导轨18、第一夹块19、第二夹块20、凹槽21、顶升气缸22、顶升块23、凹槽24、滑块25、转轴支撑孔26。

具体实施方式

18.如图1和图2,本实施例公开了一种复合管无人全自动上下料复合机生产线,包括复合成型线和转轴进给线;

19.转轴进给线上设有转轴1,转轴设置在一组定位座2上,转轴端部由转动电机连接控制,定位座与转动电机均安装在滑轨3上,由进给电机带动转轴向复合成型线一侧移动;

20.合成型线上设有一组成型滚轮4和一组活动夹块5,复合成型线靠近转轴进给线的一端设有转轴定位套筒6,复合成型线的另一端设有定位气缸7,定位气缸的活塞杆端部连接定位锥块8;

21.复合成型线的一侧设有第一上料机构,另一侧设有下料机构,第一上料机构包括一组支撑管体的第一上料滚轮9以及一组上料气缸10,上料气缸活塞杆连接弧形上料板11,将管体由第一上料滚轮移动至成型滚轮上,下料机构包括一组下料滚轮12以及一组下料气缸13,下料气缸活塞杆连接弧形下料板14,将成型好的管体由成型滚轮上移动至下料滚轮。

22.本实施例中,转轴进给线一侧设有第二上料机构,第二上料机构包括推送气缸15以及一组支撑管体的第二上料滚轮16,推送气缸驱动推送块17在导轨18上移动,将管体往前推送到第一上料机构。

23.本实施例中,所述活动夹块包括第一夹块19和第二夹块20,第一夹块和第二夹块中部均设有凹槽21,合拢用于夹住管体。

24.本实施例中,第二上料机构的第二上料滚轮与第一上料机构的第一上料滚轮位于同一直线上,管体经第二上料机构推送至第一上料机构。

25.本实施例中,下料机构的一侧设有顶升气缸22,顶升气缸的活塞杆朝上连接顶升块23,顶升块中间设有支撑管体的凹槽24,顶升气缸将管体一侧顶起用于排出管体内的冷却水。

26.本实施例中,定位座两端通过两滑块25连接在滑轨上,定位座中部设有与转轴适配的转轴支撑孔26。

27.本实施例的下料滚轮由电机驱动。

28.本实施例在使用时,内管外管套好的管体经输送线滚动输送到第二上料机构的第二上料滚轮16,第二上料机构的推送气缸15将管体推送至第一上料机构的第一上料滚轮9上,上料气缸10上升,下弧形上料板11上升,将管体转移至成型滚轮4上,定位气缸7运动,一端通过定位锥块8带动管体抵接在转轴定位套筒6上,进给电机与转动电机带动转轴从转轴定位套筒6另一侧进入管体内,注入冷却水旋转冲压整出防水口,并进给复合,伺服电机通过精准的速度与转矩,进给与旋转的配合,使外管各内管按照设定的工艺要求加工完成,然后转轴退去,定位气缸7回退,复合好的管体由弧形下料板14转移至下料滚轮12上,一端的顶升气缸22作业,将管体一端升起,冷却水排出,然后电机驱动下料滚轮转动,将管体输送至下料打包区。

29.本发明提供了一种复合管无人全自动上下料复合机生产线的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

技术特征:

1.一种复合管无人全自动上下料复合机生产线,其特征在于,包括复合成型线和转轴进给线;所述转轴进给线上设有转轴,转轴设置在一组定位座上,转轴端部由转动电机连接控制,定位座与转动电机均安装在滑轨上,由进给电机带动转轴向复合成型线一侧移动;合成型线上设有一组成型滚轮和一组活动夹块,复合成型线靠近转轴进给线的一端设有转轴定位套筒,复合成型线的另一端设有定位气缸,定位气缸的活塞杆端部连接定位锥块;复合成型线的一侧设有第一上料机构,另一侧设有下料机构,第一上料机构包括一组支撑管体的第一上料滚轮以及一组上料气缸,上料气缸活塞杆连接弧形上料板,将管体由第一上料滚轮移动至成型滚轮上,下料机构包括一组下料滚轮以及一组下料气缸,下料气缸活塞杆连接弧形下料板,将成型好的管体由成型滚轮上移动至下料滚轮。2.根据权利要求1所述的一种复合管无人全自动上下料复合机生产线,其特征在于,转轴进给线一侧设有第二上料机构,第二上料机构包括推送气缸以及一组支撑管体的第二上料滚轮,推送气缸驱动推送块在导轨上移动,将管体往前推送到第一上料机构。3.根据权利要求2所述的一种复合管无人全自动上下料复合机生产线,其特征在于,所述活动夹块包括第一夹块和第二夹块,第一夹块和第二夹块中部均设有凹槽,合拢用于夹住管体。4.根据权利要求2所述的一种复合管无人全自动上下料复合机生产线,其特征在于,第二上料机构的第二上料滚轮与第一上料机构的第一上料滚轮位于同一直线上,管体经第二上料机构推送至第一上料机构。5.根据权利要求3所述的一种复合管无人全自动上下料复合机生产线,其特征在于,下料机构的一侧设有顶升气缸,顶升气缸的活塞杆朝上连接顶升块,顶升块中间设有支撑管体的凹槽,顶升气缸将管体一侧顶起用于排出管体内的冷却水。6.根据权利要求4所述的一种复合管无人全自动上下料复合机生产线,其特征在于,定位座两端通过两滑块连接在滑轨上,定位座中部设有与转轴适配的转轴支撑孔。

技术总结

本发明公开了一种复合管无人全自动上下料复合机生产线,包括复合成型线和转轴进给线;所述转轴进给线上设有转轴,转轴设置在一组定位座上,转轴端部由转动电机连接控制,定位座与转动电机均安装在滑轨上,由进给电机带动转轴向复合成型线一侧移动;合成型线上设有一组成型滚轮和一组活动夹块,复合成型线靠近转轴进给线的一端设有转轴定位套筒,复合成型线的另一端设有定位气缸,定位气缸的活塞杆端部连接定位锥块;复合成型线的一侧设有第一上料机构,另一侧设有下料机构。另一侧设有下料机构。另一侧设有下料机构。

技术研发人员:姜庆斌 孟宪虎

受保护的技术使用者:江苏众信绿色管业科技有限公司

技术研发日:2022.05.27

技术公布日:2022/9/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。