1.本发明涉及薄壁轴承环锻件的机加工方法。

背景技术:

2.薄壁轴承环锻件在进行机加工时,需要对环锻件进行装夹,但是由于薄壁轴承环锻件的壁厚薄,所以常规的撑内圆或夹外圆的装夹方式都容易使薄壁轴承环锻件产生变形。

技术实现要素:

3.为解决上述问题,本发明提供了一种薄壁轴承环锻件的机加工方法,在加工过程中通过等高压紧工装和磁吸卡爪对薄壁轴承环锻件进行夹装,来达到防止薄壁环锻件变形的目的。

4.为实现上述目的,本发明所采用的技术方案是:薄壁轴承环锻件的机加工方法,其步骤如下:

5.步骤一:先对环锻件的外圆壁和内圆壁进行粗加工,在内圆壁上留有一向内凸出的工艺压边;

6.步骤二:在加工中心的卡盘上安装第一定位圆盘,在第一定位圆盘上沿着圆周均匀间隔设置有若干等高压紧工装,将环锻件放置在各等高压紧工装上,在加工中心上设置一个外径表,外径表抵靠在环锻件的外圆壁上,然后启动卡盘,使卡盘带动第一定位圆盘及环锻件缓慢转动,在转动过程中观察外径表,然后用小锤轻敲环锻件的外圆壁以调整环锻件的中心,直至外径表的跳动≤0.5,然后用等高压紧工装固定在环锻件的工艺压边上;

7.步骤三:车上端面、车内外倒角、车内外径,车内外径时,切削刀在距离等高压紧工装8~10mm时停止车削;

8.步骤四:将步骤三中的环锻件吊起翻转180

°

,使环锻件的上端面朝下,将第一定位圆盘取下从卡盘上取下,在卡盘上安装第二定位圆盘,在第二定位圆盘上沿着圆周均匀间隔设置有若干磁吸卡爪,环锻件的上端面抵靠在磁吸卡爪上,外径表抵靠在已车完的外圆壁上,然后启动卡盘,使卡盘带动第二定位圆盘及环锻件缓慢转动,在转动过程中观察外径表,然后用小锤轻敲环锻件的外圆壁以调整环锻件的中心,直至外径表的跳动≤0.3,开启磁吸卡爪,磁吸卡爪吸紧环锻件;

9.步骤五:车下端面、车内外倒角、车内外径、车滚道。

10.进一步的,前述的薄壁轴承环锻件的机加工方法,其中,步骤二和步骤四中所述小锤为木质小锤。

11.进一步的,前述的薄壁轴承环锻件的机加工方法,其中,步骤一和步骤二中工艺压边的厚度为10mm。

12.进一步的,前述的薄壁轴承环锻件的机加工方法,其中,在第一圆盘上设置有十个等高压紧工装,在第二圆盘上沿着圆周均匀间隔设置有十个磁吸卡爪。

13.进一步的,前述的薄壁轴承环锻件的机加工方法,其中,所述等高压紧工装包括:等高块及z字形压紧块,在等高块上设置有向下凹陷的连接部,在连接部上设置有螺纹孔,在z字形压紧块上设置有通孔,z字形压紧块上的通孔与连接部上的螺纹孔相对齐,在相对齐的通孔与螺纹孔之间螺纹连接有螺栓,在z字形压紧块与连接部之间设置有若干垫块,z字形压紧块的凸台面压靠在环锻件的工艺压边上。

14.进一步的,前述的薄壁轴承环锻件的机加工方法,其中,在压紧工艺压边时,采用对角收紧方式,即:依次将相对称等高压紧工装上的两个螺栓收紧,使相对称的两个z字形压紧块压紧在工艺压边上。

15.进一步的,前述的薄壁轴承环锻件的机加工方法,其中,第一定位圆盘和第二定位圆盘均通过螺栓与卡盘相连。

16.本发明的优点在于:第一定位圆盘上的等高压紧工装通过压紧工艺压边既能对环锻件起到夹持定位作用,又不会对环锻件的薄壁产生压力,环锻件的薄壁就不会变形,当需要去除工艺压边时,将环锻件吸附在第二定位圆盘上的磁吸卡爪上,磁吸卡爪也能对环锻件起到夹持定位作用,也不会对环锻件的薄壁产生压力;在将环锻件放置在等高压紧工装及磁吸卡爪上时用外径表测量环锻件的圆度就能方便调整环锻件的中心位置。

附图说明

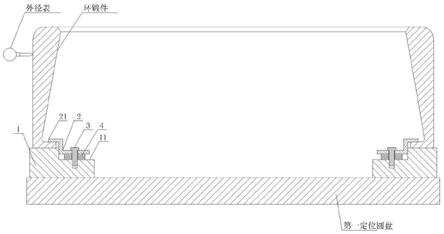

17.图1是本发明所述的薄壁轴承环锻件的机加工方法中第一圆盘与等高压紧工装夹装环锻件的结构示意图。

18.图2是本发明所述的薄壁轴承环锻件的机加工方法中第二圆盘与磁吸卡爪夹装环锻件的结构示意图。

具体实施方式

19.下面结合附图及优选实施例对本发明所述的技术方案作进一步说明。

20.本发明所述的薄壁轴承环锻件的机加工方法,其步骤如下:

21.步骤一:先对环锻件的外圆壁和内圆壁进行粗加工,在内圆壁上留有一向内凸出的10mm厚的工艺压边;

22.步骤二:在加工中心的卡盘上通过螺栓连接第一定位圆盘,在第一定位圆盘上沿着圆周均匀间隔设置有十个等高压紧工装,将环锻件放置各等高压紧工装上,在加工中心上设置一个外径表,外径表抵靠在环锻件的外圆壁上,然后启动卡盘,使卡盘带动第一定位圆盘及环锻件缓慢转动,在转动过程中观察外径表,并用木质小锤轻敲环锻件的外圆壁以调整环锻件的中心,直至外径表的跳动≤0.5,然后用等高压紧工装固定在环锻件的工艺压边上;

23.步骤三:车上端面、车内外倒角、车内外径,车内外径时,切削刀在距离等高压紧工装8~10mm时停止车削;

24.步骤四:将步骤三中的环锻件吊起翻转180

°

,使环锻件的上端面朝下,将第一定位圆盘取下从卡盘上取下,在卡盘上通过螺栓连接第二定位圆盘,在第二定位圆盘上沿着圆周均匀间隔设置有十个磁吸卡爪,环锻件的上端面抵靠在磁吸卡爪上,外径表抵靠在已车完的外圆壁上,然后启动卡盘,使卡盘带动第二定位圆盘及环锻件缓慢转动,在转动过程中

观察外径表,并用木质小锤轻敲环锻件的外圆壁以调整环锻件的中心,直至外径表的跳动≤0.3,开启磁吸卡爪,磁吸卡爪吸紧环锻件;

25.步骤五:车下端面、车内外倒角、车内外径、车滚道。

26.本实施例中,所述等高压紧工装包括:等高块1及z字形压紧块2,在等高块1上设置有向下凹陷的连接部11,在连接部11上设置有螺纹孔,在z字形压紧块2上设置有通孔,z字形压紧块2上的通孔与连接部11上的螺纹孔相对齐,在相对齐的通孔与螺纹孔之间螺纹连接有螺栓3,在z字形压紧块2与连接部11之间设置有若干垫块4,z字形压紧块2的凸台面21压靠在环锻件的工艺压边上。在压紧工艺压边时,采用对角收紧方式,即:依次将相对称等高压紧工装上的两个螺栓3收紧,使相对称的两个z字形压紧块2压紧在工艺压边上。

27.本发明的优点在于:第一定位圆盘上的等高压紧工装通过压紧工艺压边既能对环锻件起到夹持定位作用,又不会对环锻件的薄壁产生压力,环锻件的薄壁就不会变形,当需要去除工艺压边时,将环锻件吸附在第二定位圆盘上的磁吸卡爪上,磁吸卡爪也能对环锻件起到夹持定位作用,也不会对环锻件的薄壁产生压力;在将环锻件放置在等高压紧工装及磁吸卡爪上时用外径表测量环锻件的圆度就能方便调整环锻件的中心位置。

技术特征:

1.薄壁轴承环锻件的机加工方法,其特征在于:其步骤如下:步骤一:先对环锻件的外圆壁和内圆壁进行粗加工,在内圆壁上留有一向内凸出的工艺压边;步骤二:在加工中心的卡盘上安装第一定位圆盘,在第一定位圆盘上沿着圆周均匀间隔设置有若干等高压紧工装,将环锻件放置在各等高压紧工装上,在加工中心上设置一个外径表,外径表抵靠在环锻件的外圆壁上,然后启动卡盘,使卡盘带动第一定位圆盘及环锻件缓慢转动,在转动过程中观察外径表,然后用小锤轻敲环锻件的外圆壁以调整环锻件的中心,直至外径表的跳动≤0.5,然后用等高压紧工装固定在环锻件的工艺压边上;步骤三:车上端面、车内外倒角、车内外径,车内外径时,切削刀在距离等高压紧工装8~10mm时停止车削;步骤四:将步骤三中的环锻件吊起翻转180

°

,使环锻件的上端面朝下,将第一定位圆盘取下从卡盘上取下,在卡盘上安装第二定位圆盘,在第二定位圆盘上沿着圆周均匀间隔设置有若干磁吸卡爪,环锻件的上端面抵靠在磁吸卡爪上,外径表抵靠在已车完的外圆壁上,然后启动卡盘,使卡盘带动第二定位圆盘及环锻件缓慢转动,在转动过程中观察外径表,然后用小锤轻敲环锻件的外圆壁以调整环锻件的中心,直至外径表的跳动≤0.3,开启磁吸卡爪,磁吸卡爪吸紧环锻件;步骤五:车下端面、车内外倒角、车内外径、车滚道。2.根据权利要求1所述的薄壁轴承环锻件的机加工方法,其特征在于:步骤二和步骤四中所述小锤为木质小锤。3.根据权利要求1所述的薄壁轴承环锻件的机加工方法,其特征在于:步骤一和步骤二中工艺压边的厚度为10mm。4.根据权利要求1或2或3所述的薄壁轴承环锻件的机加工方法,其特征在于:在第一圆盘上设置有十个等高压紧工装,在第二圆盘上沿着圆周均匀间隔设置有十个磁吸卡爪。5.根据权利要求4所述的薄壁轴承环锻件的机加工方法,其特征在于:所述等高压紧工装包括:等高块及z字形压紧块,在等高块上设置有向下凹陷的连接部,在连接部上设置有螺纹孔,在z字形压紧块上设置有通孔,z字形压紧块上的通孔与连接部上的螺纹孔相对齐,在相对齐的通孔与螺纹孔之间螺纹连接有螺栓,在z字形压紧块与连接部之间设置有若干垫块,z字形压紧块的凸台面压靠在环锻件的工艺压边上。6.根据权利要求5所述的薄壁轴承环锻件的机加工方法,其特征在于:在压紧工艺压边时,采用对角收紧方式,即:依次将相对称等高压紧工装上的两个螺栓收紧,使相对称的两个z字形压紧块压紧在工艺压边上。7.根据权利要求1所述的薄壁轴承环锻件的机加工方法,其特征在于:第一定位圆盘和第二定位圆盘均通过螺栓与卡盘相连。

技术总结

本发明公开了一种薄壁轴承环锻件的机加工方法,其步骤如下:先车出向内凸出的工艺压边;用在卡盘上用第一定位圆盘上的等高压紧工装压紧工艺压边,转动环锻件,并配合外径表来调整环锻件的中心;车上端面、车内外倒角、车内外径;将环锻件吊起翻转180

技术研发人员:韩静浩 丁国忠 蔡彩兴

受保护的技术使用者:张家港市弘扬金属制品制造有限公司

技术研发日:2021.12.28

技术公布日:2022/4/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。