:

1.本发明涉及支管台技术领域,特别涉及一种斜支管台加工制造方法。

背景技术:

2.支管台又叫支管座、鞍座、鞍型管接头。主要用于支管连接的补强型管件,代替使用异径三通、补强板、加强管段等支管连接型式,具有安全可靠、降低造价、施工简单、改善介质流道、系列标准化、设计选用方便等突出优点,尤其在高压、高温、大口径、厚壁管道中使用日益广泛,取代了传统的支管连接方法。支管台的加工制造主要包括锻造和机加工两道工序,支管台的锻造一般以自由锻和普通模锻为主,采用这种方法制造的支管台,机加工部位多,会造成较高的材料损耗,特别是斜支管台,加工制造时的材料利用率低,产品生产周期长。而应用于航天、航空领域的斜支管台对材料强度、重量有严格要求,此类斜支管台,均由特种材料制成,目前加工制造方法的较高材料损耗造成应用于航天、航天领域的斜支管台成本居高不下,也迫切需要低损耗的斜支管台加工制造方法。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.为解决上述现有技术问题,本发明提出一种斜支管台加工制造方法,具体包括以下步骤:

5.s1:用带锯下料,并倒圆角制成坯料;

6.s2:将坯料加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉内加热至950℃~970℃并保温50min~60min;

7.s3:采用局部镦粗的方式制成中间坯,然后再采用局部成形方式制成成型坯;

8.s4:着色检查成型坯表面质量,采用打磨或机加方式祛除表面折叠、裂纹等缺陷;

9.s5:将成型坯加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉内加热至950℃~970℃;

10.s6:在模具内挤压成型坯成形中间孔及类法兰的底座,并趁热切边制成斜支管台;

11.s7:对斜支管台进行退火、真空除氢处理,使材料内部组织再结晶,消除内应力,降低锻件表面氢含量;

12.所述斜支管台由支管和底座组成,在支管和底座内有贯穿的中间孔;

13.所述步骤s3的中间坯由圆柱杆和圆形座组成;所述圆形座在局部镦时成型;

14.所述步骤s3的成型坯由圆柱杆和椭圆形座组成;所述椭圆形座由所述圆形座局部成形而成。

15.进一步地,为使支管台外表面光滑平整,还包括以下步骤:

16.s8:吹砂、酸洗斜支管台,清除表面氧化层,后打磨毛刺,并将菱角修正圆滑;

17.s9:对斜支管台表面进行震动光饰处理;

18.s10:机加工斜支管台锻造孔中间的连皮和底端余料,并对内孔进行抛光处理。

19.进一步地,所述斜支管台材料为钛合金ta15。

20.进一步地,所述步骤s1倒圆角的r为3mm。

21.与现有技术相比,本发明的一种斜支管台加工制造方法,主要采用局部镦粗的方式制成中间坯,然后再采用局部成形方式制成成型坯,并在模具内挤压成型坯成形中间孔及类法兰的底座,并趁热切边制成斜支管台。采用本方法制造斜支管台,大大减少了机加工工序,降低材料损耗。由此可见,本发明具有提高材料利用率,降低生产成本等优点。

附图说明:

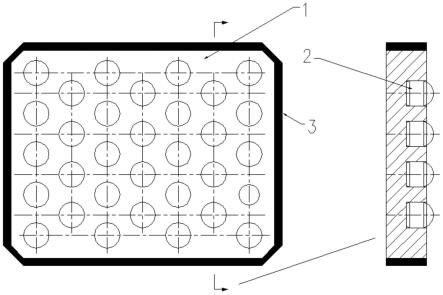

22.图1为本发明的一种斜支管台加工制造方法的斜支管台正向剖视图;

23.图2为本发明的一种斜支管台加工制造方法的斜支管台俯视图;

24.图3为本发明的一种斜支管台加工制造方法的中间坯正视图;

25.图4为本发明的一种斜支管台加工制造方法的中间坯右视图;

26.图5为本发明的一种斜支管台加工制造方法的成型坯正视图;

27.图6为本发明的一种斜支管台加工制造方法的成型坯右视图;

28.图7为本发明的一种斜支管台加工制造方法的方法步骤示意图;

29.附图标记为:1-支管、2-中间孔、3-底座、4-圆柱杆、5-圆形座、6-椭圆形座。

具体实施方式:

30.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

31.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

32.因钛合金ta15硬度、强度高,且重量轻,被广泛应用于航天、航空领域,本发明实施例的斜支管台选取ta15材料,该斜支管台如图1、图2所示,由由支管1和底座3组成,在支管1和底座3内有贯穿的中间孔2,其加工制造方法步骤如图7所示,具体包括以下步骤:

33.s1:选取钛合金ta15车光棒料,用带锯下料,并倒圆角制成坯料,倒

34.圆角r为3mm;

35.s2:将坯料加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉

36.内加热至950℃~970℃并保温50min~60min;

37.s3:采用局部镦粗的方式制成中间坯,然后再采用局部成形方式制成成型坯;中间坯如图3、图4所示,由圆柱杆4和圆形座5组成,圆形座5在局部镦时成型;成型坯如图5、图6所示,由圆柱杆4和椭圆形座6组成,椭圆形座6由圆形座5局部成形而成;

38.s4:着色检查成型坯表面质量,采用打磨或机加方式祛除表面折叠、裂纹等缺陷;

39.s5:将成型坯加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电

40.炉内加热至950℃~970℃;

41.s6:在模具内挤压成型坯成形中间孔2及类法兰的底座3,并趁热切边

42.制成斜支管台;

43.s7:对斜支管台进行退火、真空除氢处理,使材料内部组织再结晶,消除内应力,降低锻件表面氢含量。

44.优选地,为改善斜支管台外表面光洁度及平整度,还包括以下步骤:

45.s8:吹砂、酸洗斜支管台,清除表面氧化层,后打磨毛刺,并将菱角

46.修正圆滑;

47.s9:对斜支管台表面进行震动光饰处理;

48.s10:机加工斜支管台锻造孔中间的连皮和底端余料,并对内孔进行抛光处理。

49.由上述方法可知,使用本方法制造斜支管台,大大减少了机加工工序,降低材料损耗,提高材料利用率,降低生产成本,锻件的综合力学性能也优于传统锻造方式获得的产品。以零件重2.05kg的斜支管台为例,只需下料棒材重2.6kg即可,材料利用率为78.8%;而采用自由锻件方式,材料利用率为37%,普通模锻方式,材料利用率为52.7%。

50.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

技术特征:

1.一种斜支管台加工制造方法,其特征在于:具体包括以下步骤:s1:用带锯下料,并倒圆角制成坯料;s2:将坯料加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉内加热至950℃~970℃并保温50min~60min;s3:采用局部镦粗的方式制成中间坯,然后再采用局部成形方式制成成型坯;s4:着色检查成型坯表面质量,采用打磨或机加方式祛除表面折叠、裂纹等缺陷;s5:将成型坯加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉内加热至950℃~970℃;s6:在模具内挤压成型坯成形中间孔(2)及类法兰的底座(3),并趁热切边制成斜支管台;s7:对斜支管台进行退火、真空除氢处理,使材料内部组织再结晶,消除内应力,降低锻件表面氢含量;所述斜支管台由支管(1)和底座(3)组成,在支管(1)和底座(3)内有贯穿的中间孔(2);所述步骤s3的中间坯由圆柱杆(4)和圆形座(5)组成;所述圆形座(5)在局部镦时成型;所述步骤s3的成型坯由圆柱杆(4)和椭圆形座(6)组成;所述椭圆形座(6)由所述圆形座(5)局部成形而成。2.根据权利要求1所述的一种斜支管台加工制造方法,其特征在于:还包括以下步骤:s8:吹砂、酸洗斜支管台,清除表面氧化层,后打磨毛刺,并将菱角修正圆滑;s9:对斜支管台表面进行震动光饰处理;s10:机加工斜支管台锻造孔中间的连皮和底端余料,并对内孔进行抛光处理。3.根据权利要求1或2所述的一种斜支管台加工制造方法,其特征在于:所述斜支管台材料为钛合金ta15。4.根据权利要求4所述的一种斜支管台加工制造方法,其特征在于:所述步骤s1倒圆角的r为3mm。

技术总结

本发明涉及一种斜支管台加工制造方法,包括步骤:S1:用带锯下料,并倒圆角制成坯料;S2:将坯料加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉内加热至950℃~970℃并保温50min~60min;S3:采用局部镦粗的方式制成中间坯,然后再采用局部成形方式制成成型坯;S4:着色检查成型坯表面质量,采用打磨或机加方式祛除表面折叠、裂纹等缺陷;S5:将成型坯加热至150℃~200℃,喷涂玻璃润滑剂,待干后置于电炉内加热至950℃~970℃;S6:在模具内挤压成型坯成形中间孔及类法兰的底座,并趁热切边制成斜支管台;S7:对斜支管台进行退火、真空除氢处理,使材料内部组织再结晶,消除内应力,降低锻件表面氢含量。本发明具有提高材料利用率,降低生产成本等优点。降低生产成本等优点。降低生产成本等优点。

技术研发人员:李伟烨

受保护的技术使用者:江苏翔淳科技有限公司

技术研发日:2022.06.13

技术公布日:2022/9/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。