1.本发明涉及石油、天然气输送管内表面防腐耐磨阻垢复合加工制作方法,属于机械加工领域。

背景技术:

2.海洋约占地球面积的71%,蕴藏着及其丰富的海底资源,包括石油、天然气等各种矿物质,随着海上油气田开发的迅猛发展,海底油气输送管线的重要性液日显凸显。正是有了海底管线,海洋油气田的整个油气集输、储运系统才有机的联系起来。然而,海洋环境又是一个极端苛刻的腐蚀环境,海底管道随时都面临着腐蚀和磨损的危害,直接影响海底管道的使用寿命和安全。海底管道的失效种类较多,不同原因所导致的失效比例为:腐蚀35%,外力损伤30%,管道设计占15%,操作失误占12%,其他占8%。可见对海底管道的防腐、耐磨保护尤显得重要。海底管道输送的介质主要由天然气、原油、地层水及其混合物等。海底管道内腐蚀主要有二氧化碳、硫化氢等酸性腐蚀等;海底管道内磨损主要有流动的油、气、水和地层砂的冲蚀等。目前海洋工程的海底管道防腐主要指内防腐和外防腐。海管内防腐主要以在输送介质中添加缓蚀剂和增加管线腐蚀裕量的方法为主,辅以牺牲阳极阴极保护方法,并没有行之有效的管内防腐耐磨阻垢技术措施,这主要因为现阶段国内海洋工程上应用的海底管道的管径通常较小,在其内壁上很难通过其他的方法来进行防腐、耐磨和阻垢处理;海底管道外防腐主要以依靠牺牲阳极阴极保护和外涂层保护相结合的办法来进行防腐处理。陆地油田油气输送管道防腐主要也是指内外防腐,管道内磨损主要有流动的油、气、水和地层砂的磨损等;管内防腐主要是内涂层、内衬有机材料管、内衬不锈钢管、内堆焊耐蚀材料等,以及在输送介质中添加缓蚀剂。这些技术可以在一段时期内提高管道的防腐耐磨性能,但是面临着:1、内衬有机材料管、内衬不锈钢管和内堆焊耐蚀材料要减小管道的内径,降低管道的输送能力。2、内衬有机材料管连接时必须增加过渡接头,否则,会导致内衬有机材料管防腐失效,增加了输送管道连接施工难度。3、内涂层管道连接处必须增加隔热连接装置,要么出现“细脖子”,不能保持管内通径;要么出现不同金属间的电偶腐蚀;要么焊口不防腐等,加大了管端连接的失效风险。4、非金属内涂层的耐磨寿命短,不能满足管道服役期的需要。5、内衬管技术和内堆焊技术成本高,经济效益差。6、增加了管道现场施工铺设时间和作业成本。7、管口连接处出现的“细脖子”和“卡脖子”现象,不仅妨碍油气输送管道的清淤和清堵作业,而且也是流动腐蚀最严重处和防腐失效频发处。到目前为止,输送管道,尤其是小直径的工艺输送管道,并没有既不减少管内径,又管内防腐耐磨阻垢的技术措施。可是随着国内高含硫油气藏和其他含有酸性腐蚀介质的油气藏的勘探开发,腐蚀和磨损给油气输送管道的安全稳定运行带来了日渐凸显的不利影响,长期防腐、耐磨、阻垢的油气输送管道是不可或缺的资产。为此,本发明在油气输送管道已有管外防腐技术的基础上,提供了一种既不减少管内径,又能够管内防腐耐磨阻垢的复合加工方法。

技术实现要素:

3.为了克服上述内衬管、内涂层管和内堆焊耐蚀材料管的不足,本发明提供了一种管口段胀管扩孔、堆焊耐蚀合金、管内防腐耐磨阻垢离子选择性共渗电沉积复合加工方法,即一种既不减少管内径,又能够管内防腐耐磨阻垢的复合加工方法。

4.具体技术方案:

5.依据输送管道服役的地质环境和流体介质性质,参照输送管道失效的机理、部位、规律、特点,尤其是管道的直径、壁厚、内孔壁面光洁度和管材质等资料,选择输送管,并喷砂除锈、除垢和珩磨管内孔面。为了增强管口的焊接强度和防腐耐磨阻垢性能,首先采用胀管技术把距管口50-500mm的管口段胀管扩大2-8mm,然后在胀管段内孔面堆焊耐蚀合金,增加了管口段的厚度和强度,消除胀管段残余应力,修磨耐蚀合金层,并在管口加工30-60

°

坡口。这样做的有益之处在于:在后续的管道连接施工阶段,管口焊接时,堆焊层与堆焊层使用相同的堆焊材料焊接,而碳钢管使用碳钢焊条(丝)焊接,既能够保持管内通径,又能够保护基管免遭腐蚀和磨损,同时提高管口焊接强度。针对管内孔防腐耐磨阻垢的不同需求,为了保证防腐耐磨阻垢管道复合加工质量,选择不同的沉积设备和不同的复合离子沉积方式及工艺参数,在管内孔面上选择性共渗电沉积由不同防腐耐磨阻垢金属离子构成的沉积层,如选用旋转流动电沉积方式,在管内孔面选择性共渗电沉积防腐耐磨阻垢离子。虽然不同离子沉积厚度只有0.003—0.01mm,但是能够大幅度的减少管道内的油气流动阻力,提高了管道的运输能力,极大的增强了管道的防腐耐磨阻垢性能,延长管道使用寿命。当管内孔面沉积了防腐耐磨阻垢离子后,根据需要选择是否对管内孔面上的沉积层进行脱氢处理。无论脱氢与否,都需对防腐耐磨阻垢沉积层采取钝化和封孔处理,不仅消除清脆和氢蚀等氢害隐患,而且减少了点蚀的可能,同时又增强了减摩、钝化自愈功能。具体技术方法:

6.1、依据输送管道服役的地质环境和流体介质性质,选择管材。

7.2、管内喷砂除锈、除垢,并依据需要是否选择珩磨和研磨管内孔面等技术,使其内孔面光洁。

8.3、在每根油气输送管(以下简称基管)的两端、距管口50-500mm的管端,采用胀管扩孔方法,把管内径胀大2-8mm;

9.3、在胀大的管内孔面上,堆焊厚度大约1-4mm的耐蚀材料,如625、825、316l、allay20、镍铜合金、镍钨合金、镍钨铜合金等;

10.4、研磨抛光已经堆焊的耐蚀合金层;

11.5、管口加工成30-60

°

的坡口;

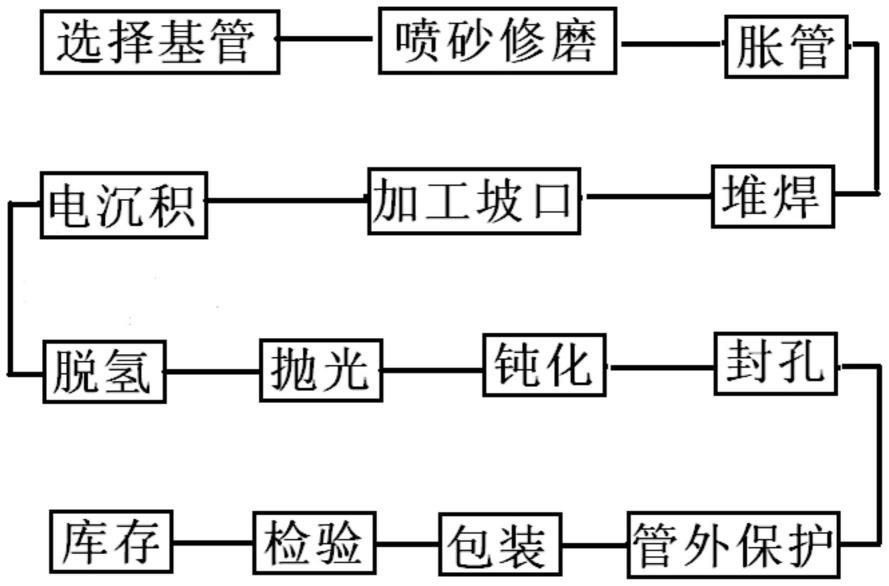

12.6、把管放入旋转流动共渗电沉积装置中,分别注入前置液和隔离液,调整装置内溶液的ph值,使其保持碱性;

13.7、将阳极穿入管道内孔中,电源的阴阳极分别接在基管和阳极上;

14.8、给旋转流动共渗电沉积装置中循环泵入含有不同防腐耐磨阻垢离子的溶液,控制不同防腐耐磨阻垢离子比例、密度、浓度、纯度、流度、ph值,以及添加辅助纳米级功能材料等,始终保持防腐耐磨阻垢离子溶液呈碱性;

15.9、按照不同防腐耐磨阻垢离子沉积机理和沉积路径,设置和选择脉冲电源形式(复相脉冲、正负脉冲、单向脉冲等),并调节脉冲电流频率和强度;

16.10、按照不同防腐耐磨阻垢离子沉积机理和沉积路径,布置超声波装置,在防腐耐磨阻垢离子溶液中和基管上,设置超声波频率、超声波范围、形态和强度,并配合溶液中的搅拌器机械搅拌,均匀和细化溶液中各组分,提高主盐离子分散均匀度;

17.11、依据脉冲电流参数和调频超声波参数,以及抑制析氢和渗氢的需要,调节溶液中导电离子浓度、纯度、溶液循环流动速度、温度,减少自由水含量,提高电流效率;

18.12、实时检测溶液中的各离子的浓度变化和脉冲电流密度变化及超声波在溶液中各点波场变化,分析沉积层性能指标,不断优化离子沉积工艺参数;

19.13、实时监控并及时调整不同防腐耐磨阻垢离子比例、密度、浓度和电源脉冲频率及强度,以及超声波参数,掌控防腐耐磨阻垢离子选择性共渗沉积时间,在管内孔面上选择性共渗沉积防腐耐磨阻垢离子的同时,尽力提高电流效率,抑制析氢和渗氢;

20.14、实时监控并随时补充不同防腐耐磨阻垢离子,及时调整溶液中各组分的比例,不间断循环和机械搅拌溶液,均匀溶液中各组分,配合超声波搅拌、震荡,拆分离子团,细化与均匀溶液中离子分布,提高溶液中各组分以单一离子状态的均匀分散度;

21.15、当防腐耐磨阻垢离子电沉积达到设计值时,立即取出管,并根据防腐耐磨阻垢离子电沉积工艺要求,选择是否对管内孔面上的沉积层进行脱氢处理。若需要脱氢,则送入脱氢装置中,分别经过洗涤、吸附、高温烘烤脱氢等工序,消除清脆、氢蚀等氢害隐患;

22.16、对管内孔面的耐磨防腐阻垢离子沉积层进行漏点和针孔检测,掌握沉积层表面的露点和针孔分布情况;

23.17、对管内孔面的耐磨防腐阻垢沉积层进行抛光处理;

24.18、包裹管外表面,把管送入钝化设备中,钝化处理管道内孔面。

25.19、经过抛光和钝化处理的管道进入表面封堵装置中,在管内喷射封孔剂,并根据沉积层表面的漏点和针孔分布,重点封孔。

26.20、管外圆面熔结环氧粉末 粘接层 聚乙烯(或聚丙烯)涂层保护,检验、包装、入库。

27.防腐耐磨阻垢管道包括:(1)基管、(2)胀管段、(3)坡口、(4)胀管段内孔面上耐蚀合金、(5)坡口面上的耐蚀合金、(6)管内孔面上的防腐耐磨阻垢离子沉积层、(7)管内孔面上的防腐耐磨阻垢离子沉积钝化层、(8)管内孔面上的防腐耐磨阻垢离子沉积钝化封孔层、(9)管外圆面上的防腐保护层;其特征是:基管(1)通过胀管工艺,构成了胀管段(2);经过管口加工,形成了管口坡口(3);经过堆焊耐蚀合金,形成胀管段内孔面上的耐蚀合金(4)和管口坡口面上的耐蚀合金(5);耐蚀合金(4)和(5)与基管(1)是冶金结合;经过防腐耐磨阻垢离子选择性共渗沉积,在管内孔面上形成防腐耐磨阻垢离子沉积层(6),防腐耐磨阻垢离子沉积层(6)与基管(1)、耐蚀合金层(4)是化学键结合;防腐耐磨阻垢离子沉积层(6)经过钝化处理,形成防腐耐磨阻垢离子沉积钝化层(7),防腐耐磨阻垢离子沉积钝化层(7)与防腐耐磨阻垢离子沉积层(6)是化学键结合;防腐耐磨阻垢离子沉积钝化层(7)经过封堵剂封孔,形成了管内孔面上的防腐耐磨阻垢离子沉积钝化封孔层(8),防腐耐磨阻垢离子沉积钝化封孔层(8)与防腐耐磨阻垢离子沉积钝化层(7)是理化结合;管外圆面上的防腐保护层(9)与基管(1)是分子粘接结合。

附图说明

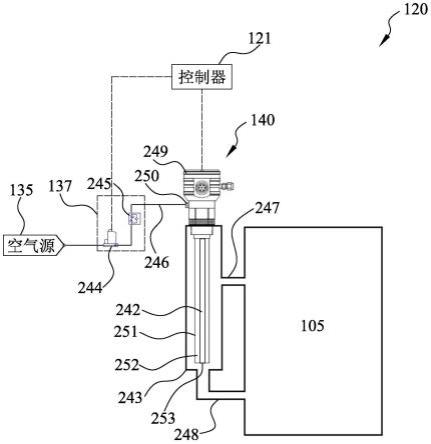

28.图1是本发明所述防腐耐磨阻垢管复合加工工艺图。

29.图2是本发明所述防腐耐磨阻垢管剖面图。

具体实施方式

30.下面结合附图及实施例对本发明进一步说明。

31.附图1:防腐耐磨阻垢管复合加工工艺图。

32.附图2:防腐耐磨阻垢管道剖面图。

33.由附图1和附图2可知,所述的防腐耐磨阻垢管包括:(1)基管、(2)胀管段、(3)管口坡口、(4)胀管段内孔面上耐蚀合金、(5)管口坡口面上的耐蚀合金、(6)管内孔面上的防腐耐磨阻垢离子沉积层、(7)管内孔面上的防腐耐磨阻垢离子沉积钝化层、(8)管内孔面上的防腐耐磨阻垢沉积钝化封孔层、(9)管外圆面上的防腐保护层;其特征是:基管(1)通过胀管工艺,构成了胀管段(2);经过管口加工,形成了管口坡口(3);经过堆焊耐蚀合金,形成胀管段内孔面上的耐蚀合金(4)和管口坡口面上的耐蚀合金(5);耐蚀合金(4)和(5)与基管(1)是冶金结合;经过防腐耐磨阻垢离子选择性共渗沉积,在管内孔面上形成防腐耐磨阻垢离子沉积层(6),防腐耐磨阻垢离子沉积层(6)与基管(1)、耐蚀合金层(4)是化学键结合;防腐耐磨阻垢离子沉积层(6)经过钝化处理,形成防腐耐磨阻垢离子沉积钝化层(7),防腐耐磨阻垢离子沉积钝化层(7)与防腐耐磨阻垢离子沉积层(6)是化学键结合;防腐耐磨阻垢离子沉积钝化层(7)经过封堵剂封孔,形成了管内孔面上的防腐耐磨阻垢离子沉积钝化封孔层(8),防腐耐磨阻垢离子沉积钝化封孔层(8)与防腐耐磨阻垢离子沉积钝化层(7)是理化结合;管外圆面上的防腐保护层(9)与基管(1)是分子粘接结合。

34.所述的胀管段(2)是基管(1)的经过胀管工艺构成。

35.所述的管口坡口面(3)是胀管段(2)经过坡口加工构成。

36.所述的耐蚀合金(4)是在胀管段(2)堆焊耐蚀合金构成。

37.所述的耐蚀合金(5)是管口坡口(3)底面上的耐蚀合金。

38.所述的耐蚀合金(4)和(5)与基管(1)是冶金结合。

39.所述的防腐耐磨阻垢离子沉积层(6)是在基管(1)内孔面上和耐蚀合金层(4)面上,由防腐耐磨阻垢离子选择性共渗电沉积形成。防腐耐磨阻垢离子沉积层(6)与基管(1)内孔面和耐蚀合金层(4)是化学键结合。

40.所述的防腐耐磨阻垢离子沉积钝化层(7)是在防腐耐磨阻垢离子沉积层(6)的表面上,通过某种方式与某化合物发生化学反应,形成具有防腐耐磨阻垢特性的钝化层,当钝化层被磨损后,在腐蚀介质环境中,合金层继续被氧化,继续生成钝化层,保护钝化层以下的管体免遭腐蚀和磨损,从而延长了管道的使用寿命。

41.所述的防腐耐磨阻垢离子沉积钝化封孔层(8)是在防腐耐磨阻垢离子沉积钝化层(7)和耐蚀合金(4)的表面上,浸润封堵剂构成。

42.所述的管外圆面上的防腐保护层(9)在基管(1)管外圆面熔结环氧粉末 粘接层 聚乙烯(或聚丙烯)构成。

43.本发明的有益效果是:

44.1、防腐耐磨阻垢离子沉积钝化封孔层虽薄但硬,既保持了管内与焊口通径,又增

加了管内孔面的防腐耐磨阻垢性能,同时还降低了油气水流动阻力,提高了管道的输送能力;

45.2、防腐耐磨阻垢离子沉积钝化封孔层与基管结合力大;

46.3、防腐耐磨阻垢管在实际运用过程中,其管内孔面在腐蚀介质环境中,有自然钝化功能,即钝化层在被磨损的同时,金属层很快与腐蚀介质产生化学反应生成新的钝化物,继续防腐耐磨,保护基管;

47.4、防腐耐磨阻垢管口的耐蚀合金坡口,在管口对接焊接时,一根管的管口耐蚀合金先与另一根管的管口耐蚀合金对接,使用相同的耐蚀合金焊丝堆焊在接两个管口的耐蚀合金坡口形成的三角形环状区,构成了一根≥1mm厚的耐蚀合金管,然后使用与管材质相同的焊丝在管口坡口面与耐蚀合金管形成的梯形环状区堆焊,构成了一个管口厚度大于管壁厚的双金属管,不仅增强了管的防腐耐磨阻垢性能,而且提高了管口连接强度,消除了管口连接薄弱点。

48.实践证明,防腐耐磨阻垢管既具有输送管道所有的优点,又增加了管内孔防腐耐磨阻垢的性能,同时消除了管口连接薄弱点。与现有输送管相比,虽然防腐耐磨阻垢管增加了成本,但是延长了输送管的使用寿命,而且减少了油气在管内的流动摩阻,提高了管道的输送能力,既节约了资源,又减少了管道失效事故的发生率,降低了管道使用风险,其经济效益和社会效益巨大,性价比很高,值得推广使用。最后应该说明,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改,或者同等替换,而不脱离本发明技术方案的精神和范围,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。