1.本发明涉及航空发动机制造领域,具体而言,涉及一种航空发动机的叶片的加工方法和加工装置。

背景技术:

2.图1示出了一种相关技术的航空发动机风扇的复合叶片,如图1所示,该复合叶片包括叶片基体1和包裹在叶片基体1的棱边的加强边2。叶片基体1的材料可以为树脂。加强边2的材质为金属。图2示出了相关技术的航空发动机风扇的叶片的加强边的结构示意图。

3.树脂基复合材料的风扇叶片与钛合金叶片相比,具有重量轻、噪声低,抗颤振性能和损伤容限能力优异等特点,但其不足之处在于当叶片高速旋转时进气边易分层开胶,导致抗冲击和抗鸟撞能力减弱,在风扇叶片前缘部位必须采用金属加强边结构,以防止前缘分层开胶,并提高抗冲击、抗鸟撞,以及抗腐蚀性能。

4.风扇叶片的前缘的金属材质的加强边2通过其内腔界面和复合材料的叶片基体1的前缘胶接相连,由于金属加强边2在加工时其内外残余应力释放不同步,将导致加工零件变形,同时前缘金属加强边2与叶片基体1胶接固化时因翼缘受到悬臂梁刚性支撑,气体固化压力无法有效传递到胶膜上,容易出现胶膜固化压力不足,导致胶接界面层孔隙率偏高,引起各种胶接界面缺陷,导致叶片在高速旋转时进气边易分层开胶,抗冲击和抗鸟撞能力减弱。

技术实现要素:

5.本发明旨在提供一种航空发动机的叶片的加工方法和加工装置,以改善相关技术中存在航空发动机的叶片的加强边和叶片基体的结合效果不好的问题。

6.根据本发明实施例的一个方面,提供了一种航空发动机的叶片的加工方法,加工方法包括:

7.提供叶片基体和加强边,加强边包括呈v型布置的两个片状部;

8.对加强边的外表面进行去应力处理,以使加强边的片状部向内靠拢;以及

9.将加强边包覆在叶片基体的边缘上。

10.在一些实施例中,加工方法还包括在将加强边包覆在叶片基体的边缘上之前,在叶片基体的表面和/或片状部的内表面上涂敷粘接材料。

11.在一些实施例中,去应力处理包括对加强边的外表面进行打磨。

12.在一些实施例中,加工方法还包括在将加强边包覆在叶片基体的边缘上之后,对片状部施加压力,以使片状部靠紧叶片基体。

13.根据本发明的另一方面,还提供了一种航空发动机的叶片的加工装置,加工装置包括:

14.承载部件;

15.摆臂,安装在承载部件上,并可相对于承载部件在竖直平面内摆动;

16.放置部件,配置成可放置叶片的加强边并可放置带有加强边的叶片;

17.打磨头,安装在摆臂上,以打磨加强边和向装配在叶片基体上的加强边朝叶片基体加压。

18.在一些实施例中,打磨头包括转轮和安装在转轮的周面上的多个凸起,凸起相对于转轮的周面的高度可调。

19.在一些实施例中,转轮的周面上设置有用于安装凸起的安装孔,凸起插入到安装孔内,安装孔内还设置有将凸起朝安装孔外推压的弹性部件,打磨头还包括限制凸起向安装孔外移动的距离的限位部件。

20.在一些实施例中,打磨头配置成在重力和/或弹性力的作用下朝加强边按压。

21.在一些实施例中,承载部件高度可调地设置。

22.在一些实施例中,加工装置还包括传送带,放置部件安置在传送带上。

23.在一些实施例中,放置部件配置成可相对于传送带绕水平的转动轴线转动,或放置部件配置成可相对于传送带调整高度。

24.应用本发明的技术方案,对加强边的外表面的进行去应力处理后,加强边的两个片状部向内靠拢,因此有利于改善现有技术中存在的叶片的加强边和叶片基体的结合效果不好的问题。

25.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

26.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

27.图1示出了相关技术的航空发动机风扇的复合叶片的结构示意图;以及

28.图2示出了相关技术的航空发动机风扇复合叶片的加强边的结构示意图;

29.图3示出了本发明的实施例的航空发动机的叶片的加工装置的结构示意图;

30.图4示出了本发明的实施例的航空发动机的叶片的加强边的结构示意图;

31.图5示出了本发明的实施例的航空发动机的叶片的加强边在加工前后的对比图;以及

32.图6示出了本发明的实施例的航空发动机的叶片的加工流程图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

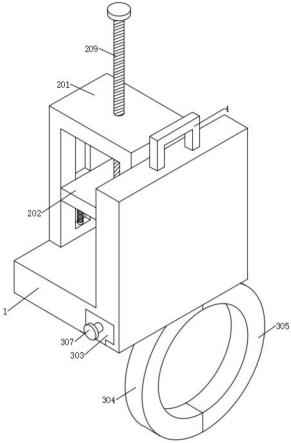

34.图3示出了本发明的实施例的航空发动机的叶片的加工装置的结构示意图。图4示

出了本发明的实施例的航空发动机的叶片的加强边的结构示意图。

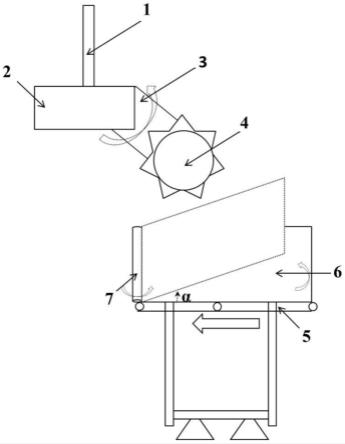

35.如图3所示,航空发动机的叶片的加工装置包括承载部件2、安装在承载部件2上的摆臂3、安装在摆臂3上的打磨头4和放置部件6。放置部件6配置成可放置叶片的加强边10和放置带有加强边10的叶片。

36.如图4所示,叶片加强边10包括成v型布置的两个片状部。两个片状部分别第一片状部11和第二片状部12。叶片的加强边10包覆在叶片基体的棱边上,第一片状部11和第二片状部12分别贴敷在叶片基体的相对有的表面上。

37.摆臂3配置成可相对于承载部件2在竖直平面内摆动,打磨头4可转动地安装在摆臂3上。加强边10或包含加强边10的叶片放置在承载部件6上。打磨头位于加强边10或包含加强边10的叶片的上方。

38.在一些实施例中,打磨头4在重力或弹性力的作用下随摆臂3朝位于放置部件6上的加强边10或包含加强边10的叶片按压,以对加强边10进行打磨,以消除加强边10的残余应力。或者打磨头将加强边10朝叶片基体进行加压,以使加强边10也叶片基体紧密结合。

39.本实施例中,还包括支撑架1,承载部件2连接在支撑架1上,支撑架1可带动承载部件2沿竖直方向上下移动,以调整承载部件2的高度。

40.如图3所示,打磨头4包括转轮和安装在转轮的周面上的多个凸起,凸起相对于转轮的周面的高度可调,以使打磨头4通过调节凸起的高度在打磨时具备加强边随形和加压的功能。

41.转轮的周面上设置有用于安装凸起的安装孔,凸起的插入到安装孔,安装孔内还设置有将凸起朝安装孔外推压的弹性部件,打磨头4还包括限制凸起向安装孔外移动的距离的限位部件。

42.在一些实施例中,限位部件包括盖设在转轮的周面上的片状部件,片状部件上设置有允许凸起穿过的通孔,凸起的插入到安装孔中的一部分上设置有凸起,以使片状部件能够限制凸起向安装孔外移动的距离。

43.如图3所示,加工装置还包括传送带5,放置部件安装在传送带5上,以传送带移动。传送带5的移动方向与打磨头4的转动轴线方向垂直。

44.加强边10和包含加强边的叶片放置在放置部件6上,且加强边10的长度方向与传送带6的移动方向一致,放置部件6上的加强边10或包含加强边10的叶片随传送带5移动的过程中,打磨头4沿加强边10的长度方向依次打磨加强边10的各个部位,或将加强边10的各个部分依次朝叶片基体按压。

45.如图3所示,放置部件6配置成可相对于传动带绕水平的转动轴线转动,放置部件6可相对于水平方向转动和抬起,形成不同的斜角α,从而可以实现通过调节放置部件6的角度来控制打磨压力,或调整将加强边10向叶片基体按压的压力。

46.放置部件6相对于传送带5转动的轴线平行于传送带5的长度方向,传送带5的长度方向与其移动方向一致。

47.加工装置还包括用于调整放置部件6相对于水平方向的角度α的抬起装置7。在一些实施例中,抬起装置7包括安置在传送带5上的底座,放置部件6的一端与基座铰接,抬起装置7还包括螺杆和与螺杆相配合的螺母。在一些实施例中,螺母固定在基座上,螺杆与螺母螺纹配合并于承载部件6相抵接,通过旋转螺杆可以调整放置部件6相对于水平方向的角

度α。

48.在另一些实施例中,放置部件6配置成可相对于传送带5调整高度,以调整控制打磨头打磨叶片加强边10的打磨压力,或调整将加强边10向叶片基体按压的压力。

49.根据本发明的另一方面还提供了一种航空发动机叶片的加工方法,该加工方法包括:

50.提供叶片基体和加强边10,所述加强边10包括呈v型布置的两个片状部;

51.对所述加强边10的外表面的进行去应力处理,以使所述加强边10的片状部向内靠拢;以及

52.将所述加强边10包覆在所述叶片基体的边缘上。

53.如图5所示,本实施例中,在将叶片的加强边10安装到叶片基体上之前可利用上述的加工装置对叶片的加强边进行去应力处理,实现了消除外表面残余应力的作用。而金属加强边内表面依然存在拉引力б,这将导致加强边10从开口外张变成开口内张。

54.图5中10a为去应力处理前的加强边的示意图,图5中的10b表示去应力处理后的加强边,由此可见,加强边10去应力处理后开口的宽度b变小,有利于加强边10贴敷在叶片基体的表面。

55.加工方法还包括在将所述加强边10包覆在所述叶片基体的边缘上之前,在所述叶片基体的表面和/或所述片状部的内表面上涂敷粘接材料。

56.在本实施例中,所述去应力处理包括对所述加强边2的外表面进行打磨。

57.加工方法还包括在将所述加强边10包覆在所述叶片基体的边缘上之后,对所述片状部施加压力以使所述片状部靠紧所述叶片基体,有利于叶片加强边与叶片液体的结合强度。

58.如图6所示,本实施例的叶片加工的具体步骤如下:

59.步骤1:将金属加强边放在检验夹具中效验,由于金属材质的加强边10的残余应力释放,加强边10通常开口外张,判断自由状态金属加强边是否可放入检验夹具中;

60.步骤2:型面检测将金属加强边进行外形检测,获得在自由态下加强边10的型面数据,并与理论值对比,看零件的外张情况;

61.步骤3:装配前使用航空发动机叶片的加工装置(如图3所示)对加强边外表面沿着加强边10的长度方向进行打磨,消除加强边10外表面的拉应力,打磨力度不要超过过大,根据加强边外形检测数据与理论数据的差异决定。

62.压力法消除残余应力的原理是:加工装置挤压轮表面带有凸起,具备随型功能,能够根据金属加强边的外形和需要施加的压力进行调整,在挤压轮沿着加强边10垂直向下挤压外表面的同时,沿着加强边长度方向匀速移动,加强边10发生压缩变形,受压张力抵消了加强边10的表面存在的残余拉伸应力,实现了消除外表面残余应力的作用。而加强边10的内表面依然存在拉引力б,这将导致金属加强边从开口外张变成开口内张,如图5所示,装配时将对胶膜产生压应力,从而通过两翼夹紧胶膜来达到增加和保证固化压力的目的。

63.步骤4:将加强边10在铺贴好的风扇叶片上进行预装配,再使用该加工装置打磨头4沿加强边10的长度方向移动,使得加强边10和叶片基体紧密贴合的目的,但压力不能过大,以防止把胶膜挤出,通常压力不超过45n。

64.步骤5:将叶片基体和加强边组件按要求进行铺贴和封装,并按叶片预浸料相应的

固化制度对组件进行固化。

65.由于风扇叶片-加强边组件固化温度在160℃-180℃范围内,远低于使残余应力消减的加强边金属软化温度点,故组件固化完后仍然保持的压应力残余应力对胶膜的剪切失效也会起到增强作用,剪切强度和剪切断裂韧性的提升关系如下:

[0066][0067]

其中:σ

33

为压应力,负值;-ηfσ

33

和-(2ηf/s

shear

)σ

33

为正值,故剪切强度sshear_n和ii型剪切韧性g

iic_n

将增强,ηf是类似摩擦系数的增强系数,一般为0.3-0.65。

[0068]

本发明创造的有益效果:

[0069]

(1)利用消除金属加强边加工导致的外表面残余应力,同时利用加强边内表面残余应力使得加强边开口内张,在装配时内张的开口将对胶膜产生压应力,从而通过两翼夹紧胶膜来达到增加和保证固化压力,并在固化后维持胶层的压力,有效保障了增加胶层抗剪强度和ii型断裂能的增加;

[0070]

(2)本专利所述方法中消除外表面残余应力产生的加强边内缩倾向在固化后也不会消失,由于风扇叶片-加强边组件固化温度在160℃-180℃范围内,远低于使残余应力消减的加强边金属软化温度点,故组件固化完后仍然保持的压应力残余应力对胶膜的剪切失效也会起到增强作用,有效保障了加强边组件在使用过程中胶层抗剪强度和ii型断裂能的增加,从而保障了金属加强边的胶接强度和使用寿命。

[0071]

(3)本专利所述的打磨-加压一体化装置小巧便利高效,有较强的适用性和推广价值。

[0072]

以上仅为本发明的示例性实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。