1.本发明关于一种原子层沉积装置,尤其指一种透过载盘与挡件形成反应空间以调节制程流体(例如,前驱物或涤洗气体)的流场的原子层沉积装置。

背景技术:

2.集成电路技术的发展已经成熟,且目前电子产品朝向轻薄短小、高性能、高可靠性与智能化的趋势发展。电子产品中的晶体管的微缩技术至关重要,小尺寸的晶体管会对电子产品的性能产生重要影响,当晶体管的尺寸愈小,可减少电流传输时间并降低耗能,以达到快速运算并节能的效果。在现今微小的晶体管中,部分关键的薄膜层几乎仅有几个原子的厚度,而发展这些微量结构的技术之一为原子层沉积制程(atomic layer deposition process,ald process)。

3.原子层沉积制程是一种将物质以单原子的形式一层一层地镀于基材表面的技术,其中于制程中,系使反应的前驱物与基材或前一层膜的材料表面进行化学吸附,以生产既薄且均匀的薄膜。于原子层沉积制程中,均匀的沉积薄膜是晶体管微缩的重要基础,如何有效的控制薄膜均匀度为现今的晶体管发展的重要课题。

4.目前原子层沉积制程的均匀度的控制仍未完善,其中一个问题来自前驱物的流场未受到妥善的控制(例如,原子层沉积制程的前驱物如何在不干扰均匀的沉积行为下抽离腔体)。现行的原子层沉积设备的设计多使用大型的密闭式腔体,其可于原子层沉积制程中容纳大量的前驱物,并确保前驱物滞留于腔体中与基材接触以进行沉积,其中密闭式的腔体设计可避免前驱物在沉积与反应完成之前提早流失。当沉积与反应完成,腔体内的前驱物再透过腔体之底部抽气口排出。

5.然而,此种大型的密闭式腔体需使用大量的前驱物,将使制程成本过高。再者,若排出前驱物的时间控制失当,则单一的抽气装置(底部抽气口)则可能导致前驱物形成扰流,使得基材受沉积的均匀度受到不良影响。

6.为了降低制程成本,其中一种方法是缩减腔体的容积以减少前驱物用量,然而此法将造成前驱物形成扰流,进而导致前驱物重复与基材接触,而使基材受沉积的均匀度下降。故如何降低制程成本且妥善控制前驱物沉积于基材的均匀度,为现今原子层沉积制程待克服的议题。

技术实现要素:

7.因此,为了克服现有技术的不足处,本发明实施例提供一种原子层沉积装置,可减少前驱物(precursor)用量并使前驱物可呈现受控制的流场,以藉此调节前驱物沉积于基材的均匀度。

8.基于前述目的的至少其中之一者,本发明实施例提供的原子层沉积装置包括腔体、前驱物进气口、加热台、载盘、挡件与至少一中空部件。所述腔体具有容置空间,而加热台设置于腔体的容置空间内,其中加热台具有一顶表面。所述载盘位于加热台的顶表面,并

用以承载基材。所述前驱物进气口流体连通腔体的容置空间,用以输送至少一前驱物到容置空间。所述中空部件流体连通腔体的容置空间,且高于载盘,并具有至少一抽气孔。所述挡件高于载盘并围绕中空部件,且具有阻挡部与接触部,其中挡件连接腔体或中空部件,而在挡件受到重力向下位移时,阻挡部用以将挡件限制在腔体或中空部件。

9.可选地,所述原子层沉积装置还包括升降装置,连接加热台,其中升降装置驱动加热台与载盘靠近中空部件,而载盘接触挡件的接触部并带动挡件垂直位移,以使挡件与载盘围绕出反应空间。

10.基于前述目的的至少其中之一者,本发明实施例提供的原子层沉积制程方法应用前述的原子层沉积装置包括腔体、前驱物进气口、加热台、载盘、挡件、马达与至少一中空部件。所述腔体具有容置空间。所述前驱物进气口流体连通腔体的容置空间,用以输送至少一前驱物到容置空间。所述加热台设置于腔体的容置空间内,且具有顶表面。所述载盘位于加热台的顶表面,并用以承载至少一基材。所述中空部件流体连通容置空间且高于载盘,并具有至少一抽气孔。所述挡件高于载盘并围绕中空部件,且具有阻挡部与接触部。所述马达连接挡件的阻挡部,并用以驱动挡件垂直位移。

11.可选地,所述原子层沉积系统还包括升降装置,连接加热台,其中升降装置驱动加热台与载盘靠近中空部件,而挡件与载盘围绕出反应空间。

12.可选地,所述挡件的接触部还包括遮挡环,且相邻载盘,以在挡件与载盘围绕出反应空间时,减少前驱物自挡件与载盘之间泄漏。

13.可选地,所述原子层沉积装置还包括缓冲单元,位于挡件的阻挡部与接触部之间,以在挡件向下位移时缓冲挡件。

14.可选地,所述缓冲单元为弹簧或线性滑轨缓冲单元。

15.可选地,所述接触部为环形圈体,而挡件还包括复数连接杆,位于阻挡部与接触部之间。

16.可选地,所述原子层沉积装置还包括至少一开口,流体连通容置空间,用以将气体导入腔体与挡件之间,以防止前驱物沉积于挡件。

17.可选地,所述原子层沉积装置还包括至少一抽气口,流体连通腔体,且与前驱物进气口彼此相对,用以排出容置空间内的至少一流体。

18.简言之,本发明实施例提供的原子层沉积装置,可透过挡件与载盘围绕反应空间,以使原子层沉积制程中的前驱物自中空部件被抽离,藉此以动态的方式对基材进行反应与沉积,进而调控基材受沉积时的均匀度,故于对原子层沉积有需求的市场(例如,集成电路)具有优势。

附图说明

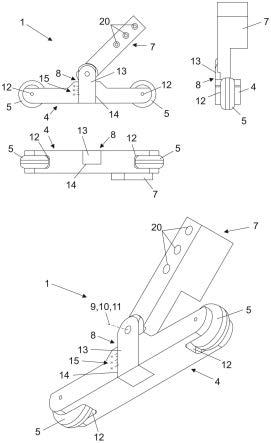

19.图1是本发明实施例的原子层沉积装置的示意图。

20.图2是本发明另一实施例的原子层沉积装置的示意图。

21.图3是本发明实施例的挡件的示意图。

22.图4是本发明实施例的挡件的俯视示意图。

23.图5是本发明实施例的挡件的立体示意图。

24.图6是本发明再一实施例的挡件的立体示意图。

25.图7是本发明又一实施例的原子层沉积装置的示意图。

26.附图标记说明:1-原子层沉积装置;101-腔体;1011-抽气口;1012-开口;1013-进气口;102-加热台;103-中空部件;104-前驱物进气口;1041-喷头;105、205-挡件;1051-接触部;1052-连接杆;1053-阻挡部;106-载盘;107-缓冲单元;1071-弹簧;1072-线性滑轨缓冲单元;108-升降装置;109-马达;110-遮蔽件;g-气体;g101-前驱物;o103-抽气孔;o2051-开孔;r1051-遮挡环;s-容置空间;s0-内表面;s1-反应空间;s2-内墙面;s3-内底面;w-基材。

具体实施方式

27.为充分了解本发明的目的、特征及功效,兹藉由下述具体的实施例,并配合所附的图式,对本发明做一详细说明,说明如后。

28.首先,请参照图1与图2,图1是本发明实施例的原子层沉积装置的示意图。如图1所示,原子层沉积装置1包括腔体101、加热台102、载盘106、挡件105、至少一中空部件103以及前驱物进气口104。所述具有腔体101具有容置空间s,而前驱物进气口104流体连通腔体101的容置空间s,并用以输送至少一前驱物g101到容置空间s。在其他实施例中,前驱物进气口104也可以是喷头1041,并镶嵌于腔体101顶部,或设置在腔体101的容置空间s内。

29.所述加热台102设置在腔体101的容置空间s内,且加热台102具有顶表面,而载盘106位于加热台102的顶表面,并用以承载至少一基材w。在一个实施例中,基材w可以是晶圆。

30.所述中空部件103流体连通腔体101的容置空间s且高于载盘106,并具有至少一抽气孔o103。中空部件103可连接泵(图未示),以抽离腔体101的容置空间s内的流体,其中流体可能是空气、涤洗气体、前驱物或为制程开始之前所留在容置空间s中的任何物质。在一个实施例中,抽气孔o103位于中空部件103的底部。在其他实施例中,抽气孔o103也可以位于中空部件103的侧边。

31.所述挡件105高于载盘106并围绕中空部件103,具体而言,挡件105具有阻挡部1053与接触部1051,而阻挡部1053高于接触部1051。所述阻挡部1053是用以限制挡件105的位置,使挡件105受重力之下不掉落到腔体101的底部。请参照图1,在一个实施例中,挡件105连接腔体101,而在挡件105受到重力向下位移时,阻挡部1053用以将挡件105限制在腔体101,使挡件105不掉落。具体而言,挡件105可直接连接腔体101,例如透过锁固或卡合的方式将挡件105限制在腔体101。或者,挡件105也可以间接连接腔体101,例如透过其他构件将挡件105与腔体101连接。所述挡件105连接腔体101的位置,不限制是腔体101的顶部或侧边。

32.请参照图2,在其他实施例中,挡件105也可以连接中空部件103,而在挡件105受到重力向下位移时,阻挡部1053用以将挡件105限制在中空部件103,其中,挡件105需围绕中空部件103的抽气孔o103,以使抽气孔o103位于在反应空间s1。

33.在一个实施例中,挡件105的阻挡部1053与接触部1051之间还可以具有缓冲单元107。在挡件105受到重力向下位移时,缓冲单元107可以缓冲挡件105,使挡件105不会快速地向下位移,如此,可减少因挡件105快速位移所造成的脏污产生。在一个实施例中,缓冲单元107可以是弹簧1071,但本发明不以此为限制。

34.请参照图3,图3是本发明实施例的挡件的示意图。在一个实施例中,挡件105可连接线性滑轨,例如挡件105被限制在线性滑轨之间,而缓冲单元107则是线性滑轨缓冲单元1072,以减缓挡件105受重力向下位移时的速度,如此,可降低脏污产生的机率。所述线性滑轨可设置在中空部件103,以使挡件105与中空部件103连接,或者,线性滑轨也可以与腔体101连接,以使挡件105与腔体101连接。

35.所述原子层沉积装置1还具有升降装置108,而升降装置108连接加热台102。当升降装置108驱动加热台102与载盘106靠近中空部件103时,载盘106可接触自然垂落的挡件105,并带动挡件105垂直向上位移。具体而言,载盘106接触挡件105的接触部1051并带动挡件105垂直位移,以使挡件105与载盘106围绕出反应空间s1。

36.请参照图4与图5,图4是本发明实施例的挡件的俯视示意图,而图5是本发明实施例的挡件的立体示意图。具体而言,挡件105接触部1051为环形圈体,而挡件105还包括复数连接杆1052,连接杆1052位于阻挡部1053与接触部1051之间,且多个连接杆1052平均地配置并连接接触部1051。当升降装置108驱动加热台102与载盘106靠近中空部件103时,载盘106会接触挡件105的接触部1051并带动挡件105向上位移,而挡件105则形成墙面并与载盘106围绕出反应空间s1。所述前驱物g101可被保留在反应空间s1中以与基材w反应,而不需对腔体101提供填充容置空间s的前驱物g101使用量,故可节省前驱物g101的用量。

37.透过升降装置108调整升降装置108与中空部件103之间的距离,可控制反应空间s1的大小,如此,可调控前驱物g101对基材w沉积时的基材w的均匀度。具体而言,小空间的反应空间s1可降低前驱物g101的扰流,前驱物g101可缓慢而稳定地被中空部件103抽离,如此,可使基材w受前驱物g101沉积后的均匀度提高。

38.再者,还可透过中空部件103、载盘106与挡件105形成上抽气路径,以引导过剩的前驱物g101被抽离腔体101,有别于传统沉积设备只可透过底部抽气口抽除过剩的前驱物g101。藉由本发明所述的原子层沉积装置的结构设计,可使过剩的前驱物g101形成稳定而缓慢的气流,以使基材w可受到前驱物g101均匀地沉积。

39.所述原子层沉积装置1还可以具有开口1012,流体连通容置空间s,并用以将气体g导入腔体101与挡件105之间。具体而言,气体g是不与前驱物g101反应的气体,例如氮气或惰性气体。如图1所示,开口1012可设置在腔体101的顶部,而气体g被导入到腔体101与挡件105之间,以形成气墙,并防止前驱物g101沉积于挡件105。在一个实施例中,气体g被导入到腔体101与挡件105的阻挡部1053之间,但本发明不以此为限制,气体g也可以透过开口2012被导入到腔体101与挡件105的连接杆1052之间,或被导入到腔体101与挡件105的接触部1051之间。在其他实施例中,开口1012也可以设置在腔体101的侧边,并通入气体g于腔体101与挡件之间。

40.在一个实施例中,原子层沉积装置1还包括抽气口1011,流体连通腔体101,且抽气口1011与前驱物进气口104彼此相对,并用以排出容置空间s内的至少一流体,其中流体可能是空气、涤洗气体、前驱物或为制程开始之前所留在容置空间s中的任何物质。在一个实施例中,抽气口位于腔体101的底部,且连接泵。当抽气口1011对腔体101下抽气时,可形成一下抽气路径。当抽气口1011与前驱物进气口104彼此相对的配置,也可提升对前驱物g101或涤洗气体的流动控制。

41.请参照图6,图6是本发明再一实施例的挡件的立体示意图。在一个实施例中,挡件

205的接触部2051还包括复数开孔o2051,以在抽气口1011排出容置空间s内的流体时,调节流体的流动。具体而言,可设计不同数量与/或不同大小的开孔o2051,来调整下抽气时流体的流速与流量。

42.在一个实施例中,原子层沉积制程的步骤可如下所述。首先,透过抽气口1011对腔体101的容置空间s抽气,而升降装置108驱动加热台102、载盘106与挡件105、205垂直向上位移,使载盘106与挡件105、205围绕出反应空间s1。当挡件105的接触部1051不具有开孔o2051时,容置空间s内的流体可自载盘106与挡件105之间的缝隙被抽气口1011抽离。当挡件205的接触部2051具有开孔o2051时,容置空间s内的流体还可自开孔o2051被抽气口1011抽离。

43.接着,前驱物g101透过前驱物进气口104被提供至腔体101的容置空间s,并扩散到基材w上方以与基材w表面的材料进行反应与沉积。当前驱物g101注入腔体101达到目标量后(根据制程参数以决定目标量),前驱物进气口104停止供应前驱物g101到腔体101。

44.接着,涤洗气体(例如但不限制为氮气)被提供至腔体101的容置空间s,以对前驱物g101进行涤洗(purge),同步地,透过中空部件103、载盘106与挡件105、205所形成的反应空间s1及上抽气路径,可将腔体101内的前驱物g101抽离。

45.具体而言,前驱物g101多数存在于反应空间s1,并藉由连接中空部件103的泵将前驱物g101缓慢地抽离,使前驱物g101呈现慢速流场。如此,前驱物g101可以动态的方式对基材w进行反应与沉积。同样地,涤洗气体的流场也可受到稳定地控制。

46.当腔体101内的前驱物g101与涤洗气体呈现慢速的流动,流场将可稳定地被控制,并避免扰流产生,以使基材w受原子层沉积时的均匀度受到良好的控制。

47.在其他实施例中,中空部件对腔体101的容置空间s抽气,也可以与抽气口1011对腔体101的容置空间s抽气同步进行,即,对基材w沉积之前,可同步透过抽气口1011与中空部件103对腔体101的容置空间s抽气。

48.接着,请参照图7,图7是本发明又一实施例的原子层沉积装置的示意图。所述原子层沉积装置2与前述实施例大致相同,差别仅在原子层沉积装置2的挡件105的接触部1051还包括遮挡环,以及原子层沉积装置2还包括马达109。

49.所述遮挡环r1051相邻载盘106,并用以密合挡件105与载盘106之间的缝隙,以在挡件105与载盘106围绕出反应空间s1时,减少前驱物g101自挡件105与载盘106之间泄漏。所述遮挡环r1051可应用于前述实施例。同样地,挡件105可以是包括或不包括开孔o2051。

50.具体而言,原子层沉积装置2包括腔体101、加热台102、载盘106、挡件105、马达109、至少一中空部件103以及前驱物进气口104。所述马达109连接挡件105,具体而言,马达109连接挡件105的阻挡部1053,并用以驱动挡件105垂直位移,以使挡件不仅仅受重力或升降装置108间接地带动而位移。当透过马达109调整挡件105的位置,可进一步调控腔体101内的流体的流动。

51.在一个实施例中,开口2012是设置在腔体101的侧边,而气体g被导入到腔体101与挡件105之间,以形成气墙,并防止前驱物g101沉积于挡件105。举例而言,气体g被导入到腔体101与挡件105的接触部1051之间,但本发明不以此为限制,气体g也可以被导入到挡件105的任意处与腔体101之间。或者,开口2012也可以设置在腔体101的顶部。

52.在一个实施例中,原子层沉积制程的步骤可如下所述。首先,透过抽气口1011对腔

体101的容置空间s抽气,升降装置108驱动加热台102、载盘106与挡件105垂直向上位移,而马达109驱动挡件105垂直向下位移。所述载盘106与挡件105之间可具有或不具有缝隙,并透过调整升降装置108与/或马达109的移动或驱动力,以控制缝隙大小,藉此调整容置空间s内的流体的流量与流速。

53.接着,前驱物g101透过前驱物进气口104被提供至腔体101的容置空间s,并扩散到基材w上方以与基材w表面的材料进行反应与沉积,而马达109可驱动挡件105位移,以调整前驱物g101的流动。举例而言,当马达109驱动挡件105位移,使载盘106与挡件105之间具有缝隙时,前驱物g101可被抽气口1011抽离。藉由调整缝隙大小,以调控前驱物g101的流量与流速。

54.当前驱物g101注入腔体101达到目标量后(根据制程参数以决定目标量),前驱物进气口104停止供应前驱物g101到腔体101。

55.接着,涤洗气体(例如但不限制为氮气)被提供至腔体101的容置空间s,以对前驱物g101进行涤洗(purge),同步地,透过中空部件103、载盘106与挡件105所形成的反应空间s1及上抽气路径,可将腔体101内的前驱物g101抽离。同样地,马达109可驱动挡件105位移,以调整前驱物g101的流动。举例而言,当马达109驱动挡件105位移,使载盘106与挡件105之间具有缝隙时,前驱物g101可同时被抽气口1011与中空部件103抽离。藉由调整缝隙大小,以调控前驱物g101的流量与流速。

56.同样地,前驱物g101可以动态的方式对基材w进行反应与沉积,而涤洗气体的流场也可受到稳定地控制。当腔体内的前驱物g101与涤洗气体呈现慢速的流动,流场将可稳定地被控制,并避免扰流产生,以使基材w受原子层沉积时的均匀度受到良好的控制。

57.同样地,在其他实施例中,中空部件对腔体101的容置空间s抽气,也可以与抽气口1011对腔体101的容置空间s抽气同步进行,即,对基材w沉积之前,可同步透过抽气口1011与中空部件103对腔体的容置空间s抽气。

58.所述原子层沉积装置1、2还可包括遮蔽件110与至少一进气口1013,所述遮蔽件110设置于容置空间s内,并遮挡部分腔体101的内表面s0,且遮蔽件110与腔体101的内表面s0之间具有间隙,而间隙连通容置空间s。所述进气口1013位于腔体101的内表面s0,且遮蔽件110遮蔽进气口1013,而进气口1013用以将气体g导入遮蔽件110与腔体101的内表面s0之间,使得气体g扩散到遮蔽件110与腔体101之间的间隙,并经由间隙扩散到腔体101的容置空间s,其中气体g例如但不限制为氮气或惰性气体。

59.具体而言,所述内表面s0包括内墙面s2与内底面s3,遮蔽件110遮挡部分内墙面s2及部分内底面s3,而气体g则经由进气口1013导入并扩散到遮蔽件110与内墙面s2之间的间隙,及扩散到遮蔽件110与内底面s3及内墙面s2之间的间隙,并经由间隙扩散至容置空间s。

60.透过进气口1013于腔体101的内表面s0与遮蔽件110之间通入气体g,使气体g流通于内表面s0与遮蔽件110之间后,再进入腔体101的容置空间s以产生正压,以辅助多数的未反应前驱物g101被抽气口1011与/或中空部件103抽除。残余少量之未反应前驱物g101则可黏附于遮蔽件110而非附着于腔体101的内表面s0,以降低腔体101内的脏污累积,进而延长腔体101寿命并使设备的清洁周期可被延长。

61.所述原子层沉积装置1、2与使用其的制程方法的效果请参照表1与表2,表1为经原子层沉积制程并长20奈米薄膜的晶圆厚度表,如表1所示,晶圆的厚度均匀度为0.368并达

到良好的效果。表2为经原子层沉积制程并长120奈米薄膜的晶圆厚度表,如表2所示,晶圆的厚度均匀度为0.407并达到良好的效果。

62.平均厚度19.27奈米均匀度(u%)0.368δ厚度(δthk)0.29奈米

63.表1

64.平均厚度19.27奈米均匀度(u%)0.368δ厚度(δthk)0.29奈米

65.表2

66.综合以上所述,相较于现有技术,本发明实施例所述的原子层沉积装置的技术效果,说明如下。

67.现有技术中,原子层沉积制程多使用大型腔体并通入大量反应前驱物以对基材进行反应与沉积,故使制程之成本较高,而传统的降低成本的方法是缩减腔体的容积,但此方法常造成前驱物于腔体内部产生扰流,导致基材受沉积后的均匀度不佳。反观本发明所述之原子层沉积装置,可透过中空部件、挡件与载盘形成反应空间,以节省制程前驱物的用量,并透过中空部件抽气使前驱物形成稳定慢速且均匀的流场,以优化基材受沉积后的均匀度。

68.以上所述,仅为本发明的一较佳实施例而已,并非用来限定本发明实施的范围,即凡依本发明申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。