1.本发明涉及一种冲压成形方法。更详细而言,涉及一种经过拉延成形(draw forming)步骤及修整成形(restrike forming)步骤,而将工件成形为在剖视时为帽形状的成形品的冲压成形方法。

背景技术:

2.近年来,汽车的电动化正在发展。大多数电动车辆是借由利用蓄电池供给的电力来驱动马达,从而进行行驶。蓄电池以收纳在箱状的蓄电池壳体中的状态,搭载在车身中。为了可以将尽可能多的蓄电池单体收容在蓄电池壳体中,蓄电池壳体的容积优选较大。

3.另外,蓄电池壳体中使用的剖面为帽形状的带底容器例如有时是利用拉延成形来成形。在专利文献1中示出一种冲压成形方法,所述方法借由使用压边圈,在抑制褶皱的产生的同时,利用拉延成形来成形剖面为帽形状的成形品。

4.[先前技术文献]

[0005]

(专利文献)

[0006]

专利文献1:日本特开2012-24837号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

但是,为了如上所述尽可能加大蓄电池壳体的容积,而要求尽可能减小壳体的外角和内角的在剖视时的曲率半径。然而,如果要利用拉延成形来成形这种形状的成形品,则材料的一部分会被冲头拖动,容易产生裂纹。

[0009]

另外,为了防止裂纹的产生,也考虑经过两次拉延成形步骤来使外角和内角的曲率半径成为优选的大小,但如果这样,则有时会在凸缘部出现褶皱。在将成形品用作蓄电池壳体的情况下,凸缘部有时用作密封面,因此需要抑制在凸缘部产生褶皱。

[0010]

本发明的目的在于,提供一种冲压成形方法,利用冲压成形来成形剖面为帽形状的成形品,其在抑制褶皱和裂纹的产生的同时可以减小外角和内角的曲率半径。

[0011]

[解决问题的技术手段]

[0012]

(1)本发明的冲压成形方法,经过拉延成形步骤(例如,后述的图2的s1)及修整成形步骤(例如,后述的图2的s2),而从工件(例如,后述的工件w)成形成形品(例如,后述的成形品9),所述成形品在剖视时为帽形状且包括与冲压方向(例如,后述的冲压方向f)正交的顶面部(例如,后述的顶面部90)、从该顶面部的缘部起沿着前述冲压方向延伸的纵壁部(例如,后述的纵壁部92)、从该纵壁部的缘部起与前述冲压方向正交的凸缘部(例如,后述的凸缘部94)、前述顶面部与前述纵壁部之间的外角部(例如,后述的外角部91)、及前述纵壁部与前述凸缘部之间的内角部(例如,后述的内角部93),所述冲压成形方法的特征在于,在前述拉延成形步骤中,从前述工件成形包括与前述外角部对应的凸部(例如,后述的凸部81)及与前述内角部对应的凹部(例如,后述的凹部83)的中间成形品(例如,后述的中间成形品

8),并且,使前述凸部及前述凹部的在剖视中的曲率半径大于前述外角部及前述内角部,且使前述凸部的剖面形状与前述外角部相比更沿着前述冲压方向向前述顶面部侧鼓出,在前述修整成形步骤中,借由按压前述中间成形品之中的比前述凸部更靠内侧的位置(例如,后述的第一中间平面部87)及比前述凹部更靠外侧的位置(例如,后述的中间凸缘部84的外周缘部),来抑制材料从前述内侧向外流出及材料从前述外侧向内流入,同时,将前述凸部沿着前述冲压方向向前述凹部侧按下,由此成形前述外角部及前述内角部。

[0013]

(2)此时优选的是,在前述修整成形步骤中,借由按压前述中间成形品之中的比前述凹部更靠外侧的外周缘部,在抑制材料从前述外侧向内流入的同时成形台阶状的弯折部(例如,后述的弯折部96),在前述成形品中,前述外角部之中的作为在沿着前述冲压方向的俯视中的弯曲的部分的弯曲外角部(例如,后述的第一弯曲外角部91a及第二弯曲外角部91b)的在前述俯视时的曲率半径大于前述弯折部之中的相对于前述弯曲外角部为圆周方向外侧的部分的在前述俯视时的曲率半径。

[0014]

(3)此时优选的是,在前述修整成形步骤中,借由利用垫模(例如,后述的垫模42)按压前述中间成形品之中的比前述凸部更靠内侧的第一中间平面部(例如,后述的第一中间平面部87),在前述成形品的前述顶面部成形第一平面部(例如,后述的第一平面部97),在前述成形品中,在前述顶面部之中的前述第一平面部与比该第一平面部更靠外侧的第二平面部(例如,后述的第二平面部98)之间,以与前述第一平面部相比,前述第二平面部沿着前述冲压方向更靠前述凸缘部侧的方式,形成阶差部(例如,后述的阶差部95)。

[0015]

(4)此时优选的是,前述工件为铝或者铝合金的板材。

[0016]

(发明的效果)

[0017]

(1)在本发明的冲压成形方法中,经过拉延成形步骤及修整成形步骤,而成形在剖视时为帽形状且包括顶面部、外角部、纵壁部、内角部及凸缘部的成形品。此处,在拉延成形步骤中,从工件成形包括与成形品中的外角部对应的凸部及与内角部对应的凹部的中间成形品。另外,在拉延成形步骤中,使这些凸部及凹部的在剖视中的曲率半径分别大于成形品中的外角部及内角部,进而使凸部的剖面形状与外角部相比更沿着冲压方向向顶面部侧鼓出。由此,抑制在成为外角部及内角部的凸部及凹部中出现裂纹,同时,可以确保为了在之后的修整成形步骤中的成形外角部及内角部所需的材料。另外,在修整成形步骤中,借由按压中间成形品之中的比凸部更靠内侧的位置及比凹部靠外侧的位置,来抑制材料从比凸部更靠内侧的位置向外流出及材料从比凹部更靠外侧的位置向内流入,同时,将凸部沿着冲压方向向凹部侧按下,由此成形外角部及内角部。由此,可以一边使拉延成形步骤中成形的凸部的材料向纵壁部移动,一边使该纵壁部沿着冲压方向向内角部侧延伸,所以,可以在抑制顶面部、外角部、纵壁部、内角部及凸缘部产生褶皱和裂纹的同时,成形曲率半径较小的外角部及内角部。

[0018]

(2)在修整成形步骤中,借由按压中间成形品之中的比凹部更靠外侧的外周缘部,在抑制材料从外周缘部向内流入的同时成形台阶状的弯折部。另外,在经过修整成形步骤而获得的成形品中,外角部之中的作为在俯视中的弯曲的部分的弯曲外角部的曲率半径大于弯折部之中的相对于弯曲外角部为圆周方向外侧的部分的曲率半径。由此,可以抑制成形品的凸缘部之中的比弯折部更靠内侧的部分产生褶皱,所以在将成形品用作蓄电池壳体的情况下,可以将凸缘部用作密封面。

[0019]

(3)在修整成形步骤中,借由利用垫模按压中间成形品之中的比凸部更靠内侧的第一中间平面部,在成形品的顶面部成形第一平面部。另外,在经过修整成形步骤而获得的成形品中,在顶面部之中的第一平面部与比该第一平面部更靠外侧的第二平面部之间,以与第一平面部相比,第二平面部沿着冲压方向更靠凸缘部侧的方式,形成阶差部。借由形成这种阶差部,可以淡化在修整成形步骤中将凸部沿着冲压方向向凸缘部侧按下时可能产生的第一平面部与外角部之间的褶皱。

[0020]

(4)一般而言,如果利用深拉成形来对铝或铝合金的板材进行成形,则容易因局部伸展而产生裂纹。与此相对,在本发明中,借由经过如上所述的拉延成形步骤及修整成形步骤来从铝或铝合金的工件成形成形品,可以在抑制裂纹的产生的同时,成形曲率半径较小的外角部及内角部。

附图说明

[0021]

图1a是从外侧观察利用本发明的一实施方式的冲压成形方法成形的成形品的平面图。

[0022]

图1b是成形品的正面图。

[0023]

图1c是成形品的沿着图1a中的线i-i的剖面图。

[0024]

图1d是成形品的局部立体图。

[0025]

图2是绘示冲压成形方法的具体顺序的流程图。

[0026]

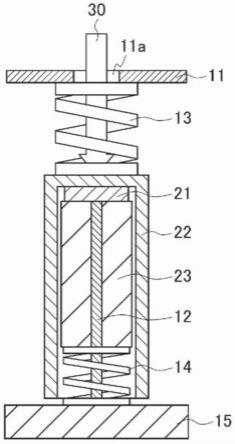

图3是绘示拉延成形步骤中使用的第一冲压加工装置的结构的图。

[0027]

图4是比较经过拉延成形步骤而成形的中间成形品的剖面形状与成形品的剖面形状的图。

[0028]

图5是绘示修整成形步骤中使用的第二冲压加工装置的结构的图。

[0029]

图6是中间成形品的剖面图,是用于说明修整成形步骤中的材料的移动的图。

[0030]

图7a是中间成形品之中的与成形品中的第一弯曲外角部对应的部分的立体图,是用于说明拉延成形步骤及修整成形步骤中的材料的伸展的图。

[0031]

图7b是中间成形品之中的与成形品中的第一弯曲外角部对应的部分的平面图,是用于说明拉延成形步骤及修整成形步骤中的材料的伸展的图。

[0032]

图8是将在成形品中成为第一弯曲外角部的部分的拉延成形步骤及修整成形步骤中的应变状态绘制为成形极限线图而得的图。

[0033]

图9是绘示成形品之中的第一弯曲外角部及第二弯曲外角部的附近的结构的平面图。

具体实施方式

[0034]

以下,参照附图对本发明的一实施方式的冲压成形方法进行说明。

[0035]

图1a是从外侧观察利用本实施方式的冲压成形方法成形的成形品9的平面图,图1b是沿着长边方向观察成形品9的正面图,图1c是成形品9的沿着图1a中的线i-i的剖面图,图1d是成形品9的局部立体图。

[0036]

如图1a~图1c中所示,成形品9是在俯视时为矩形形状且有底的方筒状。另外,成形品9在剖视时为帽形状,是从作为板材的工件利用后述的冲压成形方法而成形的。以下,

针对成形品9用作搭载在电动车辆上的收容多个蓄电池单体的蓄电池壳体的情况进行说明,但本发明不限于此。

[0037]

成形品9包括:顶面部90,沿着与冲压成形方法中的冲压方向f(参照图1c)大致正交的面延伸,并且在俯视时为矩形形状;纵壁部92,从该顶面部90的四边的周缘部起沿着冲压方向f延伸;及,凸缘部94,从该纵壁部92的缘部起沿着与冲压方向f大致正交的面(即,与顶面部90大致平行的面)向外侧延伸。

[0038]

纵壁部92为连接顶面部90与凸缘部94的筒状,在俯视时为矩形形状。如图1c中所示,纵壁部92随着从顶面部90侧朝向凸缘部94侧而稍微向外侧倾斜。顶面部90与纵壁部92大致正交,纵壁部92与凸缘部94大致正交。以下,将顶面部90与纵壁部92之间在剖视时向外侧弯曲的部分称为外角部91,将纵壁部92与凸缘部94之间在剖视时向内侧弯曲的部分称为内角部93。这些外角部91及内角部93在俯视时分别为矩形形状。另外,以下,将外角部91之中在俯视中以规定的曲率半径r(参照后述的图9)弯曲的部分称为第一弯曲外角部91a及第二弯曲外角部91b。另外,如图1c中所示,以下,针对外角部91的在剖视中的曲率半径小于内角部93的在剖视中的曲率半径的情况进行说明,但本发明不限于此。

[0039]

在顶面部90之中的比外角部91更靠内侧的位置,形成在俯视时为矩形形状的阶差部95。阶差部95如图1c中所示,在剖视时为台阶状。以下,将顶面部90之中的比阶差部95更靠内侧的位置称为第一平面部97,将比阶差部95更靠外侧的位置称为第二平面部98。第二平面部98与第一平面部97相比,沿着冲压方向f更靠近凸缘部94侧。即,第二平面部98低于第一平面部97。

[0040]

在凸缘部94的外周缘部形成在俯视时为矩形形状的弯折部96。弯折部96如图1c中所示,为台阶状。凸缘部94之中的比弯折部96更靠内侧的部分与更靠外侧的部分相比,沿着冲压方向f更靠近顶面部90侧。即,凸缘部94之中比弯折部96更靠外侧的部分低于更靠内侧的部分。

[0041]

一般而言,如果要仅利用一次拉延成形步骤从平板状的工件成形包括如上所述的外角部91、纵壁部92及内角部93的成形品9,则容易在这些外角部91、纵壁部92及内角部93中出现裂纹。另外,在这些外角部91、纵壁部92及内角部93中,特别是在第一弯曲外角部91a及第二弯曲外角部91b中容易出现裂纹。

[0042]

另外,为了抑制如上所述的裂纹的产生,考虑利用两次拉延成形步骤从平板状的工件成形成形品9。然而,如果要利用两次拉延成形步骤来成形成形品9,则有时会在凸缘部94产生褶皱。特别是凸缘部94之中,在俯视中的第一弯曲外角部91a及第二弯曲外角部91b的圆周方向外侧的部分明显存在发生褶皱的倾向。以下,对抑制在这种成形品9中产生褶皱或裂纹的冲压成形方法进行说明。

[0043]

另外,以下,对使用适合于蓄电池壳体的材料且容易出现裂纹的铝或者铝合金的板材作为工件的情况进行说明,但本发明不限于此。

[0044]

图2是绘示本实施方式的冲压成形方法的具体顺序的流程图。如图2中所示,经过拉延成形步骤(s1)及修整成形步骤(s2),而从一枚工件成形了图1中所示的成形品9。以下,对这些拉延成形步骤及修整成形步骤的具体顺序进行说明。

[0045]

图3是绘示拉延成形步骤中使用的第一冲压加工装置1的结构的图。第一冲压加工装置1具有:下模机构20,具有配置在板状的工件w的下侧的下模21;及,上模机构30,使上模

31沿着冲压方向f接近或远离下模21。

[0046]

上模机构30例如利用伺服马达使上模31接近或远离下模21。上模31与下模21一起夹着工件w进行冲压加工,在其下表面形成用于与工件w的上表面抵接的模面31a。模面31a为朝向下模21的凹状。在上模31的周边设置环状的保持件32。保持件32的前端面是水平的,比模面31a更稍微向下模21侧突出。因而,当利用上模机构30使上模31接近下模21时,保持件32比模面31a更先与工件w抵接。

[0047]

下模机构20包括:下模21;基台22,支承下模21;环状的压边圈23,支承工件w之中的在成形品9中成为凸缘部94的部分;及,模具缓冲机构24,使该压边圈23升降。

[0048]

下模21设置在基台22的上部,与上模31一起夹着工件w进行冲压加工。在该下模21的上表面形成用于与工件w的下表面抵接的模面21a。模面21a为朝向上模31的凸状。

[0049]

压边圈23设置在沿着冲压方向f与保持件32相向的位置,为了防止在对工件w进行冲压时的褶皱的产生及位置偏移等,与保持件32一起夹持工件w的外周缘部。模具缓冲机构24利用未图示的升降机构使压边圈23沿着冲压方向f升降。

[0050]

在拉延成形步骤中,借由按照以下的顺序使用第一冲压加工装置1,来对工件w进行成形。首先,使压边圈23上升至比下模21更高的位置后,在该压边圈23上设置工件w。接着,使上模31接近下模21。如上所述,当使上模31接近下模21时,保持件32比模面31a更先与工件w抵接,由此,工件w的外周缘部由保持件32与压边圈23夹持。另外,当使上模31进一步接近下模21时,上模31的模面31a及下模21的模面21a与工件w的两面接触。由此,工件w被成形为仿效模面21a的形状。以下,将利用拉延成形步骤从工件w成形的成形品称为中间成形品。

[0051]

图4是比较经过拉延成形步骤而成形的中间成形品8的剖面形状与成形品9的剖面形状的图。在图4中,用粗实线来绘示拉延成形步骤中使用的下模的模面21a,用虚线来绘示后述的修整成形步骤中使用的下模的模面即成形品9的内侧的面。

[0052]

拉延成形步骤中使用的下模的模面21a从内侧朝向外侧依次具有顶面211、阶差面212、凸面213、纵壁面214、凹面215及凸缘面216。如图4中所示,在中间成形品8之中,与成形品9中的第一平面部97对应的第一中间平面部87由顶面211成形,与成形品9中的阶差部95对应的中间阶差部85由阶差面212成形,与成形品9中的第二平面部98及外角部91对应的凸部81由凸面213成形,与成形品9中的纵壁部92对应的中间纵壁部82由纵壁面214成形,与成形品9中的内角部93对应的凹部83由凹面215成形,与成形品9中的凸缘部94对应的中间凸缘部84由凸缘面216成形。

[0053]

如图4中所示,在拉延成形步骤中使用的下模的模面21a之中,顶面211、阶差面212、纵壁面214及凸缘面216的形状与成形品9的内侧的面几乎相同,而凸面213及凹面215的形状与成形品9的内侧的面不同。更具体而言,凸面213及凹面215的在剖视中的曲率半径分别大于成形品9的内侧的面的在剖视中的曲率半径。另外,凸面213在剖视中与成形品9的内侧的面相比,更沿着冲压方向f向顶面211侧呈凸状鼓出。

[0054]

因此,在经过如上所述的拉延成形步骤而成形的中间成形品8中,凸部81及凹部83的在剖视中的曲率半径大于成形品9之中的外角部91及内角部93的在剖视中的曲率半径,且凸部81的剖面形状与第二平面部98及外角部91相比,更沿着冲压方向f向顶面部90侧鼓出。

[0055]

另外,如图4中所示,中间成形品8中的从中间凸缘部84起至第一中间平面部87为止的沿着冲压方向f的高度与成形品9中的从凸缘部94起至第一平面部97为止的沿着冲压方向f的高度相等。

[0056]

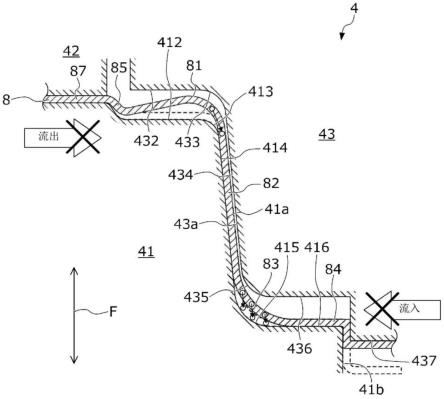

图5是绘示修整成形步骤(参照图2中的s2)中使用的第二冲压加工装置4的结构的图。图5中绘示在第二冲压加工装置4上载置经过上述拉延成形步骤而成形的中间成形品8的状态。

[0057]

第二冲压加工装置4包括:下模41;垫致动器(未图示),使垫模42接近或远离下模41;可动模致动器(未图示),使可动模43接近或远离下模41。

[0058]

下模41的模面41a的形状仿效成形品9之中的比弯折部96更靠内侧的部分的形状。更具体而言,下模41的模面41a从内侧朝向外侧依次具有顶面412、凸面413、纵壁面414、凹面415及凸缘面416。垫模42的表面大致平坦,沿着冲压方向f在俯视时与成形品9的第一平面部97大致形状相同。因而,借由利用垫致动器将垫模42按压至中间成形品8的第一中间平面部87,可以抑制材料从第一中间平面部87侧向外流出。

[0059]

可动模43的模面43a的形状仿效成形品9之中的比第一平面部97更靠外侧的部分的形状。更具体而言,可动模43的模面43a从内侧朝向外侧依次具有顶面432、凹面433、纵壁面434、凸面435及凸缘面436。另外,在可动模43上,在比凸缘面436更靠外侧的位置,设置与该凸缘面436相比,更沿着冲压方向f向下模41侧突出的固定部437。因而,当利用可动模致动器使可动模43沿着冲压方向f向下模41侧接近时,固定部437比模面43a更先与中间成形品8抵接。

[0060]

对图5与图1d进行比较可知,在成形品9之中,第一平面部97由垫模42成形,阶差部95及第二平面部98由顶面432成形,外角部91由凸面413成形,纵壁部92由纵壁面414,434成形,内角部93由凸面435成形,凸缘部94之中的比弯折部96更靠内侧的部分由凸缘面436成形,凸缘部94之中的弯折部96及比弯折部96更靠外侧的部分由固定部437成形。

[0061]

在修整成形步骤中,借由按照以下的顺序使用第二冲压加工装置4,而从中间成形品8成形成形品9。首先,利用垫致动器将垫模42按压至中间成形品8的第一中间平面部87。由此,抑制材料从中间成形品8之中的第一中间平面部87向外流出。接着,使可动模43接近下模41。如上所述,当使可动模43接近下模41时,固定部437比模面43a更先与中间成形品8的中间凸缘部84抵接。其后,当使可动模43进一步接近下模41时,中间凸缘部84的外周缘部被固定部437折弯,并被按入至固定部437与下模41之中的比模面41a更靠外侧的侧面41b之间。由此,在抑制材料从中间成形品8之中的中间凸缘部84的外周缘部向内流入的同时,成形了弯折部96。在修整成形步骤中,一边按照以上方式抑制材料从第一中间平面部87向外流出及材料从中间凸缘部84的外周缘部向内流入,一边使可动模43下降至下死点,将中间成形品8的凸部81沿着冲压方向f向凹部83侧按下,由此成形成形品9。

[0062]

图6是中间成形品8的剖面图,是用于说明修整成形步骤中的材料的移动的图。在图6中,用虚线绘示经过修整成形步骤从中间成形品8成形的成形品9。

[0063]

在修整成形步骤中,当一边利用垫模42及固定部437来抑制材料从第一中间平面部87向外流出及材料从中间凸缘部84的外周缘部向内流入,一边使可动模43接近下模41时,如图6中所示,凸面435与凹部83抵接,进而纵壁面434与中间纵壁部82滑动相接。因此,凸部81的材料以被拉入至模面41a与纵壁面434之间的方式,向圆周方向外侧移动。另外,中

间纵壁部82及凸部81的材料以被拉入至纵壁面434与凸面413之间的方式,沿着冲压方向f向凸缘面436侧移动。此处,当进一步使可动模43沿着冲压方向f接近下模41时,在下死点附近,顶面432与凸部81接触,由此,中间成形品8的凸部81及凹部83的曲率半径变小,并成形了外角部91及内角部93。

[0064]

图7a是中间成形品8之中的与成形品9中的第一弯曲外角部91a对应的部分的立体图,是用于说明拉延成形步骤及修整成形步骤中的材料的伸展的图。另外,图7b是与图7a相同的部分的平面图,是用于说明拉延成形步骤及修整成形步骤中的材料的伸展的图。如上所述,第一弯曲外角部91a及第二弯曲外角部91b是成形品9中的容易出现裂纹的部分。在图7a中,箭头71表示拉延成形步骤中的材料的伸展,箭头73表示修整成形步骤中的材料的伸展。此外,与第二弯曲外角部91b对应的部分的伸展和与第一弯曲外角部91a对应的部分的伸展定性相同,所以省略说明。

[0065]

如图7a中所示,成为成形品9中的第一弯曲外角部91a的部分的伸展在拉延成形步骤中主要是沿着冲压方向f的伸展。与此相对,中间成形品8的凸部81之中的由粗实线75绘示的部分当经过修整成形步骤后会移动至由粗虚线76绘示的部分(参照图7a及图7b)。如此,成为成形品9中的第一弯曲外角部91a的部分的伸展在修整成形步骤中,主要是与冲压方向f正交的平面方向的伸展。

[0066]

图8是将在成形品9中成为第一弯曲外角部91a的部分的拉延成形步骤及修整成形步骤中的应变状态,绘制为以横轴为最大主应变εx并以纵轴为最小主应变εy的成形极限线图而得的图。在图8中,粗实线表示成形极限线fl。即,当应变状态超过该成形极限线fl时,成形品中会出现裂纹或颈缩。

[0067]

如上所述,拉延成形步骤中的材料的伸展主要是沿着冲压方向的伸展。因此,拉延成形步骤后的应变状态变形为图8中的点p1所示的状态。另外,修整成形步骤中的材料的伸展主要是与冲压方向正交的平面方向的伸展。因此,修整成形步骤后,即成形品9的应变状态变形为图8中的点p2所示的状态。如上所述,在本实施方式的冲压成形方法中,借由经过拉延成形步骤及修整成形步骤这两个步骤来成形成形品9,可以抑制裂纹或颈缩的发生。

[0068]

图9是绘示成形品9之中的第一弯曲外角部91a及第二弯曲外角部91b的附近的结构的平面图。如上所述,成形品9之中的弯折部96在修整成形步骤中是由可动模43的固定部437成形的。此处,在修整成形步骤中,优选如图9中所示,以第一弯曲外角部91a及第二弯曲外角部91b的在俯视时的曲率半径r大于弯折部96之中的相对于第一弯曲外角部91a及第二弯曲外角部91b为圆周方向外侧的部分的在俯视时的曲率半径r的方式,成形弯折部96。由此,可以抑制在凸缘部94之中的比弯折部96更靠内侧的部分中产生褶皱。

[0069]

根据本实施方式的冲压成形方法,起到以下效果。

[0070]

(1)在冲压成形方法中,经过拉延成形步骤及修整成形步骤,而成形在剖视时为帽形状且包括顶面部90、外角部91、纵壁部92、内角部93及凸缘部94的成形品9。此处,在拉延成形步骤中,从工件w成形包括与成形品9中的外角部91对应的凸部81及与内角部93对应的凹部83的中间成形品8。另外,在拉延成形步骤中,使这些凸部81及凹部83的在剖视中的曲率半径分别大于外角部91及内角部93,进而使凸部81的剖面形状与外角部91相比更沿着冲压方向f向顶面部90侧鼓出。由此,抑制在成为外角部91及内角部93的凸部81及凹部83中出现裂纹,同时,可以确保为了在之后的修整成形步骤中的成形外角部91及内角部93所需的

材料。另外,在修整成形步骤中,借由按压中间成形品8之中的比凸部81更靠内侧的位置及比凹部83更靠外侧的位置,来抑制材料从比凸部81更靠内侧的位置向外流出及材料从比凹部83更靠外侧的位置向内流入,同时,将凸部81沿着冲压方向f向凹部83侧按下,由此成形外角部91及内角部93。由此,可以一边使拉延成形步骤中成形的凸部81的材料向纵壁部92移动,一边使该纵壁部92沿着冲压方向f向内角部93侧延伸,所以,可以在抑制顶面部90、外角部91、纵壁部92、内角部93及凸缘部94产生褶皱或裂纹的同时,成形曲率半径较小的外角部91及内角部93。

[0071]

(2)在修整成形步骤中,借由按压中间成形品8之中的比凹部83更靠外侧的外周缘部,在抑制材料从外周缘部向内流入的同时成形台阶状的弯折部96。另外,在经过修整成形步骤而获得的成形品9中,外角部91之中的作为在俯视中的弯曲的部分的第一弯曲外角部91a及第二弯曲外角部91b的曲率半径r大于弯折部96之中的相对于弯曲外角部91a,91b为圆周方向外侧的部分的曲率半径r。由此,可以抑制成形品9的凸缘部94之中的比弯折部96更靠内侧的部分产生褶皱,所以在将成形品9用作蓄电池壳体的情况下,可以将凸缘部94用作密封面。

[0072]

(3)在修整成形步骤中,借由利用垫模42按压中间成形品8之中的比凸部81更靠内侧的第一中间平面部87,在成形品9的顶面部90成形第一平面部97。另外,在经过修整成形步骤而获得的成形品9中,在顶面部90之中的第一平面部97与比该第一平面部97更靠外侧的第二平面部98之间,以与第一平面部97相比,第二平面部98沿着冲压方向f更靠凸缘部94侧的方式,形成阶差部95。借由形成这种阶差部95,可以淡化在修整成形步骤中将凸部81沿着冲压方向f向凸缘部94侧按下时可能产生的第一平面部97与外角部91之间的褶皱。

[0073]

(4)一般而言,如果利用深拉成形来对铝或铝合金的板材进行成形,则容易因局部伸展而产生裂纹。与此相对,在本实施方式中,借由经过如上所述的拉延成形步骤及修整成形步骤来从铝或铝合金的工件w成形成形品9,可以在抑制裂纹的产生的同时,成形曲率半径较小的外角部91及内角部93。

[0074]

以上,对本发明的一实施方式进行了说明,但本发明并不限定于此。可以在本发明的主旨范围内对细节的构造进行适当变更。

[0075]

附图标记

[0076]

w:工件

[0077]

1:第一冲压加工装置

[0078]

21:下模

[0079]

21a:模面

[0080]

211:顶面

[0081]

212:阶差面

[0082]

213:凸面

[0083]

214:纵壁面

[0084]

215:凹面

[0085]

216:凸缘面

[0086]

4:第二冲压加工装置

[0087]

41:下模

[0088]

41a:模面

[0089]

412:顶面

[0090]

413:凸面

[0091]

414:纵壁面

[0092]

415:凹面

[0093]

416:凸缘面

[0094]

42:垫模

[0095]

43:可动模

[0096]

43a:模面

[0097]

432:顶面

[0098]

433:凹面

[0099]

434:纵壁面

[0100]

435:凸面

[0101]

436:凸缘面

[0102]

437:固定部

[0103]

8:中间成形品

[0104]

81:凸部

[0105]

82:中间纵壁部

[0106]

83:凹部

[0107]

84:中间凸缘部

[0108]

85:中间阶差部

[0109]

87:第一中间平面部

[0110]

9:成形品

[0111]

90:顶面部

[0112]

91:外角部

[0113]

91a:第一弯曲外角部(弯曲外角部)

[0114]

91b:第二弯曲外角部(弯曲外角部)

[0115]

92:纵壁部

[0116]

93:内角部

[0117]

94:凸缘部

[0118]

95:阶差部

[0119]

96:弯折部

[0120]

97:第一平面部

[0121]

98:第二平面部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。