1.本发明涉及一种注塑模具,尤其涉及一种便于网状通孔脱模的注塑模具。

背景技术:

2.如今,越来越多的注塑制品成为日常生活的必备品,而许多家用电器上也越来越多的使用注塑制品,不仅可以降低产品的重量,而且可以保证产品的强度品质,但同样为了产品的功能性,塑胶产品需要特制的外形和结构,而传统的注塑制品都是采用注塑工艺进行制造的,其外形结构需要注塑模具来保证,后期机械加工虽然可以完善制品的外形,但是会增加制品的生产成本。

3.特别是家用电器上的壳件,为了满足美观和空间使用效率,壳件的外形一般设计成圆弧状外形,而为了电器的使用,需要在壳件上生产出若干的散热孔,因此散热孔就会形成网状分布的通孔布置在壳件的表面,只有通过模具进行一次成型才是最经济效率的生产方式,而为了生产网状分布的通孔,就必须在注塑模具上布置通孔用的插针,从而满足通孔的注塑成型,因为壳件的圆弧表面会导致插针与壳件的接触角度不一致,脱模时就会因为角度不同与壳件相互抵触,难以脱模,影响后期生产和使用。

技术实现要素:

4.本发明所要解决的技术问题在于:提供一种注塑模具,对带有网状通孔的结构件实现一次注塑成型,利用分体式的模具实现自由脱模,从而减少脱模时对壳件产品的损伤。

5.为解决上述技术问题,本发明的技术方案是:一种便于网状通孔脱模的注塑模具,包括公模和母模,所述的母模和公模相互配合,所述的母模下方设置有模具基座,所述的母模固定在所述的模具基座上;所述的公模位于所述的母模的上方,与所述的母模相配合;所述的母模包括固定模具和分体模具,所述的分体模具设置有多个,相邻两个所述的分体模具相互抵触,环形分布在所述的模具基座上,内壁与所述的固定模具组合成成型型腔;多个所述的分体模具从一侧分布为第四模具、第二模具、第一模具、第三模具和第五模具,其中所述的第一模具位于中心,两侧分别布置第二模具和第三模具,在所述的第二模具的一侧设置所述的第四模具,在所述的第三模具的一侧设置所述的第五模具;

6.其中,所述的第一模具、第二模具和第三模具的结构相同,均包括滑块、模体、连接结构和耐磨块;所述的滑块位于所述的模具基座上,与所述的模具基座相连接;所述的模体位于所述的滑块的一侧,与所述的滑块固定连接;所述的连接结构位于所述的滑块和耐磨块之间,连接所述的滑块和耐磨块;所述的耐磨块与所述的滑块相配合,固定在所述的模具基座上;

7.其中,所述的第四模具和第五模具的结构相同,均包括执行块、连接块、模具本体和底部滑块;所述的执行块位于所述的连接块的一侧,与所述的连接块相连接;所述的连接块位于所述的底部滑块的上方,一侧与所述的执行块相连接,一侧与所述的模具本体固定连接,底部与所述的底部滑块相抵触;所述的底部滑块固定在所述的模具基座上,与所述的

模具基座固定连接。

8.进一步的,所述的连接结构包括固定块、移动块、固定销和移动销;所述的固定块位于所述的耐磨块的一侧,一面与所述的耐磨块相抵触,顶部与所述的模体相抵触;所述的固定销贯穿所述的固定块,延伸至所述的模体内部,连接所述的固定块和模体;所述的移动块位于所述的耐磨块的上方,底面与所述的耐磨块的顶面相抵触;所述的移动销位于所述的移动块和耐磨块之间,贯穿所述的移动块和耐磨块,连接所述的移动块和耐磨块。

9.进一步的,所述的连接块内设置有连接销,所述的连接销贯穿所述的连接块,一端深入所述的模具本体,连接所述的模具本体,一端深入所述的底部滑块内,与所述的底部滑块相抵触。

10.进一步的,所述的底部滑块上设置有滑槽,所述的滑槽与所述的连接销相配合,限制所述的连接块的移动范围。

11.进一步的,所述的滑块的一侧设置有推动块和连接板,所述的推动块一侧与所述的滑块固定连接,一侧深入所述的模体内部;所述的连接板位于所述的推动块的一侧,位于所述的模体的内部,与所述的推动块固定连接。

12.进一步的,所述的第一模具、第二模具和第三模具的耐磨块沿水平方向上向上倾斜12-15度,沿所述的成型型腔由内向外逐渐抬高。

13.进一步的,所述的耐磨块设置有多个,分布在所述的滑块的下方,每一个所述的耐磨块与所述的滑块相配合,外形尺寸一般采用长100mm,宽74mm,最大高度为53mm。在整个所述的分体模具中,这样的尺寸可以很好的支撑所述的移动模体,但是不会整体占用模具基座的位置,提高所述的移动模体在模具基座上空间使用效率。

14.进一步的,所述的第四模具和第五模具的底部滑块沿水平方向上向上倾斜3-5度,沿所述的成型型腔由内向外逐渐抬高。

15.进一步的,每一个所述的分体模具还包括抵触模体、移动模体和推动模板;所述的抵触模体位于所述的模具基座相配合,在所述的模具基座上移动,一侧延伸至所述的成型型腔中;所述的移动模体位于所述的抵触模体的一侧,与所述的抵触模体相连接,带动所述的抵触模体在所述的模具基座上移动;所述的推动模板位于所述的移动模体的一侧,与所述的移动模体相连接。

16.进一步的,所述的抵触模体位于所述的分体模具的一侧,作为形成所述的成型型腔的外壁,其中所述的第一模具、第二模具和第三模具的抵触模体上设置有多个针杆,所述的针杆排布在所述的抵触模体的内壁上,用于生产产品外壁上的网状通孔。

17.进一步的,所述的第一模具、第二模具和第三模具的抵触模体的一侧呈圆弧外形,所述的第一模具位于中间位置,两侧与所述的第二模具和第三模具相抵触,三者配合形成圆弧外形,配合注塑产品的外形。

18.进一步的,所述的第一模具、第二模具和第三模具的移动模体的底部设置有移动座,所述的滑块和连接结构均设置在所述的移动座的内部。

19.进一步的,所述的第四模具和第五模具的移动模体的底部也设置有移动座,所述的执行块和连接块均设置在所述的移动座的内部。

20.进一步的,在模具脱模时,所述的第一模具首先脱离,进行第一步脱模,随后所述的第二模具和第三模具进行脱离,最后所述的第四模具和第五模具进行脱离,分步脱离操

作,防止多个所述的分体模具同时移动,形成干涉。

21.与现有技术相比,本发明提供的一种便于网状通孔脱模的注塑模具,通过分体模具和固定模具的组合来形成注塑模具的成型型腔,利用抵触模体上的针杆来实现产品表面的网状通孔,而通过分体模具上的滑块和耐磨块相配合,使得模具在脱模时抵触模体一边后退一边向上移动,使得针杆脱离注塑成型的产品时也在不断上移,防止针杆因为脱模动作和自身重力而向下移动,造成挂钩现象,从而影响产品的表面网状通孔,而控制耐磨块和滑块之间的倾斜角度,可以保证针杆克服重力影响,在移动过程中不仅不会向下运动,而通过向上的移动轨迹也可以抵消因重力下垂的变形,实现整体脱模时保障产品表面网状通孔的品质。

附图说明

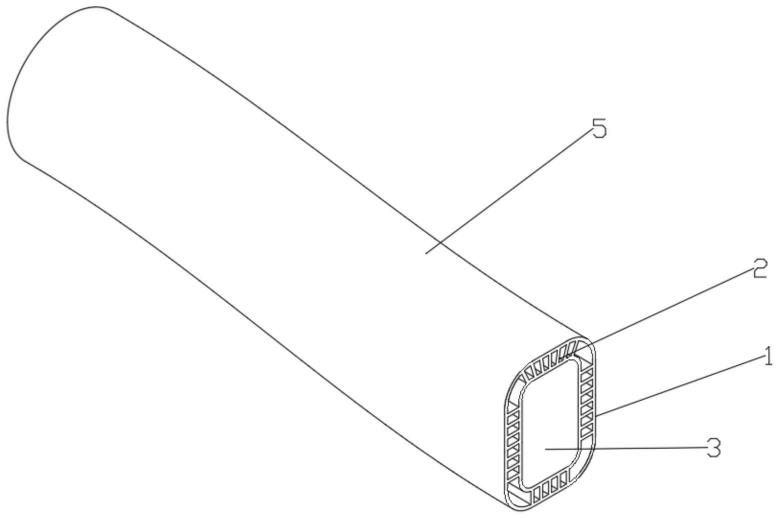

22.图1示出本发明的整体结构示意图。

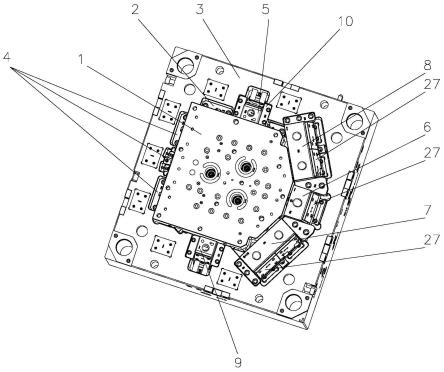

23.图2示出本发明的第一模具的结构示意图。

24.图3示出本发明的第二模具的结构示意图。

25.图4示出本发明的第三模具的结构示意图。

26.图5示出本发明的第一模具、第二模具和第三模具的移动底座的剖视图。

27.图6示出本发明的第四模具和第五模具的移动底座的剖视图。

28.其中:1.公模、2.母模、3.模具基座、4.固定模具、5.分体模具、6.第一模具、7.第二模具、8.第三模具、9.第四模具、10.第五模具、11.滑块、12.模体、13.连接结构、14.耐磨块、15.执行块、16.连接块、17.模具本体、18.底部滑块、19.固定销、20.移动销、21.连接销、22.滑槽、23.推动块、24.连接板、25.抵触模体、26.移动模体、27.推动模板、28.移动座。

具体实施方式

29.如图所示,一种便于网状通孔脱模的注塑模具,包括公模1和母模2,所述的母模2和公模1相互配合,所述的母模2下方设置有模具基座3,所述的母模2固定在所述的模具基座3上;所述的公模1位于所述的母模2的上方,与所述的母模2相配合;所述的母模2包括固定模具4和分体模具5,所述的分体模具5设置有多个,相邻两个所述的分体模具5相互抵触,环形分布在所述的模具基座3上,内壁与所述的固定模具4组合成成型型腔;多个所述的分体模具5从一侧分布为第四模具9、第二模具7、第一模具6、第三模具8和第五模具10,其中所述的第一模具6位于中心,两侧分别布置第二模具7和第三模具8,在所述的第二模具7的一侧设置所述的第四模具9,在所述的第三模具8的一侧设置所述的第五模具10;

30.其中,所述的第一模具6、第二模具7和第三模具8的结构相同,均包括滑块11、模体12、连接结构13和耐磨块14;所述的滑块11位于所述的模具基座3上,与所述的模具基座3相连接;所述的模体12位于所述的滑块11的一侧,与所述的滑块11固定连接;所述的连接结构13位于所述的滑块11和耐磨块14之间,连接所述的滑块11和耐磨块14;所述的耐磨块14与所述的滑块11相配合,固定在所述的模具基座3上;

31.其中,所述的第四模具9和第五模具10的结构相同,均包括执行块15、连接块16、模具本体17和底部滑块18;所述的执行块15位于所述的连接块16的一侧,与所述的连接块16相连接;所述的连接块16位于所述的底部滑块18的上方,一侧与所述的执行块15相连接,一

侧与所述的模具本体17固定连接,底部与所述的底部滑块18相抵触;所述的底部滑块18固定在所述的模具基座3上,与所述的模具基座3固定连接。

32.进一步的,所述的连接结构13包括固定销19和移动销20;所述的固定销19贯穿所述的滑块块,延伸至所述的模体12内部,连接所述的滑块和模体12;所述的移动销20位于所述的滑块和耐磨块14之间,贯穿所述的滑块和耐磨块14,连接所述的移动块和耐磨块14。

33.进一步的,所述的连接块16内设置有连接销21,所述的连接销21贯穿所述的连接块16,一端深入所述的模具本体17,连接所述的模具本体17,一端深入所述的底部滑块18内,与所述的底部滑块18相抵触。

34.进一步的,所述的底部滑块18上设置有滑槽22,所述的滑槽22与所述的连接销21相配合,限制所述的连接块16的移动范围。

35.进一步的,所述的滑块11的一侧设置有推动块23和连接板24,所述的推动块23一侧与所述的滑块11固定连接,一侧深入所述的模体12内部;所述的连接板24位于所述的推动块23的一侧,位于所述的模体12的内部,与所述的推动块23固定连接。

36.进一步的,所述的第一模具6、第二模具7和第三模具8的耐磨块14沿水平方向上向上倾斜12-15度,沿所述的成型型腔由内向外逐渐抬高。

37.进一步的,所述的耐磨块14设置有多个,分布在所述的滑块11的下方,每一个所述的耐磨块14与所述的滑块11相配合,外形尺寸一般采用长100mm,宽74mm,最大高度为53mm。在整个所述的分体模具5中,这样的尺寸可以很好的支撑所述的移动模体26,但是不会整体占用模具基座3的位置,提高所述的移动模体26在模具基座3上空间使用效率。

38.进一步的,所述的第四模具9和第五模具10的底部滑块1811沿水平方向上向上倾斜3-5度,沿所述的成型型腔由内向外逐渐抬高。

39.进一步的,每一个所述的分体模具5还包括抵触模体25、移动模体26和推动模板27;所述的抵触模体25位于所述的模具基座3相配合,在所述的模具基座3上移动,一侧延伸至所述的成型型腔中;所述的移动模体26位于所述的抵触模体25的一侧,与所述的抵触模体25相连接,带动所述的抵触模体25在所述的模具基座3上移动;所述的推动模板27位于所述的移动模体26的一侧,与所述的移动模体26相连接。

40.进一步的,所述的抵触模体25位于所述的分体模具5的一侧,作为形成所述的成型型腔的外壁,其中所述的第一模具6、第二模具7和第三模具8的抵触模体25上设置有多个针杆,所述的针杆排布在所述的抵触模体25的内壁上,用于生产产品外壁上的网状通孔。

41.进一步的,所述的第一模具6、第二模具7和第三模具8的抵触模体25的一侧呈圆弧外形,所述的第一模具6位于中间位置,两侧与所述的第二模具7和第三模具8相抵触,三者配合形成圆弧外形,配合注塑产品的外形。

42.进一步的,所述的第一模具6、第二模具7和第三模具8的移动模体26的底部设置有移动座28,所述的滑块11和连接结构13均设置在所述的移动座28的内部。

43.进一步的,所述的第四模具9和第五模具10的移动模体26的底部也设置有移动座28,所述的移动块和连接块16均设置在所述的移动座28的内部。

44.进一步的,在模具脱模时,所述的第一模具6首先脱离,进行第一步脱模,随后所述的第二模具7和第三模具8进行脱离,最后所述的第四模具9和第五模具10进行脱离,分步脱离操作,防止多个所述的分体模具5同时移动,形成干涉。

45.在使用时,所述的第一模具6、第二模具7、第三模具8、第四模具9和第五模具10相互抵触,与所述的固定模具一同形成所述的成型型腔,注塑工作在所述的成型型腔内部实现,同时在注塑产品的表面要进行网状分布的通孔制造,因此在所述的第一模具6、第二模具7和第三模具8的抵触模体25内表面设置网状分布的针杆,在注塑时提供通孔的生产模具,因为注塑工艺的特殊性,产品材料熔融在所述的成型型腔内部,通孔和针杆由于重力因素,在脱模后退时,所述的针杆会挂蹭到通孔,将已成型的通孔刮伤,产品发生不良,因此所述的第一模具6、第二模具7和第三模具8的移动模体26下方设置有移动座28,所述的滑块位于所述的移动座28内,与所述的耐磨块14相配合,所述的耐磨块14和滑块均倾斜向上12-15度,因此在模具脱模时,所述的抵触模体25在向后退时向上移动,因此可以防止所述的针杆刮蹭到通孔,提高产品注塑的品质。

46.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制性技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。