一种复合材料进气道用3d打印模具结构及加工方法

技术领域

1.本发明涉及热塑性3d打印模具技术领域,具体为一种复合材料进气道用3d打印模具结构及加工方法。

背景技术:

2.复合材料具有比模量高、比强度高以及能够一体化进行结构设计与制造等优点,日前复合材料成为航空航天、新能源汽车、风电储能等领域主要结构材料,特备是热塑性复合材料高层剪韧性、耐冲击性能强、可回收循环利用等优点逐渐成为研究发展的方向,结合热塑性材料优良的成型特点,用于3d打印成型复合材料成型模具。

3.进气道是飞机结构的主要零部件,是保证飞机发动机正常工作的关键零部件,为了减轻飞机重量,提高飞机的机动性和续航能力,飞机进气道采用复合材料成型。为了保证进气道的精准外形,成型进气道需要借助成型模具。当前成型进气道的主要模具采用金属材料,但是金属模具存在重量重,加工周期长,特殊结构存在加工限制等缺点。本发明提供了一种复合材料进气道用3d打印模具结构设计及其加工方法,用于复合材料进气道成型模具的制造;采用3d打印成型的模具具有成型周期短,成本低,可以一体化成型模具,加工特殊结构的模具。

技术实现要素:

4.本发明的目的在于提供一种复合材料进气道用3d打印模具结构及加工方法,以解决上述背景技术中现有的问题。

5.为实现上述目的,本发明提供如下技术方法:一种复合材料进气道用3d打印模具结构,包括进气道本体,所述进气道本体的内侧安装有格栅,所述进气道本体的内侧安装有成型面,格栅和成型面的内侧安装有内表面,进气道本体的输入端安装有进气口,进气道本体的输出端安装有出气口。

6.优选的,结构从所述进气口通过进气道本体逐渐过渡到出气口,其中进气口设计成长方形,其中出气口设计成圆形,进气道本体从长方向逐渐向圆形过渡。

7.优选的,所述成型面通过格栅和内表面相连接成整体。

8.优选的,成型面的外表面厚度设计成24

±

0.5mm,所述成型面的顶板厚度为等壁厚;所述成型面的外表面采用短切碳纤维增强热塑性树脂复合材料,内表面的厚度设计成24

±

0.5mm,所述内表面的厚度为等壁厚;所述内表面的顶板采用短切碳纤维增强热塑性树脂复合材料,格栅的厚度设计成24

±

0.5mm,所述格栅的顶板厚度为等壁厚,格栅的间距设计成70

±

1mm;所述格栅采用短切碳纤维增强热塑性树脂复合材料。

9.优选的,所述出气口设计成900

±

0.1mm,进气口设计成900

±

0.1mm

×

700

±

0.1mm;所述进气道本体的隔热板采用短切碳纤维增强热塑性树脂复合材料。

10.优选的,复合材料进气道用3d打印模具的加工方法主要包括以下步骤:

11.s1、根据进气道结构,提取进气道内表面外形,以内表面外形为基准,设计进气道

成型模具外表面,设计模具结构;

12.s2、根据模具结构,在3d打印软件生成打印路径;

13.s3、制备方法包括采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印,所述进气道本体的增强纤维为碳纤维,纤维长度5mm;所述进气道本体的热塑性基体为pps树脂,状态为圆柱体颗粒状,粒径3mm;密度为1.25g/cm3;拉伸强度140

±

2mpa;软化温度155

±

2℃,热膨胀系数为60

×

10-6/℃;

14.s4、采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印制备模具毛坯,所述的打印原材料挤出温度为340℃,螺杆挤出转速1200rad/min;打印热塑性模具的单层线宽24

±

1mm;

15.s5、设定打印加压的压辊压力为3

±

0.1mpa,压辊的温度通过冷却水控制温度在80

±

5℃;

16.s6、根据编制的打印程序开始打印,从出气口4开始打印,逐层堆叠,直至打印出完整模具毛坯结构,并且在出气口4和进气口6预留20mm的余量;

17.s7、模具毛坯加工完成,将模具毛坯用结构胶固定在五轴加工机床,根据模具结构数模编制机加工程序,加工模具成型面(外表面),加工刀具的转速2000r/min;加工速度50mm/min,整个型面分2次加工,第一次加工出光滑外表面,加工量5mm;第二次精加工外形,加工量0.05mm,保证成型面精度满足0.05mm。

18.与现有技术相比,本发明的有益效果是:本发明公开了一种复合材料进气道用3d打印模具结构及其加工方法,所设计的内外表面通过格栅结构相连接,形成了具有减重优势明显的夹层结构,采用的碳纤维增强聚苯硫醚树脂复合材料耐温性能高;本发明提供的复合材料进气道用3d打印模具结构及其加工方法,实现复合材料进气道模具的低成本制造,缩短了模具制造周期,采用3d打印制造的一体化增材制造方法,与金属材料相比,显著的降低了重量。

附图说明

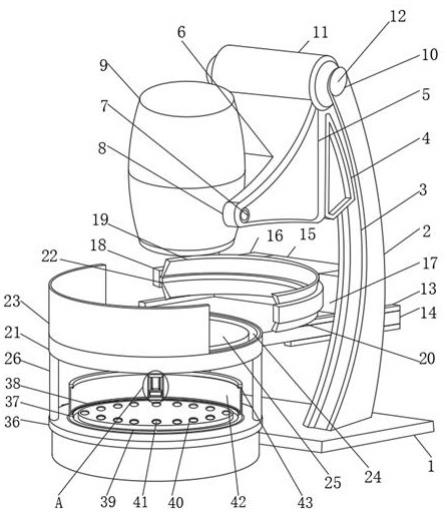

19.图1为本发明的进气道3d打印模具结构示意图;

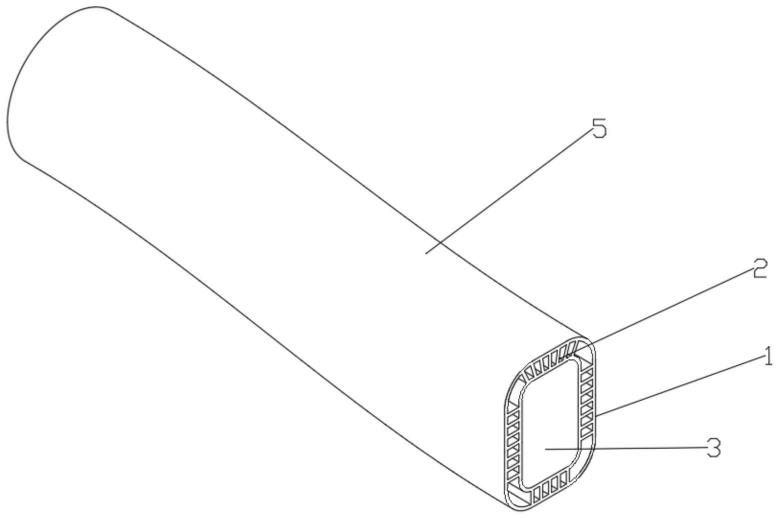

20.图2为本发明的进气道出气口示意图;

21.图3为本发明的进气道进气口示意图;

22.其中,1、成型面;2、格栅;3、内表面;6、进气口;5、进气道本体;4、出气口。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方法进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1、图2和图3,一种复合材料进气道用3d打印模具结构;

25.实施例一:

26.包括进气道本体5,其特征在于,所述进气道本体5的内侧安装有格栅2,所述进气道本体5的内侧安装有成型面1,格栅2和成型面1的内侧安装有内表面3,进气道本体5的输

入端安装有进气口6,进气道本体5的输出端安装有出气口4;

27.结构从所述进气口6通过进气道本体5逐渐过渡到出气口4,其中进气口6设计成长方形,其中出气口4设计成圆形,进气道本体5从长方向逐渐向圆形过渡;

28.所述成型面1通过格栅2和内表面3相连接成整体;

29.所述成型面1的外表面厚度设计成24

±

0.5mm,所述成型面1的顶板厚度为等壁厚;所述成型面1的外表面采用短切碳纤维增强热塑性树脂复合材料,内表面3的厚度设计成24

±

0.5mm,所述内表面3的厚度为等壁厚;所述内表面3的顶板采用短切碳纤维增强热塑性树脂复合材料。格栅2的厚度设计成24

±

0.5mm,所述格栅2的顶板厚度为等壁厚,格栅2的间距设计成70

±

1mm;所述格栅2采用短切碳纤维增强热塑性树脂复合材料;

30.所述出气口4设计成900

±

0.1mm,进气口6设计成900

±

0.1mm

×

700

±

0.1mm;所述进气道本体5的隔热板采用短切碳纤维增强热塑性树脂复合材料;

31.该方法主要包括以下步骤:

32.s1、根据进气道3结构,提取进气道3内表面外形,以内表面外形为基准,设计进气道成型模具外表面,设计模具结构;

33.s2、根据模具结构,在3d打印软件生成打印路径;

34.s3、制备方法包括采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印,所述进气道本体5的增强纤维为碳纤维,纤维长度5mm;所述进气道本体5的热塑性基体为pps树脂,状态为圆柱体颗粒状,粒径3mm;密度为1.25g/cm3;拉伸强度140

±

2mpa;软化温度155

±

2℃,热膨胀系数为60

×

10-6/℃;

35.s4、采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印制备模具毛坯,所述的打印原材料挤出温度为340℃,螺杆挤出转速1200rad/min;打印热塑性模具的单层线宽24

±

1mm;

36.s5、设定打印加压的压辊压力为3

±

0.1mpa,压辊的温度通过冷却水控制温度在80

±

5℃;

37.s6、根据编制的打印程序开始打印,从出气口4开始打印,逐层堆叠,直至打印出完整模具毛坯结构,并且在出气口4和进气口6预留20mm的余量;

38.s7、模具毛坯加工完成,将模具毛坯用结构胶固定在五轴加工机床,根据模具结构数模编制机加工程序,加工模具成型面1外表面,加工刀具的转速2000r/min;加工速度50mm/min,整个型面分2次加工,第一次加工出光滑外表面,加工量5mm;第二次精加工外形,加工量0.05mm,保证成型面1精度满足0.05mm。

39.实施例二:

40.包括进气道本体5,所述进气道本体5的内侧安装有格栅2,所述进气道本体5的内侧安装有成型面1,格栅2和成型面1的内侧安装有内表面3,进气道本体5的输入端安装有进气口6,进气道本体5的输出端安装有出气口4;

41.结构从所述进气口6通过进气道本体5逐渐过渡到出气口4,其中进气口6设计成长方形,其中出气口4设计成圆形,进气道本体5从长方向逐渐向圆形过渡;

42.所述成型面1通过格栅2和内表面3相连接成整体;

43.所述成型面1的外表面厚度设计成25

±

0.5mm,所述成型面1的顶板厚度为等壁厚;所述成型面1的外表面采用短切碳纤维增强热塑性树脂复合材料,内表面3的厚度设计成25

±

0.5mm,所述内表面3的厚度为等壁厚;所述内表面3的顶板采用短切碳纤维增强热塑性树脂复合材料。格栅2的厚度设计成25

±

0.5mm,所述格栅2的顶板厚度为等壁厚,格栅2的间距设计成75

±

1mm;所述格栅2采用短切碳纤维增强热塑性树脂复合材料;

44.所述出气口4设计成1000

±

0.1mm,进气口6设计成1000

±

0.1mm

×

700

±

0.1mm;所述进气道本体5的隔热板采用短切碳纤维增强热塑性树脂复合材料;

45.该方法主要包括以下步骤:

46.s1、根据进气道3结构,提取进气道3内表面外形,以内表面外形为基准,设计进气道成型模具外表面,设计模具结构;

47.s2、根据模具结构,在3d打印软件生成打印路径;

48.s3、制备方法包括采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印,所述进气道本体5的增强纤维为碳纤维,纤维长度5mm;所述进气道本体5的热塑性基体为pps树脂,状态为圆柱体颗粒状,粒径3mm;密度为1.25g/cm3;拉伸强度140

±

2mpa;软化温度155

±

2℃,热膨胀系数为60

×

10-6/℃;

49.s4、采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印制备模具毛坯,所述的打印原材料挤出温度为340℃,螺杆挤出转速1200rad/min;打印热塑性模具的单层线宽24

±

1mm;

50.s5、设定打印加压的压辊压力为3

±

0.1mpa,压辊的温度通过冷却水控制温度在80

±

5℃;

51.s6、根据编制的打印程序开始打印,从出气口4开始打印,逐层堆叠,直至打印出完整模具毛坯结构,并且在出气口4和进气口6预留20mm的余量;

52.s7、模具毛坯加工完成,将模具毛坯用结构胶固定在五轴加工机床,根据模具结构数模编制机加工程序,加工模具成型面1外表面,加工刀具的转速2000r/min;加工速度50mm/min,整个型面分2次加工,第一次加工出光滑外表面,加工量4mm;第二次精加工外形,加工量0.04mm,保证成型面1精度满足0.05mm。

53.实施例三:

54.包括进气道本体5,所述进气道本体5的内侧安装有格栅2,所述进气道本体5的内侧安装有成型面1,格栅2和成型面1的内侧安装有内表面3,进气道本体5的输入端安装有进气口6,进气道本体5的输出端安装有出气口4;

55.结构从所述进气口6通过进气道本体5逐渐过渡到出气口4,其中进气口6设计成长方形,其中出气口4设计成圆形,进气道本体5从长方向逐渐向圆形过渡;

56.所述成型面1通过格栅2和内表面3相连接成整体;

57.所述成型面1的外表面厚度设计成25

±

0.5mm,所述成型面1的顶板厚度为等壁厚;所述成型面1的外表面采用短切碳纤维增强热塑性树脂复合材料,内表面3的厚度设计成25

±

0.5mm,所述内表面3的厚度为等壁厚;所述内表面3的顶板采用短切碳纤维增强热塑性树脂复合材料,格栅2的厚度设计成25

±

0.5mm,所述格栅2的顶板厚度为等壁厚,格栅2的间距设计成75

±

1mm;所述格栅2采用短切碳纤维增强热塑性树脂复合材料;

58.所述出气口4设计成1000

±

0.1mm,进气口6设计成900

±

0.1mm

×

700

±

0.1mm;所述进气道本体5的隔热板采用短切碳纤维增强热塑性树脂复合材料;

59.该方法主要包括以下步骤:

60.s1、根据进气道3结构,提取进气道3内表面外形,以内表面外形为基准,设计进气道成型模具外表面,设计模具结构;

61.s2、根据模具结构,在3d打印软件生成打印路径;

62.s3、制备方法包括采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印,所述进气道本体5的增强纤维为碳纤维,纤维长度5mm;所述进气道本体5的热塑性基体为pps树脂,状态为圆柱体颗粒状,粒径3mm;密度为1.25g/cm3;拉伸强度140

±

2mpa;软化温度155

±

2℃,热膨胀系数为60

×

10-6/℃;

63.s4、采用碳纤维增强热塑树脂颗粒原材料通过3d打印设备打印制备模具毛坯,所述的打印原材料挤出温度为340℃,螺杆挤出转速1200rad/min;打印热塑性模具的单层线宽24

±

1mm;

64.s5、设定打印加压的压辊压力为3

±

0.1mpa,压辊的温度通过冷却水控制温度在80

±

5℃;

65.s6、根据编制的打印程序开始打印,从出气口4开始打印,逐层堆叠,直至打印出完整模具毛坯结构,并且在出气口4和进气口6预留15mm的余量;

66.s7、模具毛坯加工完成,将模具毛坯用结构胶固定在五轴加工机床,根据模具结构数模编制机加工程序,加工模具成型面1外表面,加工刀具的转速2000r/min;加工速度50mm/min,整个型面分2次加工,第一次加工出光滑外表面,加工量6mm;第二次精加工外形,加工量0.04mm,保证成型面1精度满足0.04mm。

67.工作原理,气体从进气道3的内部进入到进气道本体5的内部,然后从出气口4排出,格栅2增加装置的强度。

68.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。