1.本发明的技术领域是由具有改进的抗冲击特性的复合材料制成的增强部件的制造领域。

2.本发明在涡轮发动机的领域具有特别受关注的应用,特别是用于制造由受到震动或冲击的复合材料制成的部件,例如风扇叶片或机壳。

3.发明背景

4.传统上,已知具有多种聚合增强层的复合材料在冲击作用下沿厚度方向具有某些弱点。然后,不同组分的增强层可通过分层分离。

5.复合材料的该弱点在涡轮发动机的领域很明显有问题。事实上,某些部件,特别是由复合材料制成的风扇叶片,更容易受到冲击,并可能遭受异物(例如鸟、冰雹或卵石)的冲击,其可能导致复合部件的结构退化。

6.为了增强复合部件的增强层的内聚性,已经开发了特别是在申请人提交的专利申请fr2732406和fr2861143中描述的三维编织增强纤维的技术。

7.然而,这种技术相对复杂并且实施起来成本高。因此,出于成本效益方面的原因,对于承受更小应力的由涡轮发动机的复合材料制成的某些部件,该实施技术不适用,即使这些部件可能会受到冲击或震动,具有例如导致分层的风险。

8.为了增强由不同复合层板制造的由复合材料制成的面板的不同增强层的内聚性,并且因此改进面板的抗分层现象能力,已开发出一种横向接缝技术,其在层板的堆叠过程中通过在层板之间插入碳纳米管,改进了复合材料的不同增强层与碳纤维的内聚性。

9.该技术更具体地包括将竖直碳纳米管“森林”放置在非聚合复合材料的层板上,并在预浸碳的两个层板之间插入用纳米管增强的该复合材料层板,直到获得了一种预浸碳的16层板的堆叠。

10.然而,对于在基板整体上竖直地生长纳米管,以及对于将纳米管精确地定位在预浸料层板上来说,该技术需要很复杂地实施。

发明概要

11.在这种情况下,本发明提出了一种替代实施方案,其可以简化制造由复合材料制成的部件,例如用纳米管增强的复合多层面板,以在冲击过程中增强不同复合材料层的内聚性。

12.为此,本发明涉及一种用纳米管增强的复合部件的制造方法,所述方法包括堆叠步骤,所述堆叠步骤包括堆叠多个预浸料复合层板和集成纳米管的至少一个复合层板,所述集成纳米管的至少一个复合层板定位在两个预浸料复合层板之间的层板间空间中,所述制造方法的特征在于,所述集成纳米管的至少一个复合层板为具有热塑性部件的层板,所述纳米管集成在所述热塑性部件中。

13.除前一段落提及的特征外,根据本发明的制造方法可具有单独地或根据其所有技术上的可能组合考虑的以下之中的一个或多个互补特征:

[0014]-所述集成纳米管的至少一个复合层板具有热塑性基质和/或诸多热塑性纤维;

[0015]-所述集成纳米管的至少一个复合层板为热塑性纤维网,所述纳米管集成在所述热塑性纤维中;

[0016]-所述热塑性纤维网为无纺布热塑性纤维网;

[0017]-热塑性纤维网的单位面积重量介于15g/m2到100g/m2之间;

[0018]-所述集成纳米管的至少一个复合层板集成碳纳米管;

[0019]-所述堆叠步骤包括堆叠多个预浸料复合层板以及集成纳米管的多个复合层板,在两个预浸料复合层板之间的每个层板间空间接收集成纳米管的复合层板;

[0020]-所述方法包括在温度条件下加压并放置由所述堆叠步骤产生的复合层板的叠层的步骤;

[0021]-所述方法包括制造所述集成纳米管的复合层板的步骤,所述制造步骤包括混合热塑性聚合物和纳米管粉末的子步骤;

[0022]-所述热塑性聚合物为一种熔点介于85℃和148℃之间的聚合物;

[0023]-热塑性聚合物是一种基于聚己内酰胺和聚六亚甲基己二胺的共聚物;

[0024]-由所述混合子步骤产生的混合物具有介于1%和10%之间的纳米管粉末品级,优选地介于3%和4%之间;

[0025]-所述集成纳米管的复合层板的所述制造步骤包括:

[0026]-通过一种模具挤出由所述子混合步骤产生的所述混合物的子步骤,所述模具被确定尺寸以获得填充有直径介于30到70微米的纳米管的热塑性聚合物长丝;

[0027]-熔融和吹塑成型所述填充有纳米管的热塑性聚合物长丝的子步骤。

[0028]

本发明的主题也是一种由根据本发明的制造方法实施的复合部件,其特征在于,所述复合部件是涡轮发动机部件。

[0029]

本发明的主题也是一种涡轮发动机,其特征在于,其包括一种由根据本发明的制造方法实施的复合部件。

[0030]

在阅读以下的说明书后并通过检查其附图,可以更好地理解本发明及其不同应用。

[0031]

附图简要说明

[0032]

这些附图仅供参考,并且绝不限制本发明。

[0033]

图1示出了一种示出根据本发明的制造方法的主要步骤的概要图。

[0034]

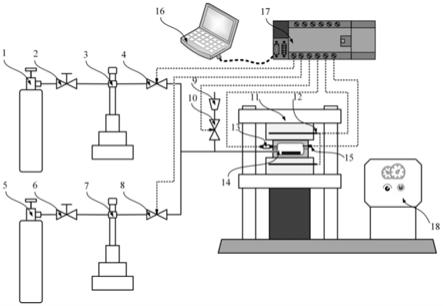

图2示出了在图1所示的制造方法的第二步骤中,用纳米管增强的无纺布热塑性纤维网的制造步骤的整体视图。

[0035]

图3示出了不同预浸料以及在图1所示的制造方法的第三步骤过程中制造的用纳米管增强的不同无纺布热塑性纤维网的示例性堆叠。

[0036]

除非另有说明,不同附图中出现的同一原件仅具有单一附图标记。

具体实施方式

[0037]

图1示出了一种示出根据本发明的制造方法100的主要步骤的概要图。

[0038]

根据本发明的制造方法100可以制造由复合材料制成的部件,所述部件具有关于抵抗例如在沿部件的横向方向(即垂直于增强纤维的方向)受到冲击之后的分层现象的改

进特性。

[0039]

根据本发明的制造方法100有利地是一种涡轮发动机的复合部件10的制造方法。然而,根据本发明的制造方法100也可以在其他相邻的技术领域中具有其他应用,这需要制造特别是制造成本降低的具有改进的抗冲击性的复合部件。

[0040]

根据本发明的制造方法100更具体地是一种由多个预浸料层板220制造的由复合材料制成的部件10的制造方法。

[0041]

作为提醒,预浸料是一种由热固性树脂(也称为基质)或热塑性聚合物(也称为热塑性树脂)构成的半成品,其浸渍一种由纤维(编织或无纺布的)构成的增强体。该复合材料通常高度地填充有增强纤维,并用于在压力下进行热模塑,以制造成品,所述成品通常由多个预浸料层板组合构成。

[0042]

根据本发明的制造方法100的第一步骤101包括制备多个预浸料层板220,其将构成成品复合部件10的不同结构层。

[0043]

例如,当在辊筒中实现预浸料的调节时,不同的预浸料层板220由一预浸料辊筒被切割成所需的形状。

[0044]

例如,预浸料是一种基于编织碳纤维和环氧化物基质,或paek(聚芳醚酮)基质的预浸料。

[0045]

常规地根据待制造部件的类型以及由所述部件承受的应力进行增强纤维、基质、编织和纤维定向的选择。

[0046]

根据本发明的制造方法100的第二步骤102包括制备由集成纳米管的热塑性部件组成的至少一个复合层板210。

[0047]

具有集成纳米管的热塑性部件的复合层板210的作用是在由前述的两个预浸料层板220制造的成品复合部件10的两个结构层之间实现接合,或内聚,增强。

[0048]

例如,用纳米管“掺杂”的复合层板为具有热塑性基质的层板,所述热塑性基质结合有纳米管。

[0049]

例如,掺杂有纳米管的复合层板是一种“掺杂有”纳米管的具有热塑性纤维的层板,即该层板在热塑性纤维的缠绕中结合有纳米管。

[0050]

纳米管由以形成管的方式缠绕在该纳米管上的一个或多个原子薄层组成。纳米管可以是单壁纳米管(swnt)或多壁纳米管(mwnt)。

[0051]

当所使用的纳米管为单壁纳米管时,它们例如具有约2nm的直径以及约5μm的长度。

[0052]

当所使用的纳米管为多壁纳米管时,它们例如具有约10nm的直径以及约2μm的长度。

[0053]

例如,所使用的纳米管是碳纳米管。然而,其他已知类型的纳米管可用作本发明中所提到的碳纳米管的替代物。

[0054]

根据一个示例性实施例,集成纳米管的复合层板210是一种热塑性纤维网(也称为毡或垫),有利地为无纺布的。无纺布热塑性纤维网层板的作用是在由两个预浸料层板220所制造的成品复合部件10的两个结构层之间实现接合,或内聚,增强。

[0055]

例如,当在辊筒中实现热塑性纤维网的调节时,无纺布热塑性纤维网的层板由辊筒被切割成所需的形状。

[0056]

无纺布热塑性纤维网的层板可以简化该制造方法和成本价格。然而,也设想了在某些构造中使用编织热塑性纤维网的层板。

[0057]

第二步骤102可任选地包括制造集成纳米管的复合层板的子步骤102a,特别是无纺布热塑性纤维网。

[0058]

无纺热塑性纤维网是一种由热塑性纤维彼此缠绕而无需编织所形成的特定类型的材料。通过熔融-吹塑成型的热方法实现了热塑性纤维的彼此保持,这可以不使用化学粘合剂完成。

[0059]

本发明的无纺布热塑性纤维网是一种用纳米管“掺杂”的热塑性纤维网,即该网在热塑性纤维的缠绕中结合有纳米管。

[0060]

例如,无纺布热塑性纤维网具有介于15g/m2到100g/m2之间的单位面积重量。

[0061]

图2示出了用纳米管“掺杂”的无纺布热塑性纤维网的制造原理,其用作粘合剂以增强复合部件的不同结构层的抗分层能力。

[0062]

首先,经由进料斗202将热塑性聚合物的颗粒201或粉末引入到用于制造混合物的具有蜗杆的挤出机203中,所述挤出机203具有不同的加热区域以降低沿蜗杆的混合物粘度。

[0063]

第二,该混合物填充有纳米管粉末207。该混合物有利地填充有介于1%和10%之间的纳米管粉末207(例如,碳纳米管粉末),以获得具有适用于被加热混合物在模具204中通过的粘度的混合物。优选地,热塑性聚合物的混合物填充有介于3%和4%之间的碳纳米管粉末207。

[0064]

第三,蜗轮螺杆连续地揉捏、压缩、剪切、加热和输送因此被填充到模具204的混合物。

[0065]

第四,填充有纳米管的混合物穿过具有一种带有相对薄开口的网格形状的模具204,以形成填充有直径为几十毫米(例如在30和70μm之间)的纳米管的热塑性聚合物长丝。

[0066]

第五,通过熔融和吹塑成型操作,填充有纳米管的不同热塑性长丝彼此缠绕和结合。

[0067]

第六,缠绕和热结合的长丝206缠绕在旋转芯轴205周围,以形成一种填充有纳米管的无纺布热塑性纤维网210。

[0068]

用于制造填充有纳米管的无纺布热塑性纤维网210的热塑性聚合物是一种具有介于85℃和148℃之间的低熔点的聚合物,根据用于制造复合部件的预浸料基质选择热塑性聚合物的熔点温度。例如,热塑性聚合物可以是基于聚己内酰胺(聚酰胺6(pa6))和聚六亚甲基己二胺(聚酰胺6.6(pa6.6))的共聚酰胺pa 6.6/6,其熔点为约106℃。

[0069]

根据本发明的制造方法100的第三步骤103包括在成型工具中堆叠多个预浸料层板220,预浸料层板220具有集成纳米管的至少一个复合层板210,例如无纺布热塑性纤维网,所述集成纳米管的至少一个复合层板210定位在两个预浸料层板220之间的层板间空间221中。

[0070]

根据一种替代实施方式,叠层可包括在两个预浸料层板220之间的多个集成纳米管的复合层板210。

[0071]

为此,图3示出了多个预浸料层板220和集成纳米管的多个复合层板210的叠层230,集成纳米管的复合层板210定位在两个预浸料层板220之间。

[0072]

根据一种替代实施方式,可以将集成纳米管的大部分复合材料210唯一地定位在叠层230的特定区域中,例如在叠层的中心,在叠层230的上部区域中,在叠层230的下部区域中,或相反地在叠层230的下部区域和上部区域中。

[0073]

有利地,集成纳米管的复合层板210将至少被放置在与可能的冲击区域相对地(沿厚度方向)定位的区域中。

[0074]

为了增加纳米管在两个预浸料层板200之间的密度,可以以叠加的方式将每单位面积的重量、组分和/或编织不同的集成纳米管的多个复合层板放置在相同的层板间空间221中。

[0075]

根据本发明的制造方法100的第四步骤104包括在真空下、在压力下和在温度条件下将叠层230放置在高压釜中,以制造成品复合部件10。固化参数通常是用于由预浸料制造复合部件的参数。

[0076]

在叠层230的加压和加热过程中,集成纳米管的热塑性复合层板210的热塑性聚合物熔化,并且纳米管与预浸料层板的周围树脂直接地接触。在温度和压力条件下,纳米管粘合到周围基质,并在叠层230的不同复合层之间形成物理增强粘合,因此提高了不同层的内聚性。

[0077]

根据本发明的制造方法100的第五步骤105包括从成型工具脱模成品复合部件10。

[0078]

由于根据本发明的制造方法100以及由于使用填充有纳米管的复合层板,例如填充有纳米管的无纺布热塑性纤维网,纳米管的分布,它们相对于预浸料层板的倾斜是随机的,这可以保证成品部件的不同复合材料层之间的良好集成和良好内聚性,无论成品复合部件10的定向以及所受到的冲击类型如何。

[0079]

因此,通过添加填充有纳米管(例如碳)的热塑性纤维的复合层板,本发明可以有效地并且简单快速地增强预浸料层板的接口,其制造工艺简单且可控。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。