1.本发明涉及一种超薄切割片,尤其涉及一种具有保护层的切割片及其制备方法。

背景技术:

2.电铸切割片是利用电沉积方法,将微粒的金刚石或cbn磨料以金属镍为结合剂沉积于基坯,再使之从基坯分离,而后通过机械加工而形成的整体式超薄切割片。电铸超薄切割片作为精密切割的关键技术,一直是切割加工领域研究和开发的重点,其多用于主轴转速5000~60000n/min外圆切割设备。应用于蓝宝石、单晶硅、玻璃、陶瓷等难于加工硬脆性材料的精密分切。其具有超薄的厚度,厚度在0.03~0.5mm,使其平面的可加工性差,从而难于制作复杂型面的产品结构,通常的这种电铸刀片均为1a1砂轮的平面型结构。

3.额定的被加工产品、切深、设备主轴转速情况下,切割片的磨料粒度是切割加工中影响切割锋利性和产品切口崩边的主要因素。切割片在额定线速度下,去除磨削量的能力取决于磨粒出刃的体积和磨料数量,从而更粗磨料粒径和出刃高度具有更强的磨削能力。然而,磨料的粒径越大切割产品崩边越大,随半导体精密化精细化的发展,产品尺寸越来越小型化,对切口崩边的要求也日趋严格。被加工产品材质也越趋于硬脆,如氮化硅、氮化铝、氧化铝、碳化硅、微晶陶瓷和微晶玻璃等。此外,崩边的要求提高,还严重影响切割的锋利性和加工效率。

4.切割片在切割使用过程中,随使用时间的延长,刃口会出现唇缘效应。刀片外径刃口部分与产品接触的刃口区域径向和两侧边均会发生磨损。尤其是刃口径向和两侧结合处的两个尖端,由于同时受径向和侧向力的磨损,磨损最大,磨料脱落快。中心磨料由于受外表层磨料保护,中心部位磨料和外表面磨料的磨耗比会有较大差异,会使刃口会逐渐出现圆弧或尖的圆弧形,当尖角到一定程度,就需要修刀。一方面侧边磨料的剥落,使中心部位磨粒充分暴露而得不到支撑保护,是加速刀片整体磨料剥落和刀片直径减少并使失效的主要原因。此外,修刀的过程即是刀片修整过程同时也是刀片的损耗过程。西安交大的袁洁等在

«

半导体技术

»

第32卷第5期文章:gba基板切割过程中唇缘效应的产生和改进措施一文中,通过刀片的硬度与切割产品的有效搭配,来减少唇缘效应的产生和提高刀片寿命。还有研究者提出了一种多层超薄金刚石刀片,如专利:cn 103590091 b,这种设计也能有效的减少切割中的唇缘效应和提高刀片的磨削比,同时这种外侧细粒度磨料中心为粗粒度的磨料,也能减小产品切割底面的崩边。

5.划片切割技术逐步的发展,也日渐应用于大切深的加工,如柔性屏载板玻璃叠层后的分切。大尺寸的0.05~0.1mm厚度的超薄玻璃,通过保护层玻璃复合后再叠层复合,切割深度在3~15mm。当产品切割深度达到3mm以上时,由于切割深度大,刀片侧面对切割产品切口端面的重复磨削加剧,产品的切割道口会呈现梯形,从而影响产品加工精度。也有研究者,在划片刀上设计切割面,切割面厚度大于刀坯厚度。如专利:cn 110091260 a,这种设计的确可以解决大尺寸产品切割精度问题,但是这种技术制造切割刀片,制造难度和制造成本极高,而且切割刀片加工精度并不可控,目前市场上并未有可见的成品。

6.材料技术发展日新月益,精密切割所需要加工的难度逐步提高,如碳化硅、碳化硅、微晶玻璃,微晶陶瓷等。这些也就对切割所用的切割刀片的技术提供了新的研究课题。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术的不足,提供一种能够有效减少唇缘效应,提高切割精度的具有保护层的切割片及其制备方法。

8.为解决上述技术问题,本发明提出的技术方案为:一种具有保护层的切割片,包括基坯磨料层和保护层,所述保护层呈u型包覆在基坯磨料层的外圆刃口的径向和两侧,所述保护层为单层或多层,所述保护层与基坯磨料层表层的结合剂层冶金结合,并对基坯磨料层外侧表层磨料形成保护。

9.上述的具有保护层的切割片,优选的,所述保护层通过电镀的方式冶金结合在基坯磨料层外侧表层结合剂上。

10.上述的具有保护层的切割片,优选的,所述保护层冶金结合到基坯磨料层外侧表层结合剂上后形成退刀槽。

11.上述的具有保护层的切割片,优选的,所述保护层通过磁溅射涂层冶金结合在基坯磨料层外侧表层结合剂上,保护层的厚度为2-20μm。

12.上述的具有保护层的切割片,优选的,所述基坯磨料层的外径边沿均匀的设置有多个排屑槽,相邻两个排屑槽之间形成有切割齿;所述保护层呈u型分散包覆在基坯磨料层的切割齿上。

13.上述的具有保护层的切割片,优选的,所述保护层包括金属基材的耐磨涂层或者非金属化合物的耐磨涂层,所述金属基材耐磨涂层中的金属包括ti、nb、f、v、ta、mo、zr、cr、al、si或w中的一种或者多种。

14.上述的具有保护层的切割片,优选的,所述基坯磨料层包括结合剂和磨料,磨料通过结合剂均匀固定并形成基坯磨料层。

15.一种具有保护层的切割片的制备方法,包括以下步骤;1)制作基坯磨料层;2)机械加工基坯磨料层内外径和排屑槽;3)修整基坯磨料层外径同心度,修磨后使得基坯磨料层的刃口区域径向和两侧呈r圆弧,同时r圆弧控制在:0.5t<r<2t,t是基坯磨料层厚度;4)采用电镀涂层或者溅射涂层的方式在基坯磨料层上形成保护层,采用电镀涂层时保护层最外层对磨料覆盖高度位置d=50~90%,采用磁溅射涂层时保护层的厚度为2-20μm。

16.上述的具有保护层的切割片的制备方法,优选的,所述第4)中,采用溅射涂层时还包括以下步骤:将后刀片装入轴套,使需涂层部位暴露,而不需涂层的部位进行屏蔽;腐蚀清理,将装好刀片的轴套放在腐蚀槽架上,使需涂层部位浸入腐蚀液内,机械匀速旋转轴套,使需涂层部位外表层磨料覆盖的镍结合剂被部分腐蚀去除,使得外表层磨料的金属镍结合剂层对磨料覆盖高度d为10~50%;

用纯水清洗轴套使清洁后,迅速用n2气吹干;将装好刀片的轴套装入治具,将治具,装入磁控溅射炉镀膜室前置仓;将治具推入真空仓,在真空度为5.0

×

10-4

pa及以下的状态下,通入纯度99.9%以上的氩气,气流量为15-20sccm,开启脉冲直流偏压为-350 v至-400 v,控制室内气压保持1小时以上;使得镀膜室内气压降到2

×

10-1

pa及以下,开启溅射电源进行溅射,然后同时通入纯度均为99.9%以上的氩气和氮气,氩气流量为15-20sccm,氮气流量为30-40sccm,使镀膜室内压强为5

×

10-1

pa及以下,在切割片涂层区域的外表面结合剂上均沉积一层2-20μm厚的保护层,使得外表层磨料结合剂上的涂层对磨料覆盖高度d为50~90%;在进行溅射的时候基坯磨料层的温度在200℃-250℃。

17.一种外圆切割机,包括上述的保护层的切割片。

18.与现有技术相比,本发明的优点在于:本发明通过在基坯磨料层的外径边沿刃口的径向和两侧边部位上u型包覆保护层,使切割片的性能具备更大的应用范围,并提高刀片使用效果。

19.本发明的具有保护层的切割片在使用的时候,保护层具有以下作用;1、保护层能有效缓解机械加工对刀片加工部位产生的应力和机械损伤。2、保护层可有效提高侧边结合剂对金刚石的把持力,使其不易被剥落,从而对中心金刚石层形成更为有效的保护,也大幅降低切割过程中的唇缘效应,从而提高了刀片的使用寿命。3、保护层通过电镀在基坯磨料层上与结合剂冶金结合后形成退刀槽,避免磨料在切割时的非有效磨削,可有效避免切深过大时产品的切割斜面,从而有效保证产品的加工尺寸。4、在切割片上形成的退刀槽和排屑槽可以形成更为流暢的排屑回路,能有效提高排屑和散热效果。

附图说明

20.图1为实施例1中具有保护层的切割片的结构示意图。

21.图2为实施例1中具有保护层的切割片的剖视结构示意图。

22.图3 为实施例1中修整基坯磨料层上的切割齿前切割片的剖视结构示意图。

23.图4为实施例1中修整基坯磨料层上的切割齿后切割片的剖视结构示意图。

24.图5为实施例1中切割片装入外圆切割机上进行修行的结构示意图。

25.图6为实施例2中保护层在基坯磨料层上形成退刀槽的结构示意图。

26.图例说明1、基坯磨料层;2、保护层;3、排屑槽;4、退刀槽;5、磨料。

具体实施方式

27.为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

28.需要特别说明的是,当某一元件被描述为“固定于、固接于、连接于或连通于”另一元件上时,它可以是直接固定、固接、连接或连通在另一元件上,也可以是通过其他中间连接件间接固定、固接、连接或连通在另一元件上。

29.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义

相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

30.实施例1如图1所示的一种具有保护层的切割片,包括基坯磨料层和保护层,保护层呈u型包覆在基坯磨料层的外圆刃口部位的径向和两侧,保护层与基坯磨料层外表侧的结合剂层冶金结合,并对基坯磨料层外侧表层磨料形成保护。同时,保护层能有效修复机械加工对刀片加工部位产生的应力和机械损伤。

31.在本实施例中,如图3或图4所示,基坯磨料层的厚度t=0.1mm。磨料为金刚石颗粒,磨料粒度为10um。基坯磨料层的外径d=60.04mm,内径为40mm;u保护层的环宽b=2mm。

32.在本实施例中,基坯磨料层的外径边沿均匀的设置有16个排屑槽,相邻两个排屑槽之间形成有切割齿;保护层呈u型分散包覆在基坯磨料层的切割齿上。排屑槽的深度为5mm,宽度为1.5mm,切割槽齿尖的弧度为1rad(单位)左右。

33.在本实施例中,如图2所示,基坯磨料层包括所述基坯磨料层包括结合剂和磨料,结合剂为金属镍,磨料通过结合剂均匀固定并形成基坯磨料层。在本实施例中,保护层为crn涂层,结合剂对磨料金刚石颗粒的覆盖高度在30%左右,保护层和基坯磨料层外表层的结合剂层冶金结合,结合剂加上保护层对磨料金刚石颗粒的覆盖高度h在60%左右。由于保护层进一步的对把持磨料金刚石颗粒的结合剂镍层进一步覆盖,可有效提高侧边结合剂耐磨性,使金刚石不易被剥落,从而对中心金刚石层形成更为有效的保护,也大幅降低切割过程中的唇缘效应,从而提高了刀片的使用寿命。

34.本实施例还提供一种制备具有保护层的切割片的方法,包括以下步骤;1)采用电铸的方式制作基坯磨料层。基坯磨料层1的厚度t=0.1mm,磨料c为金刚石颗粒,磨料粒度为10um左右。

35.2)机械加工,在基坯磨料层上形成排屑槽。

36.电铸完成后都需对切割片的内、外径和槽型进行精密的尺寸加工。机械加工往往会产生较为明显的产品缺陷,尤其是开有多个排屑槽的切割片,加工面积大,形状复杂,被加工部位易产生细微的局部缺陷和微裂纹。

37.其中,如图中,加工后的基坯磨料层的外径d=60.04mm左右,基坯磨料层的内径d=40mm,排屑槽齿数为16个,槽的深度为=5mm,均匀分布在切割片外径边沿,排屑槽宽度l=1.5mm,排屑槽齿边沿的弧度r1=1rad(单位)3)修整外圆,修磨后使得基坯磨料层的外径刃口区域径向和两侧呈r圆弧,同时r圆弧控制在:0.5t<r<1.5t,t是基坯磨料层厚度。切割槽齿修整前和修整后的剖视结构示意图如图3和图4所示。

38.将机械加工后的基坯磨料层与法兰装配后,装入外圆切割机上。主轴带动切割片旋转的过程中用修刀板对刀片的外径和同心度进行修磨加工。

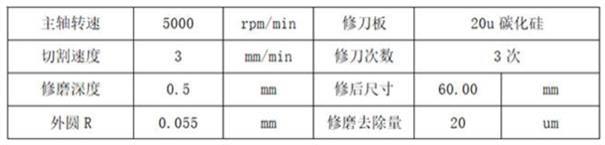

39.工艺参数如下:

修磨过程中应在保证尺寸和同心度修正到位的前提下,修磨后使得切割片外径刃口区域径向和两侧呈r=0.055mm左右,修磨后刀片单边磨损量约20u。

40.4)如图6,将刀片装入轴套,并用绝缘垫片对修正后的基坯磨料层无需溅射涂层的位置进行有效屏蔽,屏蔽直径56mm,使基坯磨料层外径部位露出单边约2mm。

41.5)腐蚀清理。

42.其中,腐溶液选择:硫酸:30wt%,过氧化氢:0.51 wt%,铵盐:8.2 wt%,芳香胺18.6 wt%,硝基化合物0.052 wt%。蚀刻液温度28度。将装好刀片的轴套放在腐蚀槽架上,使需涂层部位浸入腐蚀液内,机械匀速旋转轴套,使需涂层部位外表层磨料覆盖的镍结合剂被部分腐蚀去除,腐蚀时间50秒,轴套旋转约10圈,使外表层磨料的金属镍结合剂层对大部分磨料覆盖高度d=30%左右。

43.6)采用溅射涂层的方式在基坯磨料层的涂层区外表面结合剂上形成保护层,保护层对金刚石磨料的覆盖高度位置h在60%左右。

44.溅射涂层包括以下步骤:将腐蚀清理后刀片,用纯水清洗使清洁后,迅速用n2气吹干;将装好刀片的轴套装入涂层治具,将治具,装入磁控溅射炉镀膜室前置仓;将治具推入真空仓,在真空度为5.0

×

10-4

pa及以下的状态下,通入纯度99.9%以上的氩气,气流量为15-20sccm,开启脉冲直流偏压为-350 v至-400 v,控制室内气压保持1小时以上;使得镀膜室内气压降到2

×

10-1

pa及以下,开启溅射电源进行溅射,溅射的靶材为纯度为3n9的铬钯材,然后同时通入纯度均为99.9%以上的氩气和氮气,氩气流量为15-20sccm,氮气流量为30-40sccm,使镀膜室内压强为5

×

10-1

pa及以下,在切割片的外表面沉积一层3μm厚的作为保护层的crn涂层,控制外表层结合剂上的涂层对磨料覆盖高度位置d=60%左右;在进行溅射的时候基坯磨料层的温度在200℃-250℃。

45.6)清洗后进行包装。成品刀片外径d=60.005mm,刀片厚度t=0.1mm,u保护层的环宽b=2mm,crn涂层厚度3um,呈u形包覆在外表层结合剂上。

46.本实施例中,通过在基坯磨料层的外径边沿刃口的径向和两侧边部位上u型包覆保护层,使切割片的性能具备更大的应用范围,并提高刀片使用效果。

47.实施例2本实施例与实施例1的区别在于,在本实施例中,基坯磨料层的厚度t=0.2mm,磨料为金刚石颗粒,磨料粒度为50um左右。基坯磨料层的外径d=100.008mm,内径为70mm;u保护层的环宽b=3mm。

48.本实施例,通过电镀涂层的方式,在基坯磨料层上形成u形保护层,u形保护层的环宽b=3mm,保护层包括结合剂和磨料,结合剂为金属镍,磨料为金刚石磨料,金刚石磨料的粒径在为5μm左右。在基坯磨料层上形成有一层0.05mm左右的退刀槽。

49.如实施例1的,1)、2)、3)4)步,然后将装好刀片的轴套置于金刚石镀槽进行复合磨料层的电镀。

50.在本实施例中,如图5所示,保护层冶金结合到基坯磨料层表层镍层后形成退刀槽。成品刀片成品外径d100mm,内径70mm,基坯磨在料层厚度t=0.2mm,复合磨料层厚度t1=0.03mm,基坯磨料层1的厚度t和复合磨料层的厚度t1形成退刀槽的厚度为0.05mm。保护层在基坯磨料层上与镍层冶金结合后形成退刀槽,避免磨料在切割时的非有效磨削,可有效避免切深过大时产品的切割斜面,从而有效保证产品的加工尺寸。

51.实施例3本实施例与实施例1、2的区别在于,在本实施例中,基坯磨料层的厚度t=0.135mm,磨料为cbn颗粒,磨料粒径为30um。基坯磨料层的外径d=78.01mm,内径为40mm;u保护层的环宽b=2.5mm。

52.本实施例中,先采用电镀方式在基坯磨料层上形成第一层u形保护层,保护层为复合磨料层,复合磨料层的结合剂为金属镍,磨料为金刚石磨料。再通过溅射在u形保护层最外层的金刚石和结合剂外表面上形成复合涂层。

53.本实施例如实施例1的3),先通过机械加工使加工后的基坯磨料层的外径78.06mm左右,基坯磨料层的内径40mm,基坯磨料层的厚度为0.135mm。

54.本实施例如实施例2,再通过电镀涂层的方式,在基坯磨料层上形成第一层u形保护层: u形保护层的环宽b=2.5mm。保护层为复合磨料层,复合磨料层包括结合剂和磨料,结合剂为金属镍,磨料为金刚石磨料,金刚石磨料的粒径在为6μm左右,磨料层厚度0.03mm左右。

55.本实施例如实施例1的4)、5)、6),在复合磨料层的外表面结合剂上形成一层2.5um厚的crn保护层,所述保护层对外表层金刚石磨料的覆盖高度位置d=70~80%。如图2和图3所示,保护层通过电镀的方式冶金结合到基坯磨料层表层镍层后在基坯磨料层上形成退刀槽,基坯磨料层1的厚度t和复合磨料层的厚度t1形成单边0.03mm左右的退刀槽。

56.在本实施例中,保护层冶金结合到基坯磨料层表层镍层后形成退刀槽。成品刀片成品外径d=78mm,内径40mm,基坯磨在料层厚度t=0.135mm,复合磨料层厚度t1=0.2mm,基坯磨料层1的厚度t和复合磨料层的厚度t1形成厚度为0.03mm左右的退刀槽。

57.实施例4本实施例与实施例1不同的在于,使用电镀方法在基坯磨料层的外圆刃口的径向和两侧形成u形的金属钛保护层。

58.本实施例的基坯磨料层叠外径是57.98mm,基坯磨料层的厚度为0.198mm,磨料为金刚石磨料,磨料粒度为20um。通过电镀涂层的方式,在基坯磨料层上形成u形保护层,u形保护层的环宽b=4mm,保护层为钛金属,在基坯磨料层外圆刃口的径向和两侧的u形区域结合剂上形成金属钛保护层。

59.如实施例1的1)、2)、3)4)步,将装好刀片的轴套置于镀钛槽中,进行钛层的电镀。

60.u形保护区内,结合剂对金刚石的覆盖位置d= 30%左右,保护层的钛镀层对金刚石

的覆盖位置d70~90%,在基坯磨料层外表面结合剂上形成一层10um左右的厚的ti保护层。成品刀片成品外径d=60mm,内径40mm,基坯磨在料层厚度t=0.2mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。