1.本发明涉及锂电池回收技术领域,特别是涉及一种锂废料制备氢氧化锂的方法。

背景技术:

2.现有的锂亚电池生产过程中会使用金属锂作为生产助剂,金属锂接触电池生产过程中相关有害物质及杂质,且金属锂属于活泼金属极易引发火灾,所以利用起来难度会比较大,这种废渣还常被列为危险废物,作为危废进行处理成本高、难度较大。

3.现有技术中如专利cn201610654999.0金属锂电池负极片的回收方法,该方法利用白油为反应介质提纯除杂,但是白油作为油溶性溶剂,只能溶解一些有机溶剂电解液,隔膜等,最终制备得到的是金属锂或锂合金,对金属锂中含有的金属杂质并不能去除;而专利cn202010585253.5金属锂负极回收,则主要采用机械的方法(如施加剪切应力和抛光)对金属锂进行处理,针对金属锂易燃易爆的特性,该方法对工艺设备的要求较高,一般企业无法满足条件;cn112267026a一种以废金属锂为原料制备氢氧化锂的方法需要在保护气氛条件下对金属锂进行切片,并需要抽负压排风或敞口的容器作为反应容器,最终采用活性炭和树脂除杂,同样的,该方法的工艺条件较高,活性炭和树脂除杂的方式并不利于规模化的回收,回收成本高。

4.因此,本领域的研发人员有必要开发一种针对金属锂的新的技术方案,使含锂废弃物中的污染物得到处理同时资源回收利用。

技术实现要素:

5.为了克服上述现有技术的缺点与不足,本发明目的是提供一种能够安全、高效利用锂亚电池生产过程中的锂废料制备氢氧化锂的技术,减少危险废弃物的排放、实现锂废料的高值化利用。

6.为实现上述发明目的,本发明采用如下技术方案:

7.一种锂废料制备氢氧化锂的方法,包括以下步骤:

8.s1:将锂废料收集后进行通风陈化,得到稳定锂材料;

9.s2:将所述稳定锂材料加酸溶解,得到含锂浸出液;

10.s3:调节所述含锂浸出液的ph至7~8,除杂后得到第一净化液;

11.s4:对所述第一净化液进行冷冻析钠操作,分离得到芒硝和第二净化液;

12.s5:向所述第二净化液加入络合剂进行精制、浓缩结晶,分离得到氢氧化锂。

13.进一步的,s1步骤中所述锂废料的收集为在干燥环境下集中真空包装,得到袋装锂废料。

14.进一步的,s1步骤中所述通风陈化的步骤为:在通风条件下,对所述袋装锂废料进行拆包,然后将所述锂废料均匀摊铺在平面上,然后通风陈化24~72h。

15.进一步的,s1步骤中所述通风陈化在强通风条件下,所述通风陈化的风速20~30m/s。

16.进一步的,s1步骤中所述稳定锂材料的外观应呈灰白色或纯白色片状。

17.进一步的,s2步骤中所述加酸溶解的步骤为:向所述稳定锂材料匀速加入反应当量2.5~3.0倍的硫酸,然后在80~100℃条件下反应0.5~1h。

18.进一步的,s2步骤中在进行所述加酸溶解后,控制反应后溶液温度≥20℃,然后加纯水进行稀释,纯水的加入体积为硫酸的0.8~1倍。

19.进一步的,s3步骤中采用的ph调节剂为氢氧化钠。

20.进一步的,s4步骤中所述冷冻析钠的步骤为:将所述第一净化液在-15~-10℃冷冻结晶2~6h。

21.进一步的,s5步骤中所述精制为:向所述第二净化液加入络合剂,在搅拌条件下络合反应1~3h。

22.进一步的,所述络合剂为乙二胺四乙酸二钠。

23.进一步的,s5步骤中所述氢氧化锂可进一步干燥得到单水氢氧化锂成品,其中干燥的条件为:真空度为-0.01~-0.001mpa,温度60~90℃,干燥1~3h。

24.与现有技术相比,本发明的优点如下:

25.1、本发明提供的制备方法解决了废锂料处置过程中易起火、处理难度大、处理成本高的缺点,且对废锂料进行综合处理,不仅减少了危险废物的排放,同时制备得到了主要产物氢氧化锂及副产物芒硝,降低了氢氧化锂的制备成本,实现了对废锂料的高值化利用。

26.2、本发明的废锂料采用陈化处理,避免引入了另外的杂质,同时化解了金属锂易燃的风险并获得了性质稳定的锂材料。

27.3、本发明在氢氧化锂结晶过程中加入精制剂,避免了杂质离子进入,提高了氢氧化锂的产品品质。

28.4、本发明提供的制备工艺和设备需求简单易行,操作简便,控制精度要求较低,可实现工业化生产。

附图说明

29.图1为本发明实施例1锂废料制备氢氧化锂的方法工艺流程图。

具体实施方式

30.下面结合附图用具体实施方式和实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。如无特别说明,本发明中所有原料和试剂均为市购常规的原料、试剂。实施例中各组分的用量以质量体积份计,g、ml。

31.一种锂废料制备氢氧化锂的方法,包括以下步骤:

32.s1:将锂废料收集后进行通风陈化,得到稳定锂材料。

33.锂亚硫酰氯(li/socl2)电池,即锂亚电池是一种以锂为负极、碳作正极、无水四氯铝酸锂的亚硫酰氯(socl2)溶液作为电解液的锂电池,在从锂亚电池的金属锂废料制备氢氧化锂的工艺中,主要是针对碳、铝、硫、氯等元素进行除杂,如此才能提高最终成品氢氧化锂的纯度。

34.进一步的,s1步骤中所述锂废料的收集为在干燥环境下集中真空包装,得到袋装锂废料。

35.需要说明的是,锂亚电池废料中存在金属锂,由于金属锂性质非常活泼,为了保障安全,需要在干燥环境下集中真空包装,在未处理前将废料隔绝空气保存。

36.进一步的,s1步骤中所述通风陈化的步骤为:在通风条件下,对所述袋装锂废料进行拆包,然后将所述锂废料均匀摊铺在平面上,然后通风陈化24~72h。

37.陈化过程中发生的反应如下:

38.2li 2h2o==2lioh h2↑

39.2lioh co2==li2co3 h2o

40.废锂料的通风陈化可在强通风阴干房进行,由于金属锂遇水会发生猛烈的化学反应,并产生可燃可爆气体,因此需要在通风条件下对锂废料进行陈化,如此才能将活泼的金属锂转化成性质稳定的锂盐,其中通风可将氢气吹散,降低空间内氢气的浓度,提高操作安全性,同时通风能够加速陈化速度,使金属锂转化成氢氧化锂,并转化成碳酸锂的速度加快,更重要的是采用通风陈化的方法,不会引入新的杂质离子,有利于工艺的除杂操作。

41.进一步的,s1步骤中所述通风陈化在强通风条件下,所述通风陈化的风速20~30m/s。将风速控制在20m/s以上,能够同时提高反应速率和操作安全性。

42.进一步的,s1步骤中所述稳定锂材料的外观应呈灰白色或纯白色片状。

43.需要说明的是,金属锂为银白色金属,当进行通风陈化后最终生成较稳定的碳酸锂,碳酸锂在吸湿潮解后呈灰白色或纯白色片状,因此由稳定锂材料的外观可以直接判断金属锂是否通风陈化完毕,减少了检测步骤。

44.s2:将所述稳定锂材料加酸溶解,得到含锂浸出液。

45.需要说明的是,含锂浸出液还可以经过过滤操作,如此能够将含锂浸出液中存在的不溶物去除,比如将碳杂质进行去除。

46.进一步的,s2步骤中所述加酸溶解的步骤为:向所述稳定锂材料匀速加入反应当量2.5~3.0倍的硫酸,然后在80~100℃条件下反应0.5~1h。

47.加酸溶解过程中产生的主要反应如下:

48.2lioh h2so4==li2so4 2h2o

49.li2co3 h2so4==li2so4 h2o co2↑

[0050][0051]

需要说明的是,采用的硫酸为浓硫酸。本技术中采用硫酸对锂废料进行溶出,不会向体系中引入新的杂质离子,同时能够将体系中存在的亚硫酸根氧化成硫酸根,即用于去除亚硫酸根;同时加酸溶解在80~100℃的条件下进行,能够加快反应速率,有助于化学平衡向右移动,还能够使部分亚硫酸根和碳酸根热分解以气体方式脱硫脱碳,提高了除杂效果。

[0052]

进一步的,s2步骤中在进行所述加酸溶解后,控制反应后溶液温度≥20℃,然后加纯水进行稀释,纯水的加入体积为硫酸的2.5~3倍。

[0053]

需要说明的是,在加酸溶解步骤采用浓硫酸能够加快反应速度,溶解后采用纯水稀释,有利于后续反应的进行,同时控制反应溶液的温度是避免反应体系因为稀释过程中温度骤然下降而导致晶体析出。

[0054]

s3:调节所述含锂浸出液的ph至7~8,除杂后得到第一净化液。

[0055]

调节ph过程中主要产生的化学反应如下:

[0056]

al

3

3oh-==al(oh)3↓

[0057]

需要说明的是,含锂浸出液的ph采用加入ph调节剂进行调节,在搅拌速度为60~600r/min的条件下将ph调节剂均匀加入,直至反应体系的ph为7~8,且保持30min以上ph无变化,然后采用过滤方式将生成的氢氧化铝沉淀去除,得到第一净化液。

[0058]

进一步的,s3步骤中采用的ph调节剂为氢氧化钠。

[0059]

需要说明的是,采用氢氧化钠作为ph调节剂,其中的钠离子可与硫酸根离子结合成芒硝,为后续的芒硝的析出做准备。

[0060]

s4:对所述第一净化液进行冷冻析钠操作,分离得到芒硝和第二净化液;

[0061]

进一步的,s4步骤中所述冷冻析钠的步骤为:将所述第一净化液在-15~-10℃冷冻结晶2~6h。

[0062]

需要说明的是,芒硝为含水硫酸钠(na2so4·

10h2o),其在不同温度的溶解度差异非常明显,随着温度降低,芒硝的溶解度下降明显,而温度的变化对氢氧化锂的溶解度影响不大,因此通过采用快速降温,冷冻析钠的方式,将钠离子以芒硝结晶的方式从第一净化液中析出,在该步骤中同时去除了钠离子以及硫酸根离子。

[0063]

s5:向所述第二净化液加入络合剂进行精制、浓缩结晶,分离得到氢氧化锂。

[0064]

进一步的,s5步骤中所述精制为:向所述第二净化液加入络合剂,在搅拌条件下络合反应1~3h。

[0065]

me 络合剂

→

me

·

络合剂

[0066]

其中me代表ca

2

、mg

2

、fe

3

、fe

2

、al

3

等金属杂质离子,所述络合剂为乙二胺四乙酸二钠,乙二胺四乙酸二钠的加入量为所述第二净化液体积的0.2~0.3%。

[0067]

需要说明的是,在加入络合剂后,能够将第二净化液中的残存的金属杂质离子进行络合并产生络合物,在后续蒸发浓缩结晶过程中,络合物不会随着氢氧化锂晶体析出,提高了氢氧化锂的纯度,同时在蒸发浓缩结晶过程中,实现了氢氧化锂与氯离子等阴离子杂质的分离,进一步的,氢氧化锂可进行多次重结晶,以提高氢氧化锂的纯度。

[0068]

需要说民的是,络合剂采用乙二胺四乙酸二钠避免了络合剂对钠离子的络合。

[0069]

进一步的,s5步骤中所述氢氧化锂可进一步干燥得到单水氢氧化锂成品,其中干燥的条件为:真空度为-0.01~-0.001mpa,温度60~90℃,干燥1~3h。

[0070]

需要说明的是,蒸发浓缩得到氢氧化锂晶体为含水氢氧化锂,为了制备可以应用的工业级氢氧化锂,对含水氢氧化锂进行干燥得到单水氢氧化锂。

[0071]

实施例1

[0072]

s1:在强通风条件下,对真空包装的袋装锂废料进行拆包,然后将所述锂废料均匀摊铺在平面上,通风陈化36h,得到纯白色的稳定锂材料;

[0073]

s2:向所述稳定锂材料匀速加入反应当量2.5倍的硫酸,然后在90℃条件下反应1h,反应完毕后控制反应溶液温度≥20℃,然后加纯水进行稀释,纯水的加入体积为硫酸的0.9倍,得到含锂浸出液;

[0074]

s3:向所述含锂浸出液加入氢氧化钠调节ph至7.5,过滤除杂后得到第一净化液;

[0075]

s4:将所述第一净化液在-10℃进行冷冻结晶5h,过滤分离得到芒硝和第二净化液;

[0076]

s5:向所述第二净化液加入乙二胺四乙酸二钠进行络合反应2h,然后进行蒸发浓

缩结晶,分离得到含水氢氧化锂,在真空度-0.01mpa,温度80℃条件下,干燥1.5h,得到单水氢氧化锂。

[0077]

实施例1的工艺路线如图1。

[0078]

实施例2

[0079]

s1:在强通风条件下,对真空包装的袋装锂废料进行拆包,然后将所述锂废料均匀摊铺在平面上,通风陈化48h,得到纯白色的稳定锂材料;

[0080]

s2:向所述稳定锂材料匀速加入反应当量3倍的硫酸,然后在100℃条件下反应0.5h,反应完毕后控制反应溶液温度≥20℃,然后加纯水进行稀释,纯水的加入体积为硫酸的1倍,得到含锂浸出液;

[0081]

s3:向所述含锂浸出液加入氢氧化钠调节ph至8,过滤除杂后得到第一净化液;

[0082]

s4:将所述第一净化液在-15℃进行冷冻结晶3h,过滤分离得到芒硝和第二净化液;

[0083]

s5:向所述第二净化液加入乙二胺四乙酸二钠进行络合反应3h,然后进行蒸发浓缩结晶,分离得到含水氢氧化锂,在真空度-0.01mpa,温度60℃条件下,干燥3h,得到单水氢氧化锂。

[0084]

实施例3

[0085]

s1:在强通风条件下,对真空包装的袋装锂废料进行拆包,然后将所述锂废料均匀摊铺在平面上,通风陈化24h,得到灰白色的稳定锂材料;

[0086]

s2:向所述稳定锂材料匀速加入反应当量2.8倍的硫酸,然后在80℃条件下反应0.8h,反应完毕后控制反应溶液温度≥20℃,然后加纯水进行稀释,纯水的加入体积为硫酸的0.8倍,得到含锂浸出液;

[0087]

s3:向所述含锂浸出液加入氢氧化钠调节ph至7,过滤除杂后得到第一净化液;

[0088]

s4:将所述第一净化液在-12℃进行冷冻结晶4h,过滤分离得到芒硝和第二净化液;

[0089]

s5:向所述第二净化液加入乙二胺四乙酸二钠进行络合反应1h,然后进行蒸发浓缩结晶,分离得到含水氢氧化锂,在真空度-0.01mpa,温度90℃条件下,干燥1h,得到单水氢氧化锂。

[0090]

对比例1

[0091]

对比例1与实施例1的区别在于s5步骤中,所述第二净化液未加入乙二胺四乙酸二钠进行络合反应,直接进行蒸发浓缩结晶。

[0092]

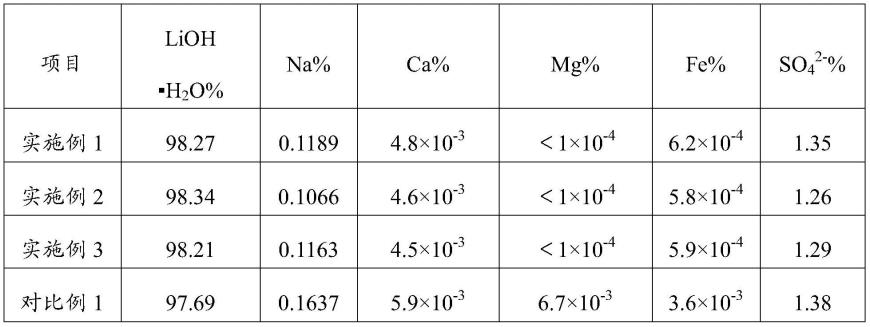

表1各实施例和对比例的氢氧化锂含量测试结果

[0093][0094]

由表1的实验数据可以看出,本技术提供的从锂废料制备氢氧化锂的方法制备得到的单水氢氧化锂的纯度可达到98%以上,且钙、镁、铁等金属离子远低于国家标准,证明本技术的技术方案通过采用低成本,简单的工艺对锂废料中的金属锂进行了安全回收,其中钠离子以及硫酸根离子的占比较高,实际上可进一步通过将单水氢氧化锂反复溶解冷冻结晶来降低钠离子以及硫酸根离子的比例;进一步的,从对比例1的数据结果来看,未采用络合剂时金属杂质离子的含量显著增高,即络合剂的使用能够使最终单水氢氧化锂的金属杂质含量降低。

[0095]

上述实施例为本发明探索的最优实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。