一种用于建筑打印的3d打印石膏基材料及制备方法

技术领域

1.本技术涉及建筑材料领域,更具体地说,它涉及一种用于建筑打印的3d打印石膏基材料及制备方法。

背景技术:

2.3d打印技术是现代制造业重大变革的标志性技术,将带动全球制造业的升级发展。建筑3d打印技术是基于3d打印技术的一类新型自动化建筑技术,具有免模板、高自动化与智能化的优势,可缩短工期,减小对人工的依赖,绿色、环保的同时节约了建造成本,其应用前景广阔,尤其是在实现建筑的个性化、多样化以及建筑装饰便捷化、个性化、功能一体化方面有较大优势。

3.目前,石膏材料具有绿色环保、生产成本低等优点,在墙体、地面、装饰等领域得到了广泛应用,以石膏为主体的绿色建筑材料越来越受到关注。在研究过程中发明人发现,高强石膏浆体3d打印通常通过可移动的喷头挤出石膏浆体,石膏通过短时间自身水化硬化后成型,然后喷头在成型界面上连续挤出,逐层堆叠成型。但是石膏基材料在进行浆体打印时,常常会因石膏自身水化硬化速率过快造成喷头堵塞,过慢造成样品不能成型,其可建造性较差,无法很好的应用于现有3d打印挤出工艺,直接导致产品的打印精度低,打印质量难以保证。

技术实现要素:

4.为了有效提高石膏基材料在建筑3d打印领域的可建造性,从而改善3d打印精度和打印质量,本技术提供一种用于建筑打印的3d打印石膏基材料及制备方法。

5.第一方面,本技术提供的一种用于建筑打印的3d打印石膏基材料及制备方法采用如下的技术方案:一种用于建筑打印的3d打印石膏基材料,包括以下重量份的原料:石膏60-85份,掺合料15-40份,减水剂0.2-0.5份,缓凝剂0.1-0.4份,调节剂1.8-3份,复合剂1-2.2份,复合纤维0.6-1.2份,水25-40份;其中调节剂包括环糊精,聚丙烯酰胺,二氧化硅和钢渣粉;复合剂包括铁黑、微粉硅胶和乙醇。

6.石膏为天然石膏,强度等级不低于α30,caso4·

1/2h2o含量≥85%;天然石膏杂质少,强度高,以保证石膏基材料在挤出打印后的强度。掺合料不仅能够改善材料的流动性,还能与复合纤维共同改善材料的强度,以改善石膏基材料挤出打印的可建造性,从而改善3d打印精度和打印质量。减水剂可有效补偿器对需水量的需求,缓凝剂能够在一定程度上延迟凝结时间,增加石膏基材料的可打印时间。

7.采用调节剂和复合剂复配,共同改善石膏基材料的流动性和触变性,以使得石膏基材料与水混匀后,有合适的流变性以便于通过泵机泵送至打印头挤出打印,使得石膏基材料在3d打印时具有合适的可操作时间,挤出打印后又能进一步改善材料的强度,以使得石膏基材料的体积稳定性好,力学性能佳,有效提高3d打印精度和打印质量。

8.将环糊精与二氧化硅和钢渣粉在一定条件下进行包合,形成包合物,以使得调节剂在遇水后能够缓释二氧化硅和钢渣粉,从而实现在泵送和挤出打印期间,调节剂可有效调节体系的粘度,改善材料的触变性和流动性,在3d打印产品成型阶段,调节剂又能有效的改善产品的强度,提高石膏基材料的体积稳定性,从而改善3d打印精度和打印质量。钢渣粉的内部存在复杂的孔结构,具有较大的比表面积,易于与石膏材料吸附,钢渣粉中含有一部分游离铁单质,而复合剂中含有铁黑,铁黑具有磁性,以使得铁黑能够与钢渣粉吸合,复合剂与调节剂共同改善3d打印产品的综合性能。复合剂中还存有微粉硅胶,其具有良好的崩解性能,与乙醇配合后,可有效促进原料组分的悬浮和分散,减少原料沉降,使得浆体在前期保持良好的流动性和悬浮性,在后期打印实验时促进石膏基材料快速水化硬化,进一步协助改善3d打印产品的综合性能。

9.优选的,所述环糊精,聚丙烯酰胺,二氧化硅和钢渣粉的质量比为(1.5-2.5):(0.02-0.05):(0.01-0.05):(0.27-0.4)。

10.通过采用上述技术方案,进一步优化调节剂中各原料组分的用量关系,以利于与复合剂更好的协配,共同改善石膏基材料的可建造性,进而改善3d打印精度和打印质量。

11.优选的,所述铁黑、微粉硅胶和乙醇的质量比为(0.05-0.1):(0.35-0.8):(0.6-1.3)。

12.通过采用上述技术方案,优化复合剂中各原料组分的用量,铁黑用量少,粒度细,不影响打印产品的颜色呈现,同时又能够与钢渣粉配合,共同改善3d打印产品的综合性能。

13.优选的,所述掺合料包括偏高岭土、石灰石粉、生石灰和空心玻璃微珠。

14.其中,石灰石粉的粒度为600目;偏高岭土的粒度为800目;空心玻璃微珠的粒度为200目。

15.优选的,所述偏高岭土、石灰石粉、生石灰、空心玻璃微珠的质量比为(2-4):(5-7):(0.02-0.06):(0.1-0.5)。

16.通过采用上述技术方案,进一步优化掺和料的组分选取和用量,进一步改善石膏基材料的流动性并提高打印产品的强度。

17.优选的,所述减水剂为聚羧酸系减水剂、氨基磺酸盐系减水剂、萘系减水剂中的一种。

18.通过采用上述技术方案,优化减水剂的组分,能够有效降低需水量,提高材料流动性并改善打印产品强度。进一步优选氨基磺酸盐系减水剂,氨基磺酸盐系减水剂的极性基团种类和数量更加丰富,能够与铁黑吸附,有利于铁黑在体系中的分散性。

19.优选的,所述缓凝剂为柠檬酸、蛋白缓凝剂、氨基酸缓凝剂中的一种。

20.通过采用上述技术方案,优化缓凝剂的组分,以利于合适的延长石膏基材料凝结时间,保证石膏基材料在3d打印时具有合适的可操作时间,获得良好的打印质量和打印精度。

21.优选的,所述复合纤维为耐碱玻璃纤维、聚乙烯醇纤维、玄武岩纤维中的至少一种。

22.通过采用上述技术方案,复合纤维长度≤6mm,以利于提高3d打印石膏基材料抗折强度,提高打印结构的安全性。

23.第二方面,本技术提供一种用于建筑打印的3d打印石膏基材料的制备方法,采用

如下的技术方案:一种用于建筑打印的3d打印石膏基材料的制备方法,包括以下制备步骤:步骤一,制备调节剂:将环糊精溶于水中形成饱和水溶液,加入二氧化硅和钢渣粉,搅拌包合,然后采用喷雾干燥法制得包合物,将包合物与聚丙烯酰胺进行捏合,制得颗粒状的调节剂;步骤二,制备复合剂:将铁黑和微粉硅胶在乙醇中进行湿式球磨,随后挤出造粒,制得颗粒状的复合剂;步骤三,将石膏与调节剂和复合剂进行充分混匀制得预混料,再加入掺合料、减水剂、缓凝剂和复合纤维搅拌混匀,最后加水搅拌均匀,制得3d打印石膏基材料。

24.通过采用上述技术方案,将调节剂和复合剂均在特定条件下制成颗粒状,以利于两者的效用发挥。先将环糊精溶于水形成饱和水溶液,再加入二氧化硅和钢渣粉,并通过特定的方式,以制得以二氧化硅和钢渣粉为核心的包合物,再与聚丙烯酰胺进行捏合,以使得调节剂在遇水后能够缓释二氧化硅和钢渣粉,从而实现在石膏基材料挤出打印前和产品成型中,均能够有效改善材料的综合性能,进而明显改善3d打印精度和打印质量。

25.将铁黑和微粉硅胶在乙醇中进行湿式球磨,以利于激发铁黑和微粉硅胶的表面性能,促进其效用发挥;乙醇能与水混溶且具有挥发性,在于石膏基材料混用时,乙醇与微粉硅胶能够协同有效促进原料组分的悬浮和分散,减少原料沉降,使得浆体在前期保持良好的流动性和悬浮性,在后期打印实验时促进石膏基材料快速水化硬化,进一步协助改善3d打印产品的综合性能。

26.先将石膏和复合剂与调节剂进行混匀,以利于激发石膏的表面活性,更好的促进其效用发挥,提高组分的分散均匀性,从而提高石膏基材料在建筑3d打印领域的可建造性,从而改善3d打印精度和打印质量。

27.综上所述,本技术具有以下有益效果:1.通过多种外加剂配合,尤其是调节剂和复合剂复配,共同改善3d打印石膏基材料流动性、可挤出性、可建造性,以使得石膏基材料与水混匀后,有合适的流变性以便于通过泵机泵送至打印头挤出打印,使得石膏基材料在3d打印时具有合适的可操作性时间,提高了石膏基材料性能与3d打印挤出成型工艺的匹配度,挤出打印后又能进一步改善材料的强度,以使得石膏基材料的体积稳定性好,力学性能佳,有效提高3d打印精度和打印质量。

28.2、将环糊精与二氧化硅和钢渣粉在一定条件下进行包合,形成包合物,以使得调节剂在遇水后能够缓释二氧化硅和钢渣粉,从而实现在泵送和挤出打印期间,调节剂可有效调节体系的粘度,改善材料的触变性和流动性,在3d打印产品成型阶段,调节剂又能有效的改善产品的强度,提高石膏基材料的体积稳定性,从而改善3d打印精度和打印质量。钢渣粉的内部存在复杂的孔结构,具有较大的比表面积,易于与石膏材料吸附,钢渣粉中含有一部分游离铁单质,而复合剂中含有铁黑,铁黑具有磁性,以使得铁黑能够与钢渣粉吸合,复合剂与调节剂共同改善3d打印产品的综合性能。

29.3、采用将铁黑和微粉硅胶在乙醇中进行湿式球磨,以利于激发铁黑和微粉硅胶的表面性能,促进其效用发挥;乙醇能与水混溶且具有挥发性,在于石膏基材料混用时,乙醇与微粉硅胶能够协同有效促进原料组分的悬浮和分散,减少原料沉降,使得浆体在前期保持良好的流动性和悬浮性,在后期打印实验时促进石膏基材料快速水化硬化,进一步协助

改善3d打印产品的综合性能。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.以下实施例中的实验方法,除有特殊说明者外,均为常规实验方法。实施例中所采用的原料、实验试剂等,除有特殊说明者外,均为购买获得的市售产品。实施例

32.实施例1用于建筑打印的3d打印石膏基材料,包括以下原料:石膏60kg,掺和料15kg,聚羧酸减水剂0.2kg,柠檬酸0.1kg,调节剂1.8kg,复合剂1kg,耐碱玻璃纤维0.3kg,玄武岩纤维0.3kg,水25kg;其中石膏为α型高强度石膏,强度等级达到α30;耐碱玻璃纤维6mm;玄武岩纤维3mm;其中掺和料包括偏高岭土、石灰石粉、生石灰、空心玻璃微珠,偏高岭土、石灰石粉、生石灰、空心玻璃微珠的质量比为2:5:0.02:0.1:调节剂包括环糊精,聚丙烯酰胺,二氧化硅和钢渣粉,环糊精,聚丙烯酰胺,二氧化硅和钢渣粉质量比为1.5:0.02:0.01:0.27;复合剂包括铁黑、微粉硅胶和乙醇,铁黑、微粉硅胶和乙醇的质量比为0.05:0.35:0.6;用于建筑打印的3d打印石膏基材料,包括以下制备步骤:步骤一,制备调节剂:将环糊精溶于水中形成饱和水溶液,加入二氧化硅和钢渣粉,搅拌包合,然后采用喷雾干燥法制得包合物,将包合物与聚丙烯酰胺进行捏合,制得0.1mm以下的颗粒状的调节剂;步骤二,制备复合剂:将铁黑和微粉硅胶在乙醇中进行湿式球磨,随后挤出造粒,制得0.15mm以下的颗粒状的复合剂;步骤三,将石膏与调节剂和复合剂进行充分混匀制得预混料,再加入掺合料、减水剂、缓凝剂和复合纤维搅拌混匀,最后加水搅拌均匀,制得3d打印石膏基材料。

33.实施例2与实施例1的区别在于,用于建筑打印的3d打印石膏基材料,包括以下原料:石膏85kg,掺和料40kg,hsn萘系减水剂0.5kg,蛋白缓凝剂0.4kg,调节剂1.8kg,复合剂1kg,聚乙烯醇纤维0.5kg,玄武岩纤维0.7kg,水30kg;聚丙烯醇纤维长度3mm;其中掺和料包括掺和料包括偏高岭土、石灰石粉、生石灰、空心玻璃微珠,偏高岭土、石灰石粉、生石灰、空心玻璃微珠的质量比为4:7:0.02:0.1;其余均与实施例1相同。

34.实施例3与实施例1的区别在于,用于建筑打印的3d打印石膏基材料,包括以下原料:石膏78kg,掺和料36kg,hsn萘系减水剂0.5kg,氨基酸缓凝剂0.3kg,调节剂1.8kg,复合剂1kg,耐碱玻璃纤维0.3kg,聚乙烯醇纤维0.5kg,水40kg;其中掺和料包括掺和料包括偏高岭土、石灰石粉、生石灰、空心玻璃微珠,偏高岭土、石灰石粉、生石灰、空心玻璃微珠的质量比为4:7:0.02:0.1;

其余均与实施例1相同。

35.实施例4与实施例3的区别在于,掺和料包括偏高岭土、石灰石粉、生石灰、空心玻璃微珠,偏高岭土、石灰石粉、生石灰、空心玻璃微珠的质量比为3.2:6:0.05:0.36;其余均与实施例3相同。

36.实施例5与实施例4的区别在于,减水剂为氨基磺酸钠0.4kg;其余均与实施例4相同。

37.实施例6与实施例5的区别在于,复合纤维为耐碱玻璃纤维0.3kg、聚乙烯醇纤维0.1kg和玄武岩纤维0.4kg,其余均与实施例5相同。

38.实施例7与实施例6的区别在于,调节剂中环糊精,聚丙烯酰胺,二氧化硅和钢渣粉的质量比为2.5:0.05:0.05:0.4;其余均与实施例6相同。

39.实施例8与实施例6的区别在于,调节剂中环糊精,聚丙烯酰胺,二氧化硅和钢渣粉的质量比1.8:0.04:0.03:0.36;其余均与实施例6相同。

40.实施例9与实施例6的区别在于,调节剂中环糊精,聚丙烯酰胺,二氧化硅和钢渣粉的质量比1:0.13:0.15:0.95;其余均与实施例6相同。

41.实施例10与实施例8的区别在于,复合剂中铁黑、微粉硅胶和乙醇的质量比为0.1:0.8:1.3;其余均与实施例8相同。

42.实施例11与实施例8的区别在于,复合剂中铁黑、微粉硅胶和乙醇的质量比为0.08:0.63:1;其余均与实施例8相同。

43.实施例12与实施例8的区别在于,复合剂中铁黑、微粉硅胶和乙醇的质量比为0.2:1.1:0.41;其余均与实施例8相同。

44.对比例对比例1与实施例11的区别在于,调节剂中不加入环糊精,调节剂经由以下步骤制得:将聚丙烯酰胺、二氧化硅和钢渣粉混合均匀;其余均与实施例11相同。

45.对比例2与实施例11的区别在于,调节剂中不加入钢渣粉,其余均与实施例11相同。

46.对比例3与实施例11的区别在于,复合剂中不加入铁黑,其余均与实施例11相同。

47.对比例4与实施例11的区别在于,用于建筑打印的3d打印石膏基材料的制备方法,包括以下步骤:将石膏、环糊精,聚丙烯酰胺,二氧化硅和钢渣粉、铁黑、微粉硅胶和乙醇进行充分

研磨制得预混料,再加入掺合料、减水剂、缓凝剂和复合纤维搅拌混匀,最后加水搅拌均匀,制得3d打印石膏基材料;其余均与实施例11相同。

48.性能检测试验将实施例1-12和对比例1-4制得的石膏基材料按照gb/t2419-2005水泥胶砂流动度检测方法检测流动度;参照jgj/t70-2009《建筑砂浆基本性能的试验方法》第8章内容检测终凝时间;参照gb/t17671-1999《水泥胶砂强度检验方法(iso法)》检测2h强度和1d强度;结果记录在表1;将实施例1-12和对比例1-4制得的石膏基材料泵送至3d打印头进行连续挤出,设计打印宽度为45mm,记录石膏基材料的基础连续性。

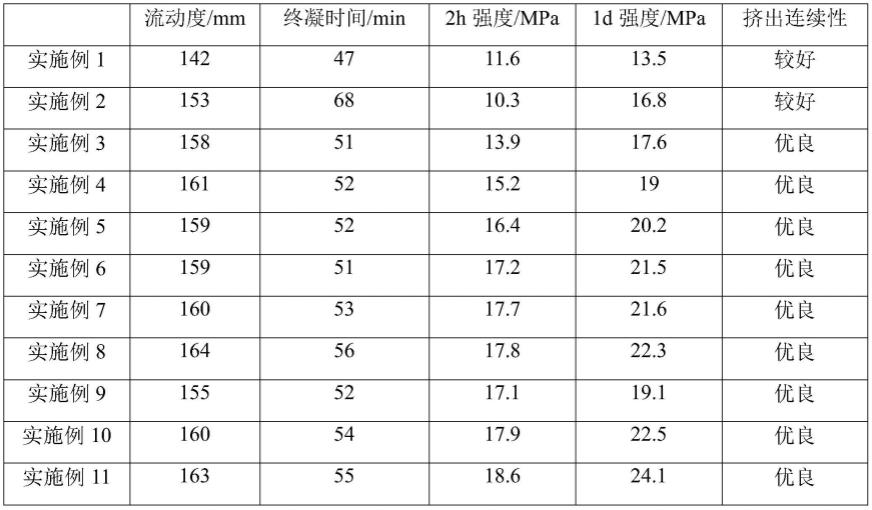

49.表1试验结果表1试验结果结合实施例1-12并结合表1可以看到,通过本技术制得的3d打印石膏基材料可建造性强,其流动性合适,具有合适的终凝时间,使得石膏基材料在3d打印时具有合适的可操作时间,泵送至3d打印头进行打印时能够连续挤出无断裂,挤出连续性佳,打印精度高,挤出打印后产品具有良好的强度,能够赋予产品良好的体积稳定性,打印质量佳。

50.结合实施例11和对比例1并结合表1可以看出,对比例1中的调节剂中不加入环糊精,也不进行相应的包合物的制备,仅将剩余原料组分简单混匀,无法在泵送和挤出打印期间有效调节体系粘度,以使得对比例1的流动度较大,材料在挤出打印时出现断裂情况,无法连续打印,挤出打印性差,虽然1天后的强度相差不大,但是产品在成型前期的强度明显不够,若打印的产品稍显复杂,则容易出现体积不稳定,从而出现坍塌等不利现象,打印质

量不佳。

51.结合实施例11和对比例2-3并结合表1可以看出,对比例2中的调节剂未加入钢渣粉,对比例3中的复合剂未加入铁黑,缺少任一组分对产品的性能影响都比较大,这是由于钢渣粉的内部存在复杂的孔结构,具有较大的比表面积,易于与石膏材料吸附,钢渣粉中含有一部分游离铁单质,而复合剂中含有铁黑,铁黑具有磁性,以使得铁黑能够与钢渣粉吸合,两者促使复合剂和调节剂能够更好协配,共同改善产品的综合性能。

52.结合实施例11和对比例4并结合表1可以看到,对比例4中将各原料组分直接进行混合,石膏基材料的流动性欠佳,凝结时间较快,材料在挤出打印时出现断裂情况,无法连续打印,挤出打印性差,打印精度较低,且产品成型后的强度有所下降,产品质量欠佳。

53.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。