1.本发明属于锂离子电池技术领域,具体涉及一种磷酸铁锂的制备方法、磷酸铁锂材料及锂离子电池。

背景技术:

2.磷酸铁锂自1997年提出后便引起了广泛关注,其以卓越的稳定性、高倍率充电、无毒、长循环寿命的特性在锂离子电池正极材料中占据一席之地,但作为正极材料磷酸铁锂同样具有明显缺陷例如低电导率、离子扩散率等。

3.对于正极材料而言,低电导率很大程度上限制了磷酸铁锂电池的性能,为了提高磷酸铁锂的电导率改进方法诸如碳包覆、金属参杂、添加金属粒子等,能使得电导率提升数个数量级。常规的磷酸铁锂采用碳热还原法来制备,磷酸铁锂碳热还原中,fe

2

易氧化成fe

3

,因此需要加入还原剂以防止fe

2

的氧化。在lfp的生产过程中常以h2或者碳源作为还原剂,碳源的加入能给磷酸铁锂表面形成碳包覆从而增强颗粒的导电性,但是碳包覆的同时也会造成正极材料压实性能的降低,进而导致电化学性能降低。研究表明升高反应温度能提高磷酸铁锂的结晶度,从而提高压实性能。

4.但是,磷酸铁锂碳热还原过程主要涉及fe

3

—lifepo4—fe

x

p(x=1,2,3)的逐步还原过程,其中fe

x

p在常温下是铁磁性物质,会造成锂离子电池的短路和自放电,所以中间态产物lifepo4是我们的理想态,研究表明反应过程中加入过量还原剂或提升反应温度会导致磷酸铁锂的脱锂行为发生,促进fe

x

p的生成,所以在磷酸铁锂的碳热还原中不能使用过高的反应温度,现有技术中的反应温度在800℃以下,仍然伴随着少量fe

x

p的生成。

5.可以看出,高温有利于提升磷酸铁锂的结晶度,提高压实性能,从而提升其电化学以及理化性能,但会产生更多的磁性物质,增加额外的除磁成本和降低生产效率。这个矛盾一直无法得到妥善的解决。

6.因此,本领域需要开发一种新型磷酸铁锂制备方法,使得磷酸铁锂在碳热还原反应中提高结晶度的同时可以避免铁磁性物质的生成。

技术实现要素:

7.针对现有技术的不足,本技术的目的在于提供一种磷酸铁锂碳热还原的制备方法、磷酸铁锂材料及锂离子电池。本技术所述方法通过抑制碳热还原法中的fe

x

p(x=1,2,3)的生成,从而改善lfp/c的理化性能和电化学性能。

8.为达此目的,本技术采用以下技术方案:

9.第一方面,本技术提供一种磷酸铁锂的制备方法,包括如下步骤:

10.将含有磷酸铁、锂源和还原性碳源的干燥料进行烧结,得到所述磷酸铁锂,其中,所述烧结气氛中的气体包括温和氧化性气体,所述温和氧化性气体包括二氧化碳,所述烧结的温度为800℃~900℃。

11.优选地,所述温和氧化性气体还包括保护性气体。

12.优选地,所述保护性气体包括氮气和氩气中的至少一种,但并不限于上述列举的气体种类,本领域常用的惰性气体也可用于本技术。

13.优选地,所述温和氧化性气体和所述保护性气体的体积比为(1:99)~(99:1)。

14.优选地,所述烧结气氛中的总气体流速为3l/min~10l/min。

15.优选地,所述烧结的保温时间为2h~20h。

16.优选地,所述还原性碳源包括蔗糖、葡萄糖和聚乙二醇中至少一种,优选包括聚乙二醇。

17.优选地,所述磷酸铁和所述还原性碳源的质量比为100:1~1:1。

18.优选地,所述锂源中的锂元素与磷酸铁的摩尔比范围为0.97:1~1.1:1。

19.优选地,所述干燥料的制备过程包括:将磷酸铁、锂源、还原性碳源和溶剂混合研磨,得到浆料,干燥后得到干燥料。

20.优选地,所述混合研磨为球磨或砂磨。

21.优选地,所述混合研磨后,所述浆料中的固体颗粒粒径d50为0.1μm~3μm。

22.优选地,所述溶剂为水和乙二醇中的至少一种。

23.优选地,所述浆料的固含量为5%~80%。

24.优选地,所述干燥的方式包括喷雾干燥或蒸发干燥中的任意一种。

25.蒸发干燥的具体形式不限,例如可以是闪蒸。

26.作为本技术所述方法的优选技术方案,所述磷酸铁锂的制备方法包括如下步骤:

27.将磷酸铁、锂源、还原性碳源和溶剂混合研磨,得到浆料,所述浆料中的固体颗粒粒径d50为0.1μm~3μm,所述浆料的固含量为5%~80%;

28.将含有磷酸铁、锂源和还原性碳源的浆料进行干燥;

29.将干燥后的产物进行温度为800℃~900℃的烧结2h~20h,得到磷酸铁锂,所述烧结气氛中的气体包括二氧化碳气体和保护性气体,其中,二氧化碳气体和保护性气体体积比为(1:99)~(99:1),总气体流速为3l/min~10l/min。

30.第二方面,本技术提供一种磷酸铁锂材料,通过第一方面所述的方法制备得到。

31.优选地,所述磷酸铁锂材料的粉体压实密度为2.1g/cm3~2.8g/cm3。优选地,所述磷酸铁锂材料为橄榄石结构。

32.第三方面,本技术提供一种锂离子电池,包括第二方面所述的磷酸铁锂材料。

33.本技术的优点将会在下面的说明书中部分阐明,一部分根据说明书是显而易见的,或者可以通过本技术实施例的实施例而获得。

附图说明

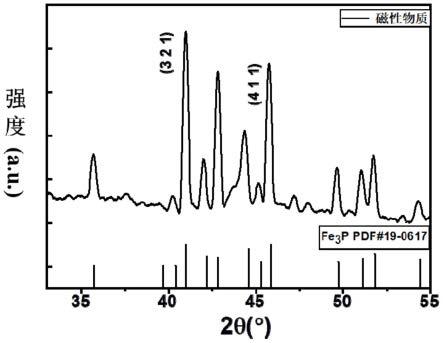

34.图1是本技术实施例2制备得到的磷酸铁锂材料的xrd测试图。

35.图2是本技术对比例3提供的磷酸铁锂材料的xrd测试图。

具体实施方式

36.下面结合附图并通过具体实施方式来进一步说明本技术的技术方案。

37.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并

不用于限定本技术。此外,下面所描述的本技术各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。在不脱离本技术实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术实施例的保护范围。

38.本技术一实施方式提供了一种磷酸铁锂的制备方法,用以解决现有技术中:1.合成lfp/c时无法避免会生成微量的fe

x

p铁磁性物质,降低电池的可靠性能,而所述磁性物质的生成与高煅烧温度相关(800℃~900℃),如果降低煅烧温度则lfp/c结晶度会降低导致正极材料缺陷增多且压实性能降低的问题;2.现有技术通过加入还原剂(同时也是包覆碳源)来改变合成体系还原态势,但碳源用量决定了最终碳包覆程度,只能通过选用不同的碳源来调整体系的还原态势,所以改变碳源用量在工业生产中很难被灵活运用于改变体系还原态势的问题。本技术再一实施方式提供了所述方法制得的磷酸铁锂材料。本技术又一实施方式提供了包含所述磷酸铁锂材料的锂离子电池。

39.一实施方式提供了一种磷酸铁锂的制备方法,包括如下步骤:

40.将含有磷酸铁、锂源和还原性碳源的干燥料进行烧结,得到所述磷酸铁锂,其中,所述烧结气氛中的气体包括温和氧化性气体,所述温和氧化性气体包括二氧化碳,所述烧结的温度为800℃~900℃,例如810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃或890℃等。

41.需要说明的是,二氧化碳的来源不作限定,例如可以直接通入二氧化碳,也可以使用能够产生二氧化碳的物质在制备过程中产生二氧化碳。

42.上述实施方式通过改变碳热还原法烧结时候的气氛,使烧结气氛中的气体包括温和氧化性气体,不同于传统固相还原体系只能在相对不高的温度(现有技术一般为700~750℃)的情况下完成还原反应,且仍然伴随着过度还原形成fe

x

p杂质不利于lfp/c的电化学性能的问题,本技术煅烧时加入的二氧化碳抑制了fe

x

p的生成,提升了lfp/c单位质量容量和电池可靠性,因二氧化碳气体在高温时具有弱氧化性能且该氧化性不足以将二价铁离子氧化成三价铁离子,在高温(800℃~900℃)反应时的方程式为:fe

x

p co2 li2co3 h3po4→

lifepo4 h2o co,进而能有效抑制fe

x

p生成(x=1,2,3),并且随着二氧化碳的加入体系降低的还原态势可以通过提升温度来弥补,同时升高的温度可以让lfp/c拥有更好的结晶度并且压实性能因此得到很好地提升,本技术的方法可保证lifepo4的纯度、结晶度和电化学性能。

43.上述实施方式得到的磷酸铁锂相较于常规惰性气体下碳热还原得到的磷酸铁锂,电化学性能、循环性能、安全性和结晶度都得到了大幅的提升。

44.上述实施方式中,烧结的温度为800℃~900℃,温度低于800℃,得到的磷酸铁锂结晶度及粉体压实性能较差。高压实有助于获得高能量密度。

45.在一些实施方式中,所述温和氧化性气体还包括保护性气体。

46.在一些实施方式中,保护性气体包括氮气和氩气中的至少一种。

47.在一些实施方式中,温和氧化性气体中,二氧化碳和保护性气体的体积比为(1:99)~(99:1),例如1:80、1:70、1:60、1:50、1:40、1:30、1:20、1:10、20:1、30:1、40:1、50:1、60:1、70:1、80:1或90:1等。

48.在具体的实施方式中,通过改善碳热还原法烧结的气氛,按二氧化碳和保护性气体的体积比为(1:99)~(99:1)加入二氧化碳,不仅提升了lfp/c单位质量容量和电池可靠

性,而且方便调节体系氧化还原态势,碳源的加入具备更多选择性和灵活性。

49.本技术选择烧结气氛中的气体由二氧化碳和保护性气体组成,且体积比为(1:99)~(99:1)范围内,能增大体系的还原性能,提高碳源碳化速率,从而加快fe

3

还原反应以及使得fe

3

被充分还原,可以进一步提升晶体结构的均匀性及粉体压实密度。

50.在一些实施方式中,烧结气氛中的总气体流速为3l/min~10l/min,例如4l/min、5l/min、6l/min、7l/min、8l/min或9l/min等。若流速过慢,则保护气氛不能起到保护作用;若流速过快,则气体会将粉末带出回转炉堵塞管道。

51.在一些实施方式中,烧结的保温时间为2h~20h,例如2h、4h、6h、7h、8h、9h、10h、11h、12h、13h、14h、16h、18h或20h等。

52.在一些实施方式中,烧结在hb-ln2060间歇式回转式电阻炉中进行。

53.在一些实施方式中,还原性碳源包括蔗糖、葡萄糖和聚乙二醇中至少一种。

54.在一些实施方式中,还原性碳源包括聚乙二醇。

55.在一些实施方式中,磷酸铁和还原性碳源的质量比为100:1~1:1,例如100:1、90:1、80:1、70:1、65:1、60:1、50:1、40:1、30:1、20:1、10:1、8:1、5:1、2.5:1、2:1、1.6:1、1.25:1或1:1等。

56.在一些实施方式中,所述锂源中的锂元素与磷酸铁的摩尔比范围为0.97:1~1.1:1,例如0.97:1、0.98:1、1.0:1、1.05:1或1.1:1等。

57.在一些实施方式中,干燥料的制备过程包括:将磷酸铁、锂源、还原性碳源和溶剂混合研磨,得到浆料,干燥后得到干燥料。

58.在一些实施方式中,混合研磨为球磨或砂磨。

59.在一些实施方式中,混合研磨后,浆料中的固体颗粒粒径d50为0.1μm~3μm,例如0.12μm、0.14μm、0.15μm、0.18μm、0.2μm、0.22μm、0.25μm或0.28μm等。

60.对球磨的方式不做具体限定,示例性的为:将浆料原料中的大颗粒球磨至d50为0.7~0.9μm(制成固含量为53%的浆料),小颗粒球磨至d50为0.4~0.6μm(制成固含量为20%的浆料),然后混合进行细磨,得到的最终浆料粒径d50为0.1μm~0.3μm。

61.在一些实施方式中,球磨在sx-8型球磨机中进行。

62.在一些实施方式中,溶剂包括水和乙二醇中的至少一种。

63.在一些实施方式中,浆料的固含量为5%~60%,例如5%、10%、20%、30%、40%、50%或60%等。

64.在一些实施方式中,干燥的方式为喷雾干燥或蒸发干燥中的任意一种。

65.在一些实施方式中,喷雾干燥为采用喷雾机进行离心喷雾干燥。

66.在一些实施方式中,喷雾机的进口温度为110℃~300℃,例如120℃、130℃、150℃、180℃、200℃、230℃、250℃、280℃或300℃等。

67.在一些实施方式中,喷雾机的出口温度为60℃~130℃,例如65℃、70℃、75℃、80℃、85℃、90℃或110℃等。

68.上述实施方式采用离心喷雾干燥相较于其它喷雾方式更具优势,例如离心喷雾相较于二流体喷雾能更稳定的形成所需要的液滴,如二流体喷雾在气流速度过快时容易实行气流扰动而造成甜甜圈形式以及中空的颗粒(压实密度低,电化学性能下降)。

69.在一些实施方式中,所述磷酸铁锂的制备方法包括如下步骤:

70.将磷酸铁、锂源、还原性碳源和溶剂混合研磨,得到浆料,所述浆料中的固体颗粒粒径d50为0.1μm~3μm,所述浆料的固含量为5%~80%;

71.将含有磷酸铁、锂源和还原性碳源的浆料进行干燥;

72.将干燥后的产物进行温度为800℃~900℃的烧结2h~20h,得到磷酸铁锂,所述烧结气氛中的气体包括二氧化碳气体和保护性气体,其中,二氧化碳气体和保护性气体体积比为(1:99)~(99:1),总气体流速为3l/min~10l/min。

73.在一些实施方式中,可通过初步的热力学和动力学分析对反应体系进行模拟获得确立反应趋势,其中热力学数据通过文献查询和热力学表征得到基础的反应物及可能的生成物的(标准生成焓)、s

0s,298.15k

(标准熵值)和c

p

(恒压比热容)从而得到生成焓及熵值和温度表达式,进而确立反应体系的

⊿

g(吉布斯自由能),通过阿伦尼乌斯公式转换得到各项反应式的反应平衡常数k

eq

,在factsage软件中进行数学方法分析,可以得到不同温度和气氛下的反应产物分布趋势,如此我们进而与接下来的试验结果进行参照。反应物和可能形成的生成物的热力学数据如表1(还原反应中反应物和产物的标准生成焓,标准熵值,其中co2、h2o为气相,其它均为固相)、表2(反应物和产物的比热容温度关系式)所示。

74.表1

[0075][0076]

表2

[0077][0078][0079]

通过表1和表2计算可以得出,在上述实施例原料及参数选择范围内,可以控制得到的磷酸铁锂材料中fe

x

p的含量。

[0080]

在一些实施方式中,同时通过热力学和动力学模拟反应体系趋势,和实验方案互为佐证并且确立最佳反应温度,热力学及动力学模拟可以有效减少实验量提供最佳反应条件以此降低生产成本和时间成本,并从更深层面给出性能提升的理论支撑。

[0081]

再一实施方式提供一种磷酸铁锂材料,通过上述的方法制备得到。

[0082]

在一些实施方式中,磷酸铁锂材料的粉体压实密度为2.1g/cm3~2.8g/cm3,例如2.1g/cm3、2.3g/cm3、2.5g/cm3、2.6g/cm3或2.8g/cm3等。

[0083]

在一些实施方式中,磷酸铁锂为橄榄石结构。

[0084]

上述的磷酸铁锂材料为高温烧结磷酸铁锂材料,控制了fe

x

p的含量,同时提升了磷酸铁锂结晶度、粉体压实密度、以及电化学性能。

[0085]

再一实施方式提供一种锂离子电池,包括上述的磷酸铁锂材料。

[0086]

上述实施方式通过改变碳热还原法烧结时候的气氛,使烧结气氛中的气体包括温和氧化性气体,抑制了fe

x

p的生成,并且随着二氧化碳的加入,体系降低的还原态势可以通过提升温度来弥补,同时升高的温度可以让lfp/c拥有更高的结晶度和粉体压实密度,上述实施方式的方法可保证lifepo4的纯度、结晶度和电化学性能;更进一步地,改变温和氧化性气体在烧结气氛中的比例可以方便调节体系氧化还原态势,碳源的加入就能更具备更多选择性和灵活性。

[0087]

以下为本技术典型但非限制性实施例:

[0088]

实施例1

[0089]

一种磷酸铁锂的制备方法包括如下步骤:

[0090]

(1)取4000g磷酸铁、1000g碳酸锂、150g蔗糖、250g聚乙二醇和15.5l去离子水混合,得到浆料;

[0091]

(2)取0.525l所述浆料球磨,将所述浆料中的大颗粒球磨至d50为0.8μm(固含量为53%)小颗粒球磨至d50为0.5μm(固含量为20%),然后混合细磨浆料至d50为0.2μm(固含量40%);

[0092]

(3)将步骤(2)得到的浆料转移至喷雾,喷雾干燥机的进口温度为240℃,出口温度为80℃,气体流速为14m3/h,蠕动泵流速为5,得到喷雾料;

[0093]

(4)喷雾料后在回转式电阻炉中,进行温度为800℃的烧结10h,调节烧结气氛中的总气体流速为5l/min,所述烧结气氛中的气体由二氧化碳和氮气按体积比为1:1(皆为2.5l/min)组成,得到磷酸铁锂材料。

[0094]

实施例2

[0095]

一种磷酸铁锂的制备方法包括如下步骤:

[0096]

(1)取4000g磷酸铁、1000g碳酸锂、150g葡萄糖、250g聚乙二醇和15.5l去离子水混合,得到浆料;

[0097]

(2)取0.525l所述浆料球磨,将所述浆料中的大颗粒球磨至d50为0.8μm小颗粒球磨至d50为0.5μm,然后混合细磨浆料至d50为0.2μm;

[0098]

(3)将步骤(2)得到的浆料转移至尼鲁喷雾干燥机中进行离心喷雾,喷雾干燥机的进口温度为240℃,出口温度为80℃,气体流速为14m3/h,蠕动泵流速为5,得到喷雾料;

[0099]

(4)喷雾料后在回转式电阻炉中,进行温度为850℃的烧结10h,调节烧结气氛中的总气体流速为5l/min,所述烧结气氛中的气体由二氧化碳和氮气按组成,二氧化碳和氮气的流速分别为2.5l/min和2.5l/min,得到磷酸铁锂材料。

[0100]

图1为本实施例制备得到的磷酸铁锂材料的xrd测试图,由图可以看出,磷酸铁锂的结晶度好,控制了fe3p的含量。

[0101]

实施例3

[0102]

与实施例1的区别在于,步骤(4)所述二氧化碳和氮气的体积比为1:9。

[0103]

实施例4

[0104]

与实施例1的区别在于,步骤(4)所述二氧化碳和氮气的体积比为9:1。

[0105]

实施例5

[0106]

与实施例2的区别在于,步骤(4)所述二氧化碳和氮气的体积比为1:9。

[0107]

实施例6

[0108]

与实施例2的区别在于,步骤(4)所述二氧化碳和氮气的体积比为9:1。

[0109]

实施例7

[0110]

与实施例1的区别在于,二氧化碳和氮气的流速均为1l/min。

[0111]

对比例1

[0112]

与实施例1的区别在于,步骤(4):喷雾料在回转式电阻炉中煅烧温度为750℃,保温10h,调节烧结气氛中的总气体流速为5l/min,所述烧结气氛中的气体由氮气组成,得到磷酸铁锂材料。

[0113]

对比例2

[0114]

与实施例1的区别在于,步骤(4)中二氧化碳替换为等量的氧气。

[0115]

对比例3

[0116]

与实施例2的区别在于,步骤(4):喷雾料在回转炉中,进行温度为850℃的烧结

10h,调节烧结气氛中的总气体流速为5l/min,所述烧结气氛中的气体为氮气,得到磷酸铁锂材料。

[0117]

图2为本对比例得到的磷酸铁锂材料的xrd测试图。

[0118]

性能测试:

[0119]

将各实施例和对比例得到的磷酸铁锂材料进行如下性能测试:

[0120]

(1)物性指标测试:将各实施例和对比例得到的磷酸铁锂材料,分别进行粉体压实密度(采用gb/t 24533-2009)、xrd和icp(采用gb/t 24533-2019)的测试。

[0121]

(2)电化学性能测试:将各实施例和对比例得到的磷酸铁锂材料作为正极活性物质,按照正极活性物质:导电炭黑:pvdf=90:5:5的质量比混合,以nmp为溶剂混浆后涂布于铝箔上,经过90℃真空干燥得到正极极片;然后组装成扣式半电池,(其中电解液的锂盐为1mol/l的lipf6,溶剂为ec和emc按照体积比1:1的混合物);将得到的电池在25

±

2℃环境下进行充放电测试,充放电电压范围为3.7~3.5v,电流为0.1c,记录测试数据。

[0122]

测试结果如表3所示:

[0123]

表3

[0124][0125][0126]

通过实施例1与实施例3-4,以及实施例2与实施例5-6的对比可知,在磷酸铁锂碳热还原过程中,通入适量二氧化碳从而形成温和氧化性的气氛能有效降低产物磁性物质并且提升产物的压实性能,电化学表征表明磷酸铁锂结构变化导致了电化学性能的提升。

[0127]

实施例2中的结果(参见图1)显示在二氧化碳气氛中烧结的磷酸铁锂只存在少量的fe

x

p,且得到的磷酸铁锂晶体结晶度相较于实施例1中有进一步提升,这证明高温有利于磷酸铁锂的结晶度提高,且能够提升其压实密度。

[0128]

通过实施例1与实施例7对比可知,流速过慢,则保护气氛不能起到保护作用,导致反应体系中磁性物质增多以及电化学性能表现下降,且产品的压实性能有轻微的下降,可能由于二氧化碳的减少导致一氧化碳含量(相对)上升而抑制碳的还原性能导致体系碳化加剧,压实性能因此下降。

[0129]

通过实施例1与对比例1对比可知,虽然在750℃的温度下烧结只生成了少量的fe3p,但压实密度较低,无法满足需求。

[0130]

通过实施例1与对比例2对比可知,在通入强氧化性气体氧气时,碳热还原反应难以进行,而得到的产物主要为磷酸铁和氧化铁与锂的复杂化合物,并非我们需要的产物lifepo4,故而在碳热还原法气氛不宜使用氧化性过强的气氛。

[0131]

通过实施例1与对比例3对比可知,在不加二氧化碳的情况下烧结会产生大量fe3p这种居里温度高达1043k的铁磁性物质,而更多未成功分离的fe3p则存在于磷酸铁锂晶粒间,导致磷酸铁锂压实密度下降,容量降低,并且存在可溶出磁性异物,给电池循环及安全带来隐患。

[0132]

申请人声明,本技术通过上述实施例来说明本技术的详细工艺设备和工艺流程,但本技术并不局限于上述详细工艺设备和工艺流程,即不意味着本技术必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本技术的任何改进,对本技术产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本技术的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。