1.本发明属于工业废弃物综合利用的技术领域,涉及一种电弧炉钢渣化学在线调质降低钢渣黏度的方法。

背景技术:

2.众所周知,固体废弃物被称作“放错位置的二次资源”。在钢铁冶金行业钢渣排放量为粗钢产量的15-20wt%,钢渣每年弃置堆放量达千万吨,对企业发展和环境保护带来巨大压力,是钢铁工业环境保护和资源综合利用的重点对象。受高温钢渣处理工艺技术和重视程度所限,企业在设计建厂之初,现场预留空间有限,加之排渣环境恶劣,使得后续跟进的钢渣现场处理基建规模有限。

3.所以工业固体废弃物钢渣的资源化利用是解决钢渣占地污染严重等问题的有效途径之一。目前已有较为稳定的技术可以将钢渣粉磨制成微粉,作为优质水泥掺和料、混凝土搅拌料用于建筑施工。钢渣微粉作为水泥、混凝土掺和料的重要技术指标之一是其活性,而钢渣的活性与高温熔融状态下的钢渣黏度有着极大的联系,所以如何降低熔融钢渣的黏度,提高活性至关重要。

4.中国专利cn 104673965 a公开了一种液态钢渣在线改性方法,该钢渣改质剂为一种或多种碳酸盐物质,该碳酸盐物质为碳酸盐化合物或碳酸盐矿物;故而其钢渣改质剂并未对大宗廉价高硅铝工业固废和含碳工业废料进行利用,且其钢渣改质剂会提高钢渣的碱度,熔融钢渣的黏度并不能够得到有效降低。

5.中国专利cn 113862426 a公开了一种硅铝质顶渣改质剂及其制备方法和应用,所要解决的技术问题是高铝渣改质剂在加入过程中均存在冒烟严重问题,对环保和工人的健康造成不利影响;且成分复杂,制备难度大,不能利用大宗廉价高硅铝工业固废和含碳工业废料进行制备。

6.中国专利cn 113136480 a公开了钢包渣改质剂及其制备和使用方法,钢包渣改质剂,组成包括:按重量百分比计,主料caco350%-60%、al2o35%-10%、al 35%-40%、nacl:2-5%;占主料总重量0.5%-2%的辅料成型结合剂;其中的主要成分碳酸盐显然存在难以利用大宗廉价高硅铝工业固废和含碳工业废料的技术难题,也会导致熔融钢渣的黏度不能有效降低。

7.中国专利cn 111187875 a公开了一种转炉用终渣改质剂及其制备、使用方法,其中的改质剂仅适用于转炉终渣,且是利用废耐火材料回收过程中产生的除尘灰及除铁料作为主要原料,所制备的改质剂能够在出钢钢流的强烈冲击下充分熔化,在钢液进精炼工位前提前形成高碱度低氧化性炉渣,可提高转炉渣的黏度;并不具备降低熔融钢渣黏度的技术效果。

8.中国专利cn 109020283 a公开了电弧炉钢渣制备改性钢渣微粉的处理工艺及其制备的改性钢渣微粉和混凝土,需要电弧炉钢渣制备改性钢渣微粉的处理工艺的设备,对钢渣的优化是在钢渣优化炉通过煅烧用硅还原剂将电弧炉钢渣中的铁还原出来,显然装置

结构复杂,且针对的电弧炉钢渣并非高温熔融钢渣。

9.综上,虽然现有技术中对钢渣的改质方式有很多,但是基于的改质目的并不相同,有些改质剂的加入会导致熔融钢渣黏度降低,碱度提高;有些改质剂的加入针对的是转炉钢渣,需经过溅渣护炉工艺,在熔渣改质过程中,转炉钢渣会存在温度低、碱度高、黏度大的技术难题。

技术实现要素:

10.本发明所要解决的技术问题是现有技术中并没有利用大宗廉价高硅铝工业固废和含碳工业废料对电弧炉钢渣进行在线改质以降低熔融钢渣的黏度的方法,不能将大宗廉价高硅铝工业固废和含碳工业废料与电弧炉钢渣进行有机结合并实现低成本高效的利用。

11.为解决上述技术问题,本发明提供如下技术方案:

12.一种电弧炉钢渣化学在线调质降低钢渣黏度的方法,在电弧炉炼钢炉高温熔渣排放时,将改质剂通过粉料输送系统进行定量均匀给料,使改质剂与高温熔渣同时排入渣包内,高温熔渣的冲击搅拌使它与改质剂混合均匀,完成了渣包内熔渣的化学改质,无需外界进行补热。

13.优选地,所述高温熔渣的温度为1475-1600℃,黏度为12.885-209dpa

·

s,碱度2.4;改质后高温熔渣温度为1300-1600℃,黏度为6.84-72.15dpa

·

s,碱度为1.59-0.85;在1450℃时,高温熔渣经改质后黏度降低幅度达到95%以上;在1500℃时,高温熔渣经改质后黏度降低幅度达到90%以上;在1600℃时,高温熔渣经改质后黏度降低幅度达到60%以上。

14.优选地,所述高温熔渣是电炉炼钢过程中所排放的熔态钢渣,或者是小型电炉冶炼过程中排放的熔态还原渣,或者是其它冶炼过程连续排放的高温熔渣。

15.优选地,所述改质剂与高温熔渣的质量比为0.15-0.55。

16.优选地,所述改质剂为高硅铝原料或者其与含碳原料的混合物;其中,改质剂颗粒粒度小于10mm,其重量百分比组成如下:高硅铝原料70-100%,含碳原料占0-30%。

17.优选地,所述高硅铝原料为:河沙、钾长石、尾矿、粉煤灰、煤矸石中的至少一种,含碳原料为:焦炭粉、煤粉中的至少一种。

18.优选地,所述粉料输送系统是指将料仓中的改质剂通过输送设备进行均匀可控给料的装置。

19.优选地,所述改质剂的制备方法为将改质剂原料破碎球磨过筛后获得5-20mm颗粒料入仓备用;其中:含碳原料的质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将粉煤灰/钢渣(fa/ss)调整为0.15-0.55,进行球磨配料混合。

20.优选地,所述改质剂通过粉料输送系统进行定量均匀给料过程中,将电炉渣排放过程根据排放时间等分为早期、中期和后期三个排渣阶段;其中:早期排渣阶段加入改质剂量:中期排渣阶段加入改质剂量:后期排渣阶段加入改质剂量的比值为1:2:3。

21.优选地,在早期排渣阶段加入改质剂过程中,0.25-0.65t的改质剂应缓慢加入,加入流速为0.015-0.043t/min;在中期排渣阶段加入改质剂过程中,0.5-1.35t的改质剂平稳加入,加入流速为0.029-0.09t/min;在后期排渣阶段加入改质剂过程中,0.75-2t的改质剂在熔渣排放结束前提前完成加入,加入流速为0.045-0.15t/min。

22.优选地,在熔渣排出前将不超过一半的数量的改质剂提前加到渣包底部,保留不

超过一半的数量并在熔渣排放结束后加于熔渣顶部。

23.优选地,所述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

24.lnη=lna e/rt

25.式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

26.本发明与现有技术相比,具有以下有益效果:

27.上述方案中,本发明提供的一种电弧炉钢渣化学在线调质降低钢渣黏度的方法,以工业固体废弃物粉煤灰为改质剂,主要是在排渣现场向渣罐中加入改质剂原料,依靠钢渣自身余热和倒渣冲击搅拌能来促进改质剂同钢渣的熔合反应,该方法可以有效的降低熔融钢渣的黏度,充分利用现场余热,易于推广,具备显著的经济和社会效益。

28.本发明的方法能够解决熔渣改质过程中,转炉钢渣温度低、碱度高、黏度大的难题,电炉渣无需经过溅渣护炉工艺,因此该熔渣温度高,碱度低,黏度小,流动性好,加入改质剂少,易于改质,同时无需补热,改质成本低。

29.本发明利用电炉钢渣熔融态改质的特点,通过熔融钢渣改质过程,可以将含,硅铝、含碳、含铁的废弃物作为部分改质剂,实现废弃物的资源化利用,这些废弃物可以是城市污泥、市政垃圾、各类含铁尘泥、各类污泥、赤泥、垃圾焚烧灰渣等也可以加入萤石、纯碱等作为助溶剂,保证改质效果。

30.本发明所述高温熔渣的温度为1475-1600℃,黏度为12.885-209dpa

·

s,碱度2.4;改质后高温熔渣温度为1300-1600℃,黏度为6.84-72.15dpa

·

s,碱度为1.59-0.85;在1450℃时,高温熔渣经改质后黏度降低幅度达到95%以上;在1500℃时,高温熔渣经改质后黏度降低幅度达到90%以上;在1600℃时,高温熔渣经改质后黏度降低幅度达到60%以上。

31.总之,本发明提供的一种电弧炉钢渣化学在线调质降低钢渣黏度的方法,能够利用大宗廉价高硅铝工业固废和含碳工业废料对电弧炉钢渣进行在线改质以降低熔融钢渣的黏度,对固废利用率高,改质成本低,不要对转炉钢渣额外加热消耗热能,不需要溅渣护炉,改质效果好,能够满足优质水泥掺和料、混凝土搅拌料等用于建筑施工的材料需求,利于工业大规模生产和推广使用。

附图说明

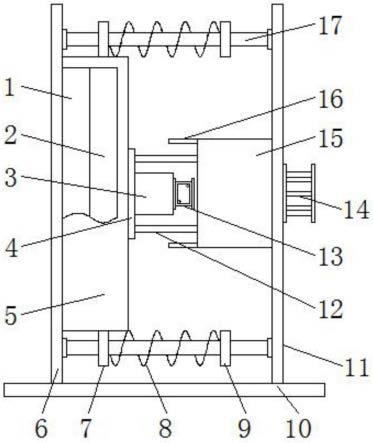

32.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1为本发明实施例1-5中电弧炉钢渣化学在线调质降低钢渣黏度中不同粉煤灰/钢渣(fa/ss)比例的改质渣下的黏度变化曲线图;

34.图2为本发明实施例1-5中电弧炉钢渣化学在线调质降低钢渣黏度中不同温度的改质渣下的黏度变化曲线图。

具体实施方式

35.下面将结合本发明实施例,对本发明实施例中的技术方案和解决的技术问题进行阐述。显然,所描述的实施例仅仅是本发明专利的一部分实施例,而不是全部实施例。

36.实施例1-5中的改质剂原料主要化学组成如下表1所示,实施例1-5中的不同粉煤灰/钢渣(fa/ss)比例粗调改质渣化学组成如下表2所示。

37.表1改质剂原料主要化学组成/wt.%

[0038][0039]

表2不同粉煤灰/钢渣(fa/ss)比例粗调改质渣化学组成

[0040][0041][0042]

实施例1

[0043]

电炉排放有效高温熔渣的量为8吨。

[0044]

将改质剂原料破碎球磨过筛后获得5mm颗粒料入仓备用,含碳原料煤粉质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将调整粉煤灰/钢渣(fa/ss)为0.15,该比例粗调改质渣化学组成如表2中所示,进行配料混合制得改质剂,按照改质剂与高温熔渣的质量比0.5,然后将4吨改质剂运到电炉厂,通过行车将改质剂加入到粉料输送料仓。

[0045]

在电炉开始排放高温熔渣后,料仓中的改质剂可通过螺旋输送机进行连续均匀给料,使改质剂与高温熔渣同时排入渣包中。

[0046]

其中:电炉渣总排放时间约为45min,据此可将熔渣的排放阶段分为早期、中期和后期,各15分钟。需要加入的改质剂总量约为4t,通过电脑控制早期、中期和后期分别需要的改质剂量。具体如下:

[0047]

早期渣排放缓慢加入约0.65t改质剂,中期渣排放阶段加入1.35t改质剂,后期渣排放阶段迅速加入2t改质剂,加入流速分别为0.043t/min、0.09t/min以及0.15t/min。改质过程中,熔渣与改质剂混合均匀,无需外界进行补热。

[0048]

之后根据上述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

[0049]

lnη=lna e/rt

[0050]

式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

[0051]

粉煤灰/钢渣(fa/ss)=0.15比例的改质渣黏度计算参数如下表3所示,带入公式计算得出该比例的改质渣在不同温度下的黏度,具体黏度随温度的变化如图1中的粉煤灰/钢渣(fa/ss)=0.15时的黏度变化曲线所示。

[0052]

表3粉煤灰/钢渣(fa/ss)=0.15改质渣黏度计算参数

[0053][0054][0055]

实施例2

[0056]

电炉排放有效高温熔渣的量为8吨。

[0057]

将改质剂原料破碎球磨过筛后获得8mm颗粒料入仓备用,含碳原料煤粉质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将调整粉煤灰/钢渣(fa/ss)为0.25,该比例粗调改质渣化学组成如表2中所示,进行配料混合制得改质剂,按照改质剂与高温熔渣的质量比0.5,然后将4吨改质剂运到电炉厂,通过行车将改质剂加入到粉料输送料仓。

[0058]

在电炉开始排放高温熔渣后,料仓中的改质剂可通过螺旋输送机进行连续均匀给料,使改质剂与高温熔渣同时排入渣包中。

[0059]

其中:电炉渣总排放时间约为45min,据此可将熔渣的排放阶段分为早期、中期和后期,各15分钟。需要加入的改质剂总量约为4t,通过电脑控制早期、中期和后期分别需要的改质剂量。具体如下:

[0060]

早期渣排放缓慢加入约0.65t改质剂,中期渣排放阶段加入1.35t改质剂,后期渣排放阶段迅速加入2t改质剂,加入流速分别为0.043t/min、0.09t/min以及0.15t/min。改质过程中,熔渣与改质剂混合均匀,无需外界进行补热。

[0061]

之后根据上述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

[0062]

lnη=lna e/rt

[0063]

式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

[0064]

粉煤灰/钢渣(fa/ss)=0.25比例的改质渣黏度计算参数如下表4所示,带入公式计算得出该比例的改质渣在不同温度下的黏度,具体黏度随温度的变化如图1中的粉煤灰/钢渣=0.25时的黏度变化曲线所示。

[0065]

表4粉煤灰/钢渣(fa/ss)=0.25改质渣黏度计算参数

[0066][0067]

实施例3

[0068]

电炉排放有效高温熔渣的量为8吨。

[0069]

将改质剂原料破碎球磨过筛后获得10mm颗粒料入仓备用,含碳原料煤粉质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将调整粉煤灰/钢渣(fa/ss)为0.35,该比例粗调改质渣化学组成如表2中所示,进行配料混合制得改质剂,按照改质剂与高温熔渣的质量比0.5,然后将4吨改质剂运到电炉厂,通过行车将改质剂加入到粉料输送料仓。

[0070]

在电炉开始排放高温熔渣后,料仓中的改质剂可通过螺旋输送机进行连续均匀给料,使改质剂与高温熔渣同时排入渣包中。

[0071]

其中:电炉渣总排放时间约为45min,据此可将熔渣的排放阶段分为早期、中期和后期,各15分钟。需要加入的改质剂总量约为4t,通过电脑控制早期、中期和后期分别需要的改质剂量。具体如下:

[0072]

早期渣排放缓慢加入约0.65t改质剂,中期渣排放阶段加入1.35t改质剂,后期渣排放阶段迅速加入2t改质剂,加入流速分别为0.043t/min、0.09t/min以及0.15t/min。改质过程中,熔渣与改质剂混合均匀,无需外界进行补热。

[0073]

之后根据上述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

[0074]

lnη=lna e/rt

[0075]

式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

[0076]

粉煤灰/钢渣(fa/ss)=0.35比例的改质渣黏度计算参数如下表5所示,带入公式计算得出该比例的改质渣在不同温度下的黏度,具体黏度随温度的变化如图1中的粉煤灰/钢渣=0.35时的黏度变化曲线所示。

[0077]

表5粉煤灰/钢渣(fa/ss)=0.35改质渣黏度计算参数

[0078][0079]

实施例4

[0080]

电炉排放有效高温熔渣的量为8吨。

[0081]

将改质剂原料破碎球磨过筛后获得15mm颗粒料入仓备用,含碳原料煤粉质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将调整粉煤灰/钢渣(fa/ss)为0.45,该比例粗调改质渣化学组成如表2中所示,进行配料混合制得改质剂,按照改质剂与高温熔渣的质量比0.5,然后将4吨改质剂运到电炉厂,通过行车将改质剂加入到粉料输送料仓。

[0082]

在电炉开始排放高温熔渣后,料仓中的改质剂可通过螺旋输送机进行连续均匀给料,使改质剂与高温熔渣同时排入渣包中。

[0083]

其中:电炉渣总排放时间约为45min,据此可将熔渣的排放阶段分为早期、中期和后期,各15分钟。需要加入的改质剂总量约为4t,通过电脑控制早期、中期和后期分别需要的改质剂量。具体如下:

[0084]

早期渣排放缓慢加入约0.65t改质剂,中期渣排放阶段加入1.35t改质剂,后期渣排放阶段迅速加入2t改质剂,加入流速分别为0.043t/min、0.09t/min以及0.15t/min。改质过程中,熔渣与改质剂混合均匀,无需外界进行补热。

[0085]

之后根据上述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

[0086]

lnη=lna e/rt

[0087]

式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

[0088]

粉煤灰/钢渣(fa/ss)=0.45比例的改质渣黏度计算参数如下表6所示,带入公式计算得出该比例的改质渣在不同温度下的黏度,具体黏度随温度的变化如图1中的粉煤灰/钢渣(fa/ss)=0.45时的黏度变化曲线所示。

[0089]

表6粉煤灰/钢渣(fa/ss)=0.45改质渣黏度计算参数

[0090][0091]

实施例5

[0092]

电炉排放有效高温熔渣的量为8吨。

[0093]

将改质剂原料破碎球磨过筛后获得20mm颗粒料入仓备用,含碳原料煤粉质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将调整粉煤灰/钢渣(fa/ss)为0.55,该比例粗调改质渣化学组成如表2中所示,进行配料混合制得改质剂,按照改质剂与高温熔渣的质量比0.5,然后将4吨改质剂运到电炉厂,通过行车将改质剂加入到粉料输送料仓。

[0094]

在电炉开始排放高温熔渣后,料仓中的改质剂可通过螺旋输送机进行连续均匀给料,使改质剂与高温熔渣同时排入渣包中。

[0095]

其中:电炉渣总排放时间约为45min,据此可将熔渣的排放阶段分为早期、中期和后期,各15分钟。需要加入的改质剂总量约为4t,通过电脑控制早期、中期和后期分别需要的改质剂量。具体如下:

[0096]

早期渣排放缓慢加入约0.65t改质剂,中期渣排放阶段加入1.35t改质剂,后期渣排放阶段迅速加入2t改质剂,加入流速分别为0.043t/min、0.09t/min以及0.15t/min。改质过程中,熔渣与改质剂混合均匀,无需外界进行补热。

[0097]

之后根据上述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

[0098]

lnη=lna e/rt

[0099]

式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

[0100]

粉煤灰/钢渣(fa/ss)=0.55比例的改质渣黏度计算参数如下表7所示,带入公式计算得出该比例的改质渣在不同温度下的黏度,具体黏度随温度的变化如图1中的粉煤灰/钢渣(fa/ss)=0.55时的黏度变化曲线所示。

[0101]

表7粉煤灰/钢渣(fa/ss)=0.55改质渣黏度计算参数

[0102][0103]

对比例1

[0104]

电炉排放有效高温熔渣的量为8吨。

[0105]

将改质剂原料破碎球磨过筛后获得5mm颗粒料入仓备用,含碳原料煤粉质量不变,高硅铝原料钾长石与粉煤灰起协同作用,将调整粉煤灰/钢渣(fa/ss)为0,即只有钢渣,该比例粗调改质渣化学组成如表2中所示,进行配料混合制得改质剂,按照改质剂与高温熔渣的质量比0.5,然后将4吨改质剂运到电炉厂,通过行车将改质剂加入到粉料输送料仓。

[0106]

在电炉开始排放高温熔渣后,料仓中的改质剂可通过螺旋输送机进行连续均匀给料,使改质剂与高温熔渣同时排入渣包中。

[0107]

其中:电炉渣总排放时间约为45min,据此可将熔渣的排放阶段分为早期、中期和后期,各15分钟。需要加入的改质剂总量约为4t,通过电脑控制早期、中期和后期分别需要的改质剂量。具体如下:

[0108]

早期渣排放缓慢加入约0.65t改质剂,中期渣排放阶段加入1.35t改质剂,后期渣排放阶段迅速加入2t改质剂,加入流速分别为0.043t/min、0.09t/min以及0.15t/min。改质过程中,熔渣与改质剂混合均匀,无需外界进行补热。

[0109]

之后根据上述高温熔渣的黏度选择束奇峰的al2o

3-sio

2-cao-mgo-feo渣系模型计算,计算公式如下:

[0110]

lnη=lna e/rt

[0111]

式中,η为黏度,dpa

·

s;t热力学温度,k;e黏度活化能,kj/mol;a指前因子,dpa

·

s;r气体常数,8.314j/(k

·

mol)。

[0112]

粉煤灰/钢渣(fa/ss)=0比例的改质渣黏度计算参数,由于钢渣中al2o3含量很少,在计算黏度时可忽略不计,故将钢渣分为cao-sio2、mgo-sio2、mno-sio2和feo-sio2四个二元渣系,各独立渣系计算得到的参数值见表8。

[0113]

将表8中的参数值带入公式计算得出该比例的改质渣在不同温度下的黏度,具体黏度随温度的变化如图1中的粉煤灰/钢渣(fa/ss)=0时的黏度变化曲线所示。

[0114]

表8粉煤灰/钢渣(fa/ss)=0改质渣黏度计算参数

[0115][0116]

综上,如图1所示,本发明实施例1-5和对比例1中电弧炉钢渣化学在线调质降低钢渣黏度显然粉煤灰/钢渣(fa/ss)>0能够快速降低黏度。

[0117]

利用factsage软件计算得到的熔渣黏度-温度变化。可见,随温度升高,熔渣黏度均逐渐降低,但又有所不同。对于钢渣,温度大于1550℃时才具有较低黏度。而当粉煤灰/钢渣(fa/ss)=0.15时,在1350℃左右时熔渣黏度才达到较低值。而当粉煤灰/钢渣(fa/ss)=0.25-0.45时,在温度小于1300℃时,随着粉煤灰比例增加,熔渣黏度逐渐降低,而在大于1300℃时,随着粉煤灰比例增加,熔渣黏度却又逐渐升高。

[0118]

如图2所示,本发明实施例1-5中电弧炉钢渣化学在线调质降低钢渣黏度中不同温度的改质渣下的黏度变化为当粉煤灰/钢渣(fa/ss)≥0.1比例的改质渣黏度,1300℃改质渣随着粉煤灰/钢渣(fa/ss)数值的增加,黏度先降低后增加,最终黏度在粉煤灰/钢渣(fa/ss)=0.55时,数值范围在70-80dpa

·

s;1400℃改质渣随着粉煤灰/钢渣(fa/ss)数值的增加,黏度先略微降低后增加,降低幅度不大,在5dpa

·

s内,最终黏度在粉煤灰/钢渣(fa/ss)=0.55时,数值范围在30dpa

·

s左右,不大于32dpa

·

s;1500℃改质渣随着粉煤灰/钢渣(fa/ss)数值的增加,黏度增加,最终黏度在粉煤灰/钢渣(fa/ss)=0.55时,数值范围在10-15dpa

·

s;1600℃改质渣随着粉煤灰/钢渣(fa/ss)数值的增加,黏度增加,最终黏度在粉煤灰/钢渣(fa/ss)=0.55时,数值范围在8dpa

·

s左右,不大于10dpa

·

s。

[0119]

上述方案中,本发明提供的一种电弧炉钢渣化学在线调质降低钢渣黏度的方法,以工业固体废弃物粉煤灰为改质剂,主要是在排渣现场向渣罐中加入改质剂原料,依靠钢渣自身余热和倒渣冲击搅拌能来促进改质剂同钢渣的熔合反应,该方法可以有效的降低熔融钢渣的黏度,充分利用现场余热,易于推广,具备显著的经济和社会效益。

[0120]

本发明的方法能够解决熔渣改质过程中,转炉钢渣温度低、碱度高、黏度大的难题,电炉渣无需经过溅渣护炉工艺,因此该熔渣温度高,碱度低,黏度小,流动性好,加入改质剂少,易于改质,同时无需补热,改质成本低。

[0121]

本发明利用电炉钢渣熔融态改质的特点,通过熔融钢渣改质过程,可以将含,硅铝、含碳、含铁的废弃物作为部分改质剂,实现废弃物的资源化利用,这些废弃物可以是城市污泥、市政垃圾、各类含铁尘泥、各类污泥、赤泥、垃圾焚烧灰渣等也可以加入萤石、纯碱等作为助溶剂,保证改质效果。

[0122]

本发明所述高温熔渣的温度为1475-1600℃,黏度为12.885-209dpa

·

s,碱度2.4;改质后高温熔渣温度为1300-1600℃,黏度为6.84-72.15dpa

·

s,碱度为1.59-0.85;在1450℃时,高温熔渣经改质后黏度降低幅度达到95%以上;在1500℃时,高温熔渣经改质后黏度

降低幅度达到90%以上;在1600℃时,高温熔渣经改质后黏度降低幅度达到60%以上。

[0123]

总之,本发明提供的一种电弧炉钢渣化学在线调质降低钢渣黏度的方法,能够利用大宗廉价高硅铝工业固废和含碳工业废料对电弧炉钢渣进行在线改质以降低熔融钢渣的黏度,对固废利用率高,改质成本低,不要对转炉钢渣额外加热消耗热能,不需要溅渣护炉,改质效果好,能够满足优质水泥掺和料、混凝土搅拌料等用于建筑施工的材料需求,利于工业大规模生产和推广使用。

[0124]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。