1.本发明属于曲轴加工装备领域,具体涉及一种主动适应大型曲轴淬火变形的夹具。

背景技术:

2.采用轴颈 圆角表面淬火工艺对曲轴进行强化是本领域常用的曲轴加工方法,大型曲轴由于长度长,刚度相对小在淬火加热与冷却过程中,由于材料温度不均匀容易产生相对大的变形量,导致轴颈外圆跳动大,现有技术通过增加轴颈外圆的加工余量,这样可保证后续工序能够把轴颈外圆磨圆,然而,对余量磨削过程中容易而产生磨削裂纹或表面烧伤,从而增大了曲轴在运转过程出现断裂的风险。能否在曲轴淬火时减少变形量,降低轴颈外圆跳动量,从而避免或减少后续的余量磨削加工,以降低曲轴使用风险,成为本领域需要解决的技术问题。

技术实现要素:

3.本发明的目的在于提供一种主动适应大型曲轴淬火变形的夹具,从而改善曲轴淬火过程中轴颈变形量。

4.实现上述目的的技术方案包括如下内容。

5.一种主动适应大型曲轴淬火变形的夹具,包括顶尖和依次连接的电机、减速器、联轴器、三爪卡盘,电机、减速器和连轴器安装在台板上,工作时,曲轴的一端头被三爪卡盘夹住,曲轴另一端的端面被顶尖定位,联轴器将电机的转矩传递给三爪卡盘,曲轴在三爪卡盘带动下旋转,还包括控制器、传感器,台板下方还设有受控的俯仰机构和横向摆动机构,所述俯仰机构包括俯仰板、基座、俯仰轴和第一油缸,俯仰板设置在台板下方,俯仰轴水平设置,俯仰板一端的底部通过俯仰轴与基座相连,第一油缸与俯仰轴垂直并设置在俯仰板另一端的下方,第一油缸的两端分别与俯仰板和基座通过铰链连接; 所述横向摆动机构包括弧形导轨及其配套的弧形导槽和第二油缸,所述弧形导轨设置在俯仰板的顶面,弧形导槽设置在台板的底面,弧形导轨和弧形导槽的圆心位于曲轴的一侧并处于曲轴轴心的正下方,工作时,台板受弧形导槽和弧形导轨约束在俯仰板上围绕圆心摆动,第二油缸横向设置,第二油缸的两端分别与俯仰板和台板的端头通过铰链连接;所述传感器用来检测工作时曲轴的变形量;所述第一、二油缸、传感器均与控制器电连接。

6.进一步,所述圆心设置在三爪卡盘的正下方,有利于简化运算程序。

7.进一步,所述弧形导轨设置在台板的底面,弧形导槽设置在俯仰板的顶面。

8.进一步,所述传感器为压电传感器,压电传感器安装在三爪卡盘和顶尖之间,用来检测曲轴变形方向和大小。曲轴发生变形时,与曲轴始终接触的压电传感器检测到电压不同的电压信号,通过信号的比较,就可以感知到曲轴的变形量和变形方向,第一、二油缸就可以主动做出反应进行调节。

9.进一步,所述压电传感器靠近三爪卡盘一侧设置,用来检测大头外圆的径向变化。

10.上述主动适应大型曲轴淬火变形的夹具使用时,通过传感器感知曲轴在变形量,包括方向和大小,控制器将变形量转换为修正量数据,指令俯仰机构和横向摆动机构进行相应的动作,从而实现三爪卡盘适应曲轴变形发生俯仰和偏摆,避免曲轴产生额外的内力,降低曲轴翘曲变形,可以有效的控制中频感应淬火后曲轴存在跳动变化大的问题。

附图说明

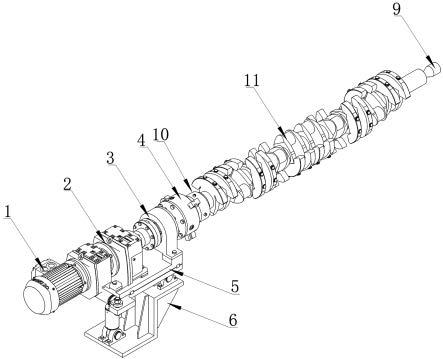

11.图1为实施例的主动适应大型曲轴淬火变形的夹具工作状态图;图2为实施例的俯仰机构结构示意图;图3为实施例的俯仰机构和横向摆动机构结构示意图;图4为实施例的主动适应大型曲轴淬火变形的夹具部分电路控制图。

12.图中,1.电机;2.减速器;3.联轴器;4.三爪卡盘;5.台板;5-1.弧形导槽;6.俯仰机构;6-1.俯仰板;6-2.基座;6-3.俯仰轴;6-4.第一油缸;7.第二油缸;8.弧形导轨;9.顶尖;10.压电传感器;11. 曲轴。

具体实施方式

13.以下结合实施例对本发明进行详细的说明。

14.参见图1至图4,一种主动适应大型曲轴淬火变形的夹具,包括顶针9和依次连接的电机1、减速器2、联轴器3、三爪卡盘4,电机1、减速器2和联轴器3安装在台板5上,工作时,曲轴11的大头端被三爪卡盘4夹住,曲轴11小头端的端面的中心孔被顶尖9顶紧定位,联轴器3将电机1的转矩传递给三爪卡盘4,曲轴11在三爪卡盘4带动下旋转,还包括控制器、传感器,台板5下方还设有受控的俯仰机构6和横向摆动机构,俯仰机构6包括俯仰板6-1、基座6-2、俯仰轴6-3和第一油缸6-4,俯仰板6-1设置在台板5下方,俯仰轴6-3水平设置,俯仰板6-1一端的底部通过俯仰轴6-3与基座6-2相连,第一油缸6-4与俯仰轴6-3垂直并设置在俯仰板6-1另一端的下方,第一油缸6-4的两端分别与俯仰板6-1和基座6-2通过铰链连接; 横向摆动机构包括弧形导轨8及其配套的弧形导槽5-1和第二油缸7,弧形导轨8设置在俯仰板6-1的顶面,弧形导槽5-1设置在台板5的底面,弧形导轨8和弧形导槽5-1的圆心设置在三爪卡盘4的正下方。工作时,台板5受弧形导槽5-1和弧形导轨8约束在俯仰板6-1上围绕圆心摆动,第二油缸7横向设置,第二油缸7的两端分别与俯仰板6-1和台板5的端头通过铰链连接;传感器为压电传感器10,压电传感器10安装在三爪卡盘和顶尖之间,靠近三爪卡盘4一侧设置,工作时压电传感器10圈套在大头外圆上,通过检测曲轴11的大头外圆的变形感知曲轴11变形方向和大小;第一、二油缸、压电传感器10均与控制器电连接。

15.本实施例的主动适应大型曲轴淬火变形的夹具使用时,曲轴11被顶尖9和三爪卡盘4固定,电机1驱动曲轴11转动,淬火时,曲轴11发生翘曲变形,压电传感器10感知曲轴11变形量,控制器根据内置程序计算三爪卡盘的偏转和俯仰角,并将指令传输给第一、二油缸,俯仰机构6和横向摆动机构相应动作,带动三爪卡盘进行相应的俯仰和偏转,本夹具避免曲轴11产生额外的内力,降低曲轴11翘曲变形,可以有效的控制中频感应淬火后曲轴11存在跳动变化大的问题。

技术特征:

1.一种主动适应大型曲轴淬火变形的夹具,包括顶尖和依次连接的电机、减速器、联轴器、三爪卡盘,电机、减速器和连轴器安装在台板上,工作时,曲轴的一端头被三爪卡盘夹住,曲轴另一端的端面被顶尖定位,联轴器将电机的转矩传递给三爪卡盘,曲轴在三爪卡盘带动下旋转,其特征在于,还包括控制器、传感器,台板下方还设有受控的俯仰机构和横向摆动机构,所述俯仰机构包括俯仰板、基座、俯仰轴和第一油缸,俯仰板设置在台板下方,俯仰轴水平设置,俯仰板一端的底部通过俯仰轴与基座相连,第一油缸与俯仰轴垂直并设置在俯仰板另一端的下方,第一油缸的两端分别与俯仰板和基座通过铰链连接;所述横向摆动机构包括弧形导轨及其配套的弧形导槽和第二油缸,所述弧形导轨设置在俯仰板的顶面,弧形导槽设置在台板的底面,弧形导轨和弧形导槽的圆心位于曲轴的一侧并处于曲轴轴心的正下方,工作时,台板受弧形导槽和弧形导轨约束在俯仰板上围绕圆心摆动,第二油缸横向设置,第二油缸的两端分别与俯仰板和台板的端头通过铰链连接;所述传感器用来检测工作时曲轴的变形量及方向;所述第一、二油缸、传感器均与控制器电连接。2.根据权利要求1所述的主动适应大型曲轴淬火变形的夹具,其特征在于,所述圆心设置在三爪卡盘的正下方。3.根据权利要求1所述的主动适应大型曲轴淬火变形的夹具,其特征在于,所述弧形导轨设置在台板的底面,弧形导槽设置在俯仰板的顶面。4.根据权利要求1所述的主动适应大型曲轴淬火变形的夹具,其特征在于,所述传感器为压电传感器,压电传感器安装在三爪卡盘和顶尖之间,用来检测曲轴变形方向和大小。5.根据权利要求4所述的主动适应大型曲轴淬火变形的夹具,其特征在于,所述压电传感器靠近三爪卡盘一侧设置,用来检测曲轴大头外圆的径向变化。

技术总结

本发明属于曲轴加工装备领域,具体涉及一种主动适应大型曲轴淬火变形的夹具,包括电机、减速器和连轴器安装在台板上,还包括控制器、传感器,台板下方还设有受控的俯仰机构和横向摆动机构,所述俯仰机构包括俯仰板、基座、俯仰轴和第一油缸,俯仰板设置在台板下方,所述横向摆动机构包括弧形导轨及其配套的弧形导槽和第二油缸,所述传感器用来检测工作时曲轴的变形量及方向;所述第一、二油缸、传感器均与控制器电连接,该夹具使用时可以实现三爪卡盘适应曲轴变形发生俯仰和偏摆,避免曲轴产生额外的内力,降低曲轴翘曲变形,可以有效的控制中频感应淬火后曲轴存在跳动变化大的问题。制中频感应淬火后曲轴存在跳动变化大的问题。制中频感应淬火后曲轴存在跳动变化大的问题。

技术研发人员:易丽群 罗远新 黎锋

受保护的技术使用者:桂林福达阿尔芬大型曲轴有限公司

技术研发日:2022.06.27

技术公布日:2022/8/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。