1.本发明涉及炼钢领域,尤其是及一种冶炼不锈钢高效脱硅的方法。

背景技术:

2.随着不锈钢冶炼工艺的变化和廉价高碳高硅物料的使用,aod冶炼不锈钢兑钢碳硅含量逐步提高,目前aod使用中频炉或矿热炉预熔液冶炼不锈钢兑钢c含量达到3.0%以上、si含量达到2.0%以上。

3.aod炉常规生产工艺冶炼不锈钢要求兑钢预熔液si含量<0.6%,若aod使用高碳高硅预熔液(c含量>3.0%、si含量>1.0%)冶炼不锈钢时,在脱硅结束后需进行倒渣操作,但因硅氧化升温速度快,而高温又不利于脱硅反应的进行,通常冶炼过程脱硅时间长、脱硅效率低、脱硅末期温度高,出现脱硅过程耐材侵蚀严重、脱硅末期喷溅等问题,影响连续生产。

4.实践生产中,有钢厂为了实现高碳高硅预熔液的冶炼,在初炼炉和aod炉中间环节增加脱硅转炉或脱硅电炉进行脱硅处理后供aod使用,但脱硅转炉或脱硅电炉建设费用和生产步骤费用高,严重影响企业效益,为此如何在aod预熔液硅含量很高的条件下,实现快速、高效脱硅成为aod冶炼高碳高硅预熔液的重要研究内容。

5.

技术实现要素:

6.本发明的目的就是针对上述问题,提供一种冶炼不锈钢高效脱硅的方法。

7.本发明的目的是这样实现的:一种冶炼不锈钢高效脱硅的方法,包括以下步骤:将不锈钢初炼炉生产的高碳高硅预熔液兑入aod炉后,aod使用高供氧强度的顶枪和底枪进行吹氧脱硅和脱碳,同时吹炼过程中通过高位料仓或天车料槽加入常温合金物料控制钢液温度持续处于脱硅的低温状态,加入渣料控制脱硅炉渣碱度,达到快速脱硅的目标,直至完成脱硅。

8.所述的高供氧强度,其目的是提高冶炼效率、缩短冶炼时间,减少脱硅渣在炉内停留时间,顶枪和底枪吹炼过程供气参数为:顶枪采用低枪位2.0-2.5m,顶枪供氧强度1.4-1.8nm3/min*t,底枪供氧强度1.0-1.5nm3/min*t,底枪惰性气体供气强度0.25-0.40 nm3/min*t。

9.所述的常温合金物料为高碳铬铁、铬镍生铁、镍铁和废钢,其加入总量根据利用公式

①

计算脱硅结束时钢液的有效温度t1,选择脱硅期结束时的有效温度t1:根据兑钢条件,参照脱碳脱硅升温速率公式

②③

和合金物料降温量t

合金

,控制脱硅结束钢液温度1500-1550℃,常温合金物料加入时机选择优先加入高碳高硅物料,然后加入低碳物料;所有常温合金物料尽早加入,采用剥离熔化的方式,保持钢液持续处于利于脱硅的低温状态,提高脱硅氧气利用率;t1=t0 (t

si

tc)*t-b-t

合金

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ①

t0为预熔液初始温度,℃,

t

si

为脱硅升温速率,℃/min,tc为脱碳升温速率,℃/min,t为吹氧时间,min,b为辐射散热常数,℃,t

合金

为常温合金降温量,℃,吨合金对吨熔液的降温量取值为:高碳铬铁1350℃、高碳铬镍生铁1450℃、高碳镍铁1550℃、低碳镍铁1650℃、各类废钢1650℃、普通石灰1850℃;t

si

=i*0.8/10*m

si

*x

si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ②

i为供氧强度,nm3/(min*t),m

si

为1wt%硅升温量,℃,x

si

为脱硅氧气利用系数,%,;tc=i*0.933/10*mc*(1-x

si-n)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ③

mc为1wt%碳升温量,℃n为除脱碳脱硅氧气系数,为常数取值3-8%。

10.所述的渣料是石灰、白云石,其加入量按照:加入白云石是增加炉渣中mgo含量,起到保护炉衬的作用,加入量为1.0-3.0t,石灰加入量需根据脱硅渣碱度进行计算,控制原则是脱硅初期尽早加入,提高脱硅初期-中期的炉渣碱度,随着脱硅反应的进行,炉渣碱度逐步降低,到脱硅结束,控制炉渣降低到1.3-1.6;具体石灰加入量根据公式

④

计算:m

灰

=(m

预

*10*w

si

m

合金

*10* w

合金si

)*2.14*r/y

cao

ꢀꢀꢀꢀꢀꢀ④m预

为预熔液量,t,w

si

为预熔液中si含量,%,m

合金

合金加入量,t,w

合金si

为各合金中si含量,%,r 为碱度目标,y

cao 石灰中cao的有效含量,%。

11.所述的钢液温度有利于脱硅的低温状态,其温度范围为1400-1450℃。

12.所述的x

si

、m

si

、mc,明确m

si

为1wt%碳升温量为340-350℃,明确mc为1wt%碳升温量为110-120℃,x

si

为脱硅氧气利用系数,在温度介于1400-1450℃时,与钢液中c含量有关,钢液c含量>4.0%时x

si

为55-60%,钢液c含量为3.0-4.0%时x

si

为60-64%,钢液c含量为2.0-3.0%时x

si

为64-68%,钢液c含量为1.0-2.0%时x

si

为68-71%。

13.本发明的有益效果是:本方法通过aod使用高供氧强度的顶枪和侧(底)枪复合吹炼进行吹氧脱硅和脱碳,同时在吹炼过程中加入渣料控制脱硅炉渣碱度,并大量加入常温合金物料,控制熔池温度持续处于脱硅反应的有利温度,实现aod使用高碳高硅熔液冶炼不锈钢时,吹炼脱硅期的快速脱硅,为后续脱硅渣的还原、倒出提供支持,同时减少脱硅渣在炉内时间,减轻脱硅渣对炉壳耐材的侵蚀,达到了完全替代脱硅转炉或脱硅电炉的作用。

附图说明

14.下面结合附图对本发明作进一步的描述。

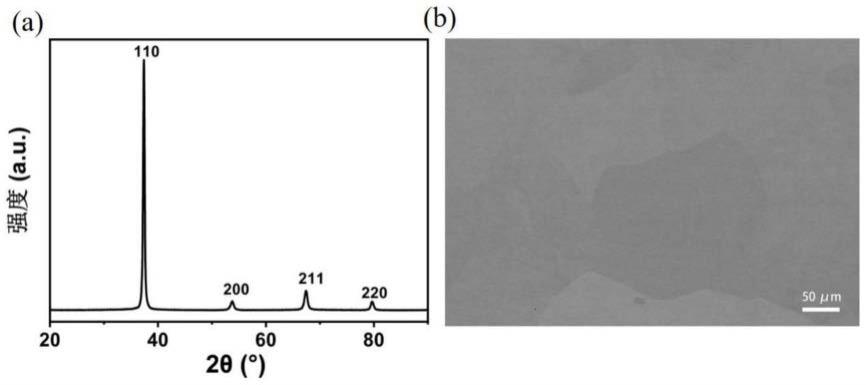

15.图1是本发明吹炼过程中熔池温度、常温冷料和吹炼时间的生产实践图。

具体实施方式

16.为解决上述技术问题,本发明所采取的技术方案是:将不锈钢初炼炉生产的高碳高硅预熔液兑入aod炉后,aod使用高供氧强度的顶枪和侧(底)枪进行吹氧脱硅和脱碳,同时吹炼过程中通过高位料仓或天车料槽加入大量的高碳铬铁、铬镍生铁、镍铁、废钢等常温合金物料控制钢液温度持续处于有利于脱硅的低温状态,加入渣料控制脱硅炉渣碱度,达到快速脱硅的目标,直至完成脱硅。

17.所述的高供氧强度,其目的是提高冶炼效率、缩短冶炼时间,减少脱硅渣在炉内停留时间,优选的顶枪和底枪吹炼过程供气参数为:顶枪采用低枪位2.0-2.5m,顶枪供氧强度1.4-1.8nm3/min*t,底枪供氧强度1.0-1.5nm3/min*t,底枪惰性气体供气强度0.25-0.40 nm3/min*t。(计算供气强度参照的钢水量为出钢钢水量)所述的常温合金物料,其加入总量根据利用公式

①

计算脱硅结束时钢液的有效温度t1。选择脱硅期结束时的有效温度t1:根据兑钢条件,参照脱碳脱硅升温速率公式

②③

和合金物料降温量t

合金

,控制脱硅结束钢液温度1500-1550℃。常温合金物料加入时机选择优先加入高碳高硅物料,然后加入低碳物料;所有常温合金物料尽早加入,采用剥离熔化的方式,保持钢液持续处于利于脱硅的低温状态,提高脱硅氧气利用率。

18.t1=t0 (t

si

tc)*t-b-t

合金

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ①

t0为预熔液初始温度,℃t

si

为脱硅升温速率,℃/mintc为脱碳升温速率,℃/mint为吹氧时间,minb为辐射散热常数,℃t

合金

为常温合金降温量,℃一般吨合金对吨熔液的降温量取值为:高碳铬铁1350℃、高碳铬镍生铁1450℃、高碳镍铁1550℃、低碳镍铁1650℃、各类废钢1650℃、普通石灰1850℃t

si

=i*0.8/10*m

si

*x

si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ②

i为供氧强度,nm3/(min*t)m

si

为1wt%硅升温量,℃x

si

为脱硅氧气利用系数,%tc=i*0.933/10*mc*(1-x

si-n)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ③

mc为1wt%碳升温量,℃n为除脱碳脱硅氧气系数,为常数,一般取值3-8%所述的渣料,主要是石灰白云石;其加入量按照:加入白云石主要是增加炉渣中mgo含量,起到保护炉衬的作用,加入量一般1.0-3.0t。石灰加入量需根据脱硅渣碱度进行计算,控制原则是脱硅初期尽早加入,提高脱硅初期-中期的炉渣碱度,随着脱硅反应的进行,炉渣碱度逐步降低,到脱硅结束,控制炉渣降低到1.2-1.5。具体石灰加入量根据公式

④

计算:m

灰

=(m

预

*10*w

si

m

合金

*10* w

合金si

)*2.14*r/y

cao

ꢀꢀꢀꢀꢀꢀ④m预

为预熔液量,tw

si

为预熔液中si含量,%m合金

合金加入量,tw

合金si

为各合金中si含量,%r 为碱度目标y

cao 石灰中cao的有效含量,%脱硅结束,对渣中氧化铬进行还原回收后倒出脱硅渣;脱硅渣留在炉内,一方面因吹炼过程炉渣碱度低,继续吹炼时容易造成喷溅;另一方面,若提高吹炼过程碱度,会造成炉内渣量过大,影响耐材寿命降低,还原期渣中铬镍损失增加。

19.所述的钢液温度有利于脱硅的低温状态,其温度范围为1400-1450℃。

20.所述的x

si

、m

si

、mc,明确m

si

为1wt%碳升温量为340-350℃,明确mc为1wt%碳升温量为110-120℃,x

si

为脱硅氧气利用系数,在温度介于1400-1450℃时,与钢液中c含量有关,参考系数按下表:钢液c含量>4.0%3.0-4.0%2.0-3.0%1.0-2.0%x

si

55-60`-64d-68h-71%本发明提供一种aod冶炼不锈钢高效脱硅的方法,通过使用高供氧强度的顶枪和侧(底)枪复合吹炼进行吹氧脱硅和脱碳,同时在吹炼过程中加入渣料控制脱硅炉渣碱度,并大量加入常温合金物料,控制熔池温度持续处于脱硅反应的有利温度,实现aod使用高碳高硅熔液冶炼不锈钢时,吹炼脱硅期的快速脱硅,为后续脱硅渣的还原、倒出提供支持,同时减少脱硅渣在炉内时间,减轻脱硅渣对炉壳耐材的侵蚀,达到了完全替代脱硅转炉或脱硅电炉的作用。

实施例

21.下面结合具体实施例对本发明作进一步详细的说明:实施例1在180t顶侧复吹aod炉使用中频炉生产的预熔液冶炼304,本实施例为下述依次的步骤:1)中频炉加入高碳铬铁、铬镍生铁进行熔化,熔炼成预熔液后出钢到预熔包,出钢量110t,出钢各元素的重量百分比c:4.2%、si:3.3%、cr:23%、ni:6.5%,其余为铁和不可避免的杂质。

22.2)将预熔液兑入aod炉,摇炉进行测温,温度1415℃,摇正炉子后进行吹炼,吹炼顶枪枪位2.6m,顶枪氧气流量290nm3/min,底枪氧气流量160nm3/min,底枪氮气流量35nm3/min。

23.3)开始吹炼后,从高位料仓加入高碳铬铁25t、石灰15t和白云石1.5t,吹氧量达到1500nm3时通过料槽加入铬镍生铁55t,脱硅期所有物料尽快加入,本炉次在吹氧量3325nm3时全部加完。此高碳铬铁中的c重量百分比为7.8%,si重量百分比为3.5%,cr重量百分比为50.5%;此铬镍生铁中的c重量百分比为2.7%,si重量百分比为1.5%,cr重量百分比为2.3%,ni重量百分比为9.8%。

24.4)当吹氧量达到5609nm3时,停止吹炼。脱硅渣倒渣过程中进行测温取样。测温1521℃,取钢样和渣样确认成分,钢样中各元素的重量百分比含量为:c:3.4%,、si:0.21%、cr:18.9%、ni:6.4%,其余为铁和不可避免的元素,渣中cr2o3含量1.05%,炉渣碱度1.31。

25.本例中aod兑钢碳和硅含量较常规工艺高,吹炼过程加入的合金物料中高碳铬铁和铬镍生铁的碳和硅含量也较高,吹炼过程脱除的总硅量为4.7t,脱硅期吹氧时间12.4min。

26.实施例2在120t顶侧复吹aod炉使用矿热炉生产的预熔液冶炼304,本实施例为下述依次的步骤:1)矿热炉生产的预熔液兑入aod炉,兑钢量66t,兑钢成分各元素的重量百分比c:3.1%、si:2.2%、cr:2.3%、ni:10.3%,其余为铁和不可避免的杂质。

27.2)将预熔液兑入aod炉,摇炉进行测温,温度1378℃,摇正炉子后进行吹炼,吹炼顶枪枪位2.6m,顶枪氧气流量160nm3/min,底枪氧气流量120nm3/min,底枪氮气流量20nm3/min。

28.3)开始吹炼后,从高位料仓加入高碳铬铁30t、石灰8.5t和白云石1.0t,吹氧量达到1000nm3时通过料槽加入铬镍生铁16t,脱硅期所有物料尽快加入,本炉次在吹氧量2131nm3时全部加完。此高碳铬铁中的c重量百分比为8.0%,si重量百分比为3.0%,cr重量百分比为52.1%;此铬镍生铁中的c重量百分比为2.6%,si重量百分比为1.4%,cr重量百分比为2.0%,ni重量百分比为9.5%。

29.4)当吹氧量达到3456nm3时,停止吹炼。脱硅渣倒渣过程中进行测温取样。测温1546℃,取钢样和渣样确认成分,钢样中各元素的重量百分比含量为:c:2.6 %,、si:0.29%、cr:15.7%、ni:7.8%,其余为铁和不可避免的元素,渣中cr2o3含量0.77%,炉渣碱度1.34。

30.本例矿热炉生产的预熔液兑aod炉碳和硅含量较常规工艺高,吹炼过程加入的合金物料中高碳铬铁和铬镍生铁的碳和硅含量也较高,吹炼过程脱除的总硅量为2.2t,脱硅期吹氧时间10.9min。

31.实施例3在180t顶侧复吹aod炉使用中频炉 电炉生产的预熔液冶炼304,本实施例为下述依次的步骤:1)中频炉熔炼高碳铬铁、电炉熔炼铬镍生铁,将生产的预熔液混合后兑入aod炉,兑钢量175t,兑钢成分各元素的重量百分比c:2.8%、si:1.4%、cr:16.5%、ni:5.6%,其余为铁和不可避免的杂质。

32.2)将预熔液兑入aod炉,摇炉进行测温,温度1423℃,摇正炉子后进行吹炼,吹炼顶枪枪位2.7m,顶枪氧气流量280nm3/min,底枪氧气流量130nm3/min,底枪氮气流量40nm3/min。

33.3)开始吹炼后,从高位料仓加入高碳铬铁18t、石灰9.5t和白云石1.5t,之后加入高碳镍铁15t,脱硅期所有物料尽快加入,本炉次在吹氧量1931nm3时全部加完。此高碳铬铁中的c重量百分比为7.8%,si重量百分比为2.7%,cr重量百分比为51.9%;此高碳镍铁中的c重量百分比为2.1%,si重量百分比为1.8%,ni重量百分比为18.5%。

34.4)当吹氧量达到3446nm3时,停止吹炼。脱硅渣倒渣过程中进行测温取样。测温1546℃,取钢样和渣样确认成分,钢样中各元素的重量百分比含量为:c:2.5 %,、si:0.24%、cr:18.5%、ni:6.2%,其余为铁和不可避免的元素,渣中cr2o3含量0.83%,炉渣碱度1.39。

35.本例中频炉 电炉生产的预熔液兑aod炉碳和硅含量较常规工艺高,吹炼过程加入

的合金物料中高碳铬铁和高碳镍铁的碳和硅含量也较高,吹炼过程脱除的总硅量为2.7t,脱硅期吹氧时间8.5min。

36.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。