1.本发明涉及增材制造技术领域,具体涉及一种振镜激光与电弧复合的丝粉混合增材制造方法和装置。

背景技术:

2.目前国内外针对铝合金增材制造技术的工艺方法主要包括激光增材制造技术、电弧增材制造技术。激光增材制造的沉积方式主要为送粉式,如激光选区熔化(slm),具有成型精度高、加工灵活性高等优点,适合于制造复杂结构件的制造。由于铝合金对激光的反射率很高,使得激光的利用率很低。目前局限于铸造铝合金或者焊接性能较好的铝合金。电弧增材制造技术主要应用于大尺寸、形状较为复杂的铝合金构件、具有效率高,成本低的优点,但相对于激光,电弧增材制造的成形精度难于控制。而对于铝合金增材制造,无论采用激光还是电弧为热源都无法有效解决其在增材制造过程中出现的气孔与裂纹缺陷问题,气孔与裂纹一直成为制约铝合金增材件在高端领域装备中应用的技术瓶颈。

3.振镜扫描激光系统的开发最初时应用在焊接领域,在激光焊接头内部设有扫描振镜系统、实现激光束以一定轨迹进行快速扫描。采用扫描振镜激光实现深熔焊接,可以加强激光小孔对熔池的搅拌,有利于气孔的逸出,降低熔池内部温度梯度、改善凝固结晶过程、细化焊缝的微观组织,提高焊接接头的力学性能。尤其是在焊接铝合金时,能够有效地抑制气孔和裂纹的产生。

4.但是,振镜扫描激光系统无法直接与现有的金属粉末增材制造技术以及丝材电弧增材制造复合在一起使用,且振镜激光在特定的路径上进行闭合扫描,因此,振镜激光束在增材制造过程中加热母材及熔化粉末过程中都会与熔池上方的焊丝接触,导致焊丝被熔断无法正常起弧,熔断的焊丝掉落熔池影响增材成型质量。为此,设计全域功率调制的振镜扫描激光焊接系统和同轴送粉装置,并与丝材mig电弧增材制造装置复合实现丝粉混合一体化的激光-电弧复合增材制造。

技术实现要素:

5.本发明的目的是提供一种振镜激光与电弧复合的丝粉混合增材制造方法,以解决现有技术中存在的振镜激光无法与丝材电弧增材制造直接复合在一起使用的突出问题;本发明的目的还在于提供一种使用上述增材制造方法的增材制造装置。

6.为实现上述目的,本发明的一种振镜激光与电弧复合的增材制造方法采用如下技术方案:一种振镜激光与电弧复合的丝粉混合增材制造方法,振镜激光束沿与竖直方向成一定角度的方向入射至工件表面,并在工件表面上按预定的轨迹路径进行扫描运动;采用与振镜激光焊接头光束输出圆形管件同轴设置的送粉喷嘴将金属粉末送至激光扫描区域内;mig焊枪伸出的焊丝与振镜激光束倾斜设置且焊丝由外向内送入振镜激光束扫描路径区域内;振镜激光束扫描路径预先设置有多个相位节点,任意相邻两个相位节点之间的路径为节段,在每一节段上的振镜激光束功率能够进行单独调节,其中相位节点包括靠近焊

丝两侧的第一相位节点和第二相位节点,第一相位节点和第二相位节点之间节段上的激光功率设置为小于焊丝熔化所需的激光功率,实现对焊丝的预热。

7.所述振镜激光束扫描路径平均分割为36个相位节点。

8.送粉时金属粉末的出口位置高度能够调节,以实现对金属粉末落入下方工件熔池区域状态的调节。

9.本发明的一种使用上述增材制造方法的增材制造装置采用如下技术方案:一种使用上述增材制造方法的增材制造装置,包括工作台、振镜激光焊接头、光纤激光器、mig焊枪和mig焊机;

10.工作台用于放置工件;

11.振镜激光焊接头与光纤激光器连接,振镜激光焊接头与竖直方向成一定角度设置于工作台上方;

12.振镜激光焊接头上设置有送粉装置,送粉装置包括送粉喷嘴,送粉喷嘴与振镜激光焊接头光束输出圆形管件同轴设置以将金属粉末送至激光扫描区域内,送粉喷嘴上设置有供振镜激光束通过的中心通道;

13.mig焊枪和mig焊机连接,mig焊枪与振镜激光焊接头倾斜设置且其焊丝由外向内输入振镜激光束扫描路径内;

14.将振镜激光束扫描路径预先设置有多个相位节点,任意两个相位节点之间的路径为节段,在每一节段上的振镜激光束功率能够进行单独调节;其中

15.相位节点包括靠近焊丝两侧的第一相位节点和第二相位节点,第一相位节点和第二相位节点之间节段上的激光功率设置为小于焊丝熔化所需的激光功率。

16.所述送粉装置包括送粉喷嘴,送粉喷嘴上设置有供振镜激光束通过的中心孔,送粉喷嘴上还设置有送粉通道,送粉通道与中心孔轴线倾斜设置,送粉通道连接有气源。

17.所述送粉通道的数量为4个并沿送粉喷嘴的周向方向均匀间隔布置。

18.所述气源与mig焊机连接,气体通过mig焊枪的碰嘴喷出作为增材保护气体。

19.所述振镜激光束扫描路径平均分割为36个相位节点。

20.该增材制造装置还包括水冷机,水冷机包括第一出水口、第一入水口、第二出水口和第二入水口,第一出水口和第一入水口与光纤激光器连接对光纤激光器进行循环冷却,第二出水口和第二入水口与振镜激光焊接头连接对振镜激光焊接头进行循环冷却。

21.振镜激光焊接头安装在安装底板上,所述送粉喷嘴通过高度调节机构连接于安装底板上,高度调节机构包括安装平台,安装平台连接于安装底板上,安装平台上设置有转动丝杠、驱动丝杠转动的驱动电机和滑块,滑块通过导杆上下导向移动且周向止转安装于安装平台上,滑块与丝杠螺纹连接,送粉喷嘴连接于滑块上。

22.本发明的有益效果:通过调节不同节段的激光功率,不仅可以改变熔池温度场分布,而且振镜激光束扫描经过焊丝时,不会熔断焊丝,避免了提前熔断焊丝而无法正常起弧以及熔断焊丝进入熔池影响增材成形质量的问题,同时,振镜激光束可以预热焊丝,提高焊丝熔化效率,为此,实现了振镜激光与丝材电弧增材制造的复合增材制造,利用振镜激光解决铝合金增材制造过程中出现的气孔和裂纹缺陷的问题。本发明进一步融合送粉式激光增材制造功能,相对于单独的送粉式和送丝式,沉积效率更高,所制备的结构件致密度更高;所制备的成形件结构、成分设计也更加灵活,通过匹配不同的丝粉材料可对增材每一层的

成分进行设计,也可实现功能梯度材料的增材制备。

23.由于金属粉末是从送粉喷嘴通道中倾斜喷出,因此在增材制造过程中实施调节送粉喷嘴的高度,可以对粉末落入熔池区域的分布状态进行调整,保证粉末颗粒的完全熔化及最大化利用激光束对熔池的快速搅拌作用,改变熔池温度场分布,从而可以达到高质量的增材制造效果。

附图说明

24.图1是本发明的一种增材制造装置的一个实施例的结构示意图;

25.图2是图1中振镜激光焊接头的工作原理示意图;

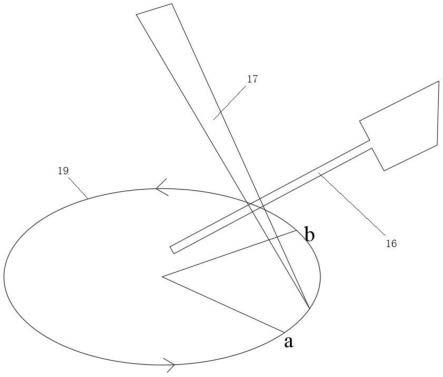

26.图3是振镜激光的闭合扫描路径上激光束、焊丝、熔池和粉末的空间相互作用示意图;

27.图4是激光束与焊丝的交互位置示意图;

28.图5是送粉喷嘴的高度调节机构的结构示意图。

具体实施方式

29.本发明的一种振镜激光与电弧复合的丝粉混合增材制造方法,包括以下内容:振镜激光束沿与竖直方向成一定角度(5-10度)的方向入射至工件表面,并在工件表面上按预定的轨迹路径进行扫描运动,本实施例中振镜激光束扫描路径为圆形路径。采用与振镜激光焊接头光束输出圆形管件同轴设置的送粉喷嘴将金属粉末送至激光扫描区域内,实现同轴送粉,但金属粉末的喷出方向是倾斜喷出的。mig焊枪伸出的焊丝与振镜激光束倾斜设置且其焊丝由外向内输入振镜激光束扫描路径内。振镜激光束扫描路径预先设置有多个相位节点,任意两个相位节点之间的路径为节段,在每一节段上的振镜激光的功率能够进行单独调节。本实施例中,振镜激光束扫描路径平均分割为36个相位节点,也就是10度相位为一个节段。其中相位节点包括靠近焊丝两侧的第一相位节点a和第二相位节点b,第一相位节点和第二相位节点之间节段上的激光功率设置为小于焊丝熔化所需的激光功率,只起到预热焊丝以提高焊丝熔化效率的作用。

30.为保证粉末颗粒的完全熔化及最大化利用激光束对熔池的快速搅拌作用,改变熔池温度场分布,需要对粉末在熔池中的分布状态进行调整。由于粉末从喷嘴中以一定角度喷出,因此,在送粉时根据电弧电压实施调节金属粉末的出口位置高度,实现金属粉末落入下方工件熔池区域状态的调节。

31.本发明的一种增材制造装置,包括工作台、振镜激光焊接头1、光纤激光器2、mig焊枪8和mig焊机7。其中,工作台用于放置工件9。振镜激光焊接头1与光纤激光器2连接,振镜激光焊接头与竖直方向成一定角度设置于工作台上方。振镜激光焊接头上设置有送粉装置14,送粉装置14包括送粉喷嘴26,送粉喷嘴26与振镜激光焊接头上的光束输出圆形管件同轴设置以将金属粉末送至激光扫描区域内,送粉喷嘴上设置有供振镜激光束通过的中心通道。mig焊枪和mig焊机连接,mig焊枪与振镜激光焊接头倾斜设置且其焊丝由外向内送入振镜激光束扫描路径内。焊丝16由送丝机构进行送丝,送丝机构属于现有技术,本实施例中不再详述其具体结构。mig焊枪和送丝装置能够稳定提供热量熔化焊丝和电弧的燃烧及实现旁轴送丝与熔滴过渡过程的稳定。同时,mig焊枪与振镜激光焊接头组成激光-电弧复合焊

接头,组合成为一体然后同步运动,其作用是为了保证丝粉混合增材制造共熔池和激光热源与电弧热源精确耦合加热熔池,实现一体化增材制造。

32.本实施例中,振镜激光束扫描路径19为圆形路径。振镜激光束扫描路径预先设置有多个相位节点,任意两个相位节点之间的路径为节段,振镜激光的功率能够调节。本实施例中,振镜激光束扫描路径平均分割为36个相位节点,也就是10度相位为一个节段。其中相位节点包括靠近焊丝两侧的第一相位节点a和第二相位节点b,第一相位节点和第二相位节点之间节段ab上的激光功率设置为小于焊丝熔化所需的激光功率。如图3所示,金属粉末送进方向也就是喷出方向为15,振镜激光束为17,熔池为18,金属粉末的散落区域为20。

33.送粉喷嘴26上设置有供振镜激光束通过的中心孔,送粉喷嘴上还设置有送粉通道,送粉通道与中心孔轴线倾斜设置,送粉通道连接有气源。气源采用气瓶6,通过气吹方式实现送粉。气源也与mig焊机7连接,气体通过mig焊枪以一定的流速排出,作为焊接保护气体对熔池实施保护。该增材制造装置还包括水冷机3,水冷机包括第一出水口、第一入水口、第二出水口和第二入水口,第一出水口和第一入水口与光纤激光器连接对光纤激光器进行循环冷却,第二出水口和第二入水口与振镜激光焊接头连接对振镜激光焊接头进行循环冷却。

34.为保证粉末颗粒的完全熔化及最大化利用激光束对熔池的快速搅拌作用,改变熔池温度场分布,需要对粉末在熔池中的分布状态进行调整。由于粉末从喷嘴中以一定角度喷出,因此,需要在送粉过程中对送粉喷嘴的高度进行实时调节。振镜激光焊接头安装在安装底板上,送粉喷嘴通过高度调节机构连接于安装底板21上,高度调节机构包括安装平台22,安装平台22连接于安装底板21上,安装平台22上设置有转动丝杠23驱动丝杠转动的驱动电机25和滑块24,滑块与丝杠螺纹连接,送粉喷嘴26连接于滑块24上。安装平台22设置有反馈控制器27,反馈控制器通过电弧电压信号的变化来控制驱动电机正反转和速度,反馈控制器与mig焊机相连接。

35.该增材制造装置还包括控制系统4,控制系统分别与光纤激光器、振镜激光焊接头及mig焊机连接,可根据需求实现对激光束的扫描路径、扫描频率、扫描幅度,以及在每个节段内激光功率的调节。

36.振镜激光焊接头,如图2所示,其结构属于现有技术,本实施例中不再详述其具体结构,简单来说,振镜激光焊接头内布置有光学组件11、振镜运动控制系统12和f-θ聚焦镜13。光学组件,是由一个准直镜和其下方一个偏转镜组成。准直镜是将从光纤10输出的具有一定发散角的激光束变成特定直径光斑及能量密度平行光,经过准直镜后的平行光束到达偏转镜后传播方向发生90度偏转,以水平方向传播至振镜运动控制系统中。振镜运动控制系统,主要由x-y光学元件偏转电机,电子驱动放大器和光学反射镜组成,电脑控制器提供的信号通过驱动放大电路驱动控制光学元件偏转电机,从而在x-y平面控制激光束的偏转。经准直器输出的平行激光束再经振镜运动控制系统发生偏转,最后,经f-θ聚焦镜聚焦后到达工件上。通过控制电机运动相位角可实现多种几何形状的光束扫描路径,本发明采用的圆形扫描路径,扫描频率、扫描幅度可以根据实际需求进行调节。

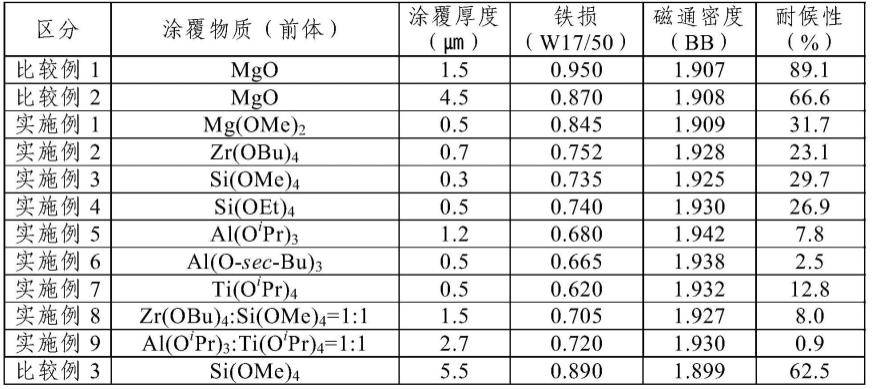

37.实验例

38.以具体6061铝合金试板、er4043铝合金焊丝和铝硅12合金粉末为例进行详细的操作说明,将长40mm,宽20mm,厚10mm的6061铝合金板作为待沉积工件,采用本发明复合热源

系统进行增材制造试验,其中焊接电源为具有恒压输出特性的mig直流电源,焊丝直径为φ1.2mm。激光平均功率为2400w,保护气为纯度99.999%的纯氩气。具体增材制造步骤如下:

39.(1)增材前首先用丙酮去除待沉积工件表面上的油污水分等杂质,并用不锈钢丝刷去除待沉积工件表面上的氧化膜;

40.(2)将待沉积工件固定在工作台上的专用装夹具上,采用平板单道多层沉积方式;

41.(3)mig焊枪碰嘴伸出的焊丝轴线与扫描激光束圆形轨迹法线之间夹角约为45

°

,焊丝伸出碰嘴3-4mm,保护气采用纯氩气,气流量为10l/min-15l/min;

42.(4)焊接电流为210a,送丝速度为120cm/min;熔积速度为80cm/min;

43.(5)开启保护气流量阀、电源、送丝机构、沉积移动工作台,进行沉积试验,完成第一道熔积层;

44.(6)沉积至工件末端,由控制系统同步发出信号使电源、送丝机构、工作台、光纤激光器停止工作,第一层沉积过程结束;

45.(7)激光-电弧复合焊接头整体升高3-4mm,重复(5)、(6)过程,完成第二层沉积;

46.(8)激光-电弧复合焊接头再次升高3-4mm,重复(5)、(6)、(7)过程直至整个零件增材制造完成。

47.上述步骤和参数只是为了详述演示功率调制振镜扫描激光-mig电弧复合的丝粉混合增材制造操作过程,并不对保护范围产生影响。

48.在本发明的其他实施例中,送粉通道的数量为4个并沿送粉喷嘴的周向方向均匀间隔布置;mig焊枪碰嘴伸出的焊丝轴线与扫描激光束圆形轨迹法线之间夹角可以根据实际情况进行调节,例如为30度、35度、40度、50度、55度以及60度等;在保证粉末能够被完全熔化的前提下,送粉喷嘴的高度也可以设置成不可调节的,此时送粉喷嘴直接固定连接在振镜激光焊接头上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。