转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的方法

技术领域

1.本发明属于钢冶炼领域,涉及一种38crmoal钢的生产方法,具体为转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的冶炼方法。

背景技术:

2.合金结构钢38crmoal具有较高的表面硬度、耐磨性及疲劳强度,常用来制造有特殊要求的零部件,被广泛应用于生产注塑机的螺杆和套筒。虽然38crmoal钢应用覆盖面广、市场需求量较大,但国内生产38crmoal钢企业较少,主要原因是由于38crmoal钢al元素含量高,达0.9%-1.0%,远超出其它常规含al钢种,其在浇铸过程中容易发生严重絮流,导致产品质量较差,探伤合格率低,且连浇炉次低,生产成本高,一般浇次仅为6-8炉。

3.因此如何设计出合理38crmoal钢冶炼工艺尤为重要,而国内冶金行业就有关38crmoal钢冶炼工艺设计所遵循的原则基本达成一致,就是尽可能减少炉外精炼后期al2o3夹杂的产生。

4.经专利检索及市场调研,因各冶金企业工装设备及冶炼水平的不同,生产38crmoal钢所采取的生产工艺流程不尽相同,但冶炼工艺流程大致可分为两种:第一种为转炉-精炼炉-vd-连铸(如专利申请号201910367810.3),其冶炼工艺核心在于精炼炉冶炼结束后采用扒渣处理,vd炉冶炼结束后进行al元素合金化。其冶炼工艺的缺点是:1)增加扒渣工艺,导致生产流程复杂,单炉次生产周期长,不利于生产组织;2)扒渣过程中存在钢水损耗,造成钢铁料消耗高,生产成本增大。第二种为转炉-精炼炉-rh炉-连铸(如专利申请号201310137579.1),其冶炼工艺核心在于精炼炉前、中期冶炼方式按常规优特钢工艺冶炼,精炼白渣前除al元素外其它元素合金化全部完毕,精炼炉冶炼结束后不需要采用扒渣处理,直接进行al合金化处理。其冶炼工艺的缺点是:1)al元素收得率相对于第一种工艺路线低,al元素收得率仅80%左右;2)连铸机连浇多炉次成功率不稳定,即连铸浇铸过程中赛棒的液位一直在上涨,部分浇次的连浇炉次可达6-8炉,但部分浇次又出现絮流而无法实现多炉次连浇。

技术实现要素:

5.本发明的目的在于提供转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的方法,生产高品质的38crmoal钢,而且无需增加额外工艺流程,不仅可以缩短冶炼周期,方便生产组织安排;且连浇炉次能够稳定的达到10-12炉,且浇铸过程中无絮流、无塞棒液位上涨的现象,极大程度上降低了38crmoal钢的生产成本;al元素合金化收得率高且稳定,成品各类夹杂物等级较低,产品质量达到了国内领先水平。

6.本发明具体技术方案如下:

7.转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的方法,包括以下步骤:

8.1)转炉工序中,单炉次转炉出钢前,在钢包内加入增碳剂,转炉出钢过程中加入脱

氧剂、造渣剂及合金,出钢结束后在吹氩位补加铝线;

9.2)38crmoal钢精炼炉后期,精炼钢渣呈白色疏松状后,立即加入硅铁;si元素合金化完毕后,立刻加入铝块,铝块融化完毕后,调整钢水温度、调整氩气流量进行软吹,软吹结束后将钢包吊运至rh炉;

10.3)rh炉抽真空完毕后,钢包开至吹氩位进行软吹。

11.步骤1),转炉工序中,单炉次转炉出钢前,在钢包内加入0.25-0.40公斤/吨增碳剂;利用碳脱氧工艺减少钢水中自由氧含量;

12.步骤1),转炉出钢过程中所用的脱氧剂为铝铁或铝块,加入量为0.4-0.8公斤/吨钢;所用的造渣剂为白灰,白灰加入量为4-5公斤/吨钢;转炉工序中,转炉炉后合金化所需合金种类,本钢种只能用高碳锰铁合金、高碳铬铁合金及钼铁合金;合金加入量按实际钢液成分及钢种目标值配加;

13.步骤1),转炉工序中,出钢完毕后在吹氩位补加2.5-3.5米/吨钢的铝线,确保入精炼炉前钢水中al含量为0.06%-0.08%之间。

14.步骤2)中,精炼钢渣呈白色疏松状后,立即按1.25-2.1公斤/吨钢加入硅铁,保证钢液中si元素含量满足工艺要求;

15.步骤2)中,铝块加入量为9.2-11.25公斤/吨钢;

16.步骤2)中,加入铝块后,并进行小电流送电,确保铝块全部融化完毕;所述小电流,电流值一般控制在10-30a;

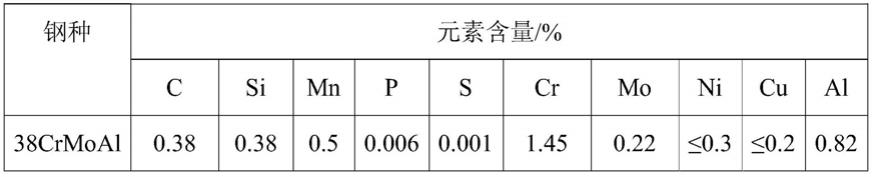

17.步骤2)中,调整钢水温度具体为:开浇第一炉按1640℃,其它炉次按1610℃;所述调整氩气流量进行软吹,软吹氩气流量按90-120l/min,软吹时间8-10分钟控制,软吹结束后将钢包吊运至rh炉;

18.步骤2)中,38crmoal钢精炼炉前、中期,精炼钢渣呈白色疏松状之前,(以下简称白渣前),无需补加铝线;白渣前冶炼所需的脱氧剂种类为90碳粉、铝粒,不准加入任何含si的材料;白渣前冶炼所需的造渣剂种类为白灰和化渣剂,白灰加入量为4-6公斤/吨钢,化渣剂加入量为1.25-2.08公斤/吨钢;白渣前,需保证除al、si元素以外的合金元素含量满足工艺要求。以上造渣剂加入量需确保精炼炉终渣碱度r(cao mgo)/(sio2 al2o3)为(1.5-1.8)。

19.步骤3)中,rh炉抽真空工艺按深真空进行,真空压力为50-70pa,时间不低于15min,深真空气体流量为800-1000l/min执行。

20.步骤3)中,软吹氩气流量按90-120l/min,软吹时间不低于30min控制。

21.所述38crmoal钢,包括以下质量百分比成分:c0.35-0.42%、si0.2-0.45%、mn0.3-0.6%、p≤0.02%、s≤0.02%、cr1.35-1.65%、mo0.17-0.25%、ni≤0.3%、cu≤0.2%、al0.7-1.1%,余量为fe和不可避免的杂质。

22.本发明所涉及工艺路线核心在于:1)38crmoal钢冶炼时,转炉工序出钢过程中采用碳脱氧工艺(即在出钢前加入增碳剂),该工艺不仅环保节能,而且可以大幅度减少钢液中al2o3钢生成量,经实际测算,可减少吨钢用铝量达(0.225-0.32)公斤;2)在白渣前,不准加入任何含si材料,待白渣后,开始调整钢液中si含量;

23.与现有技术相比,本发明具有以下优点:1)较现有工艺专利技术,无需增加额外工艺流程,不仅可以缩短冶炼周期,方便生产组织安排;2)连浇炉次能够稳定的达到10-12炉,且浇铸过程中无絮流、无塞棒液位上涨的现象,极大程度上降低了38crmoal钢的生产成本;

3)al元素合金化收得率高且稳定,成品各类夹杂物等级较低,产品质量达到了国内领先水平。

附图说明

24.图1为对比例1塞棒液位上涨图;

25.图2为对比例1第2浇次絮流水口图;

26.图3为对比例1第2浇次絮流物xrd分析;

27.图4为实施例1塞棒液位图;

28.图5为实施例2浇注7月18日连铸塞棒液位图;

29.图6为实施例2浇注7月2日连铸塞棒液位图;

30.图7为实施例2浇注8月17日连铸塞棒液位图。

具体实施方式

31.为了精准确定出工艺路线中所含原辅料的加入量及加入时机,本专利列举出不同工艺条件下实验结果,具体如下:

32.实施例1

33.转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的方法,国内某钢铁企业120t转炉及断面连铸机生产实际,于2020年6月15日,采用此工艺方案连续生产10炉38crmoal钢,连铸过程中浇铸顺利未出现絮流且连铸塞棒液位未出现上涨的情况,38crmoal钢元素含量见表1,表1中没有显示的余量为fe和不可避免的杂质。

34.表1实施例1钢种成分

[0035][0036]

备注:ni、cu为废钢/矿石中残余元素

[0037]

方法具体如下:

[0038]

1)转炉工序:以100吨优质铁水和30吨优质废钢为主原料,单炉次钢水量为120吨。吹炼过程酌情调整石灰、白云石、矿石等加入量,吹炼过程中尽可能保证一倒出钢,出钢c含量≥0.08%、p含量≤0.01%,出钢前在钢包中加入(0.25-0.33)公斤/吨钢增碳剂,出钢量达一半时,开始加入合金、白灰及铝锭等原辅料,其中白灰4.2公斤/吨钢,高碳锰铁(femn65si17):3.2公斤/吨钢,高碳铬铁(cr54c7.2):23公斤/吨钢、钼铁:3.2公斤/吨钢,铝锭0.5公斤/吨钢。出钢结束后,将钢包转运至吹氩位,按2.9米/吨钢补加铝线。

[0039]

2)精炼工序:钢水进站后,立即加入白灰、化渣剂、al粒及90碳粉等原辅料和造渣剂,并通电升温、化渣。待温度升至1580℃以上,取样分析各元素成分,待成分分析完毕后,开始补加高碳锰铁、高碳铬铁及钼铁等相关合金,其中白灰加入量为5公斤/吨钢,化渣剂加入量1.67公斤/炉,al粒加入量0.67公斤/吨钢,90碳粉加入量1.0公斤/吨钢,合金补加量按现场实际成分量控制。造渣剂加入量需确保精炼炉终渣碱度r{(cao mgo)/(sio2 al2o3)}

为(1.5-1.8)%。待精炼钢渣呈白色疏松状后(即白渣后,)立即开始按1.5公斤/吨钢加入硅铁,调整钢液中si元素含量。调整完毕后,立即加入10.8公斤/吨钢铝块,并采用小电流送电,电流值20a,直至铝锭全部融化完毕,调整氩气流量软吹10min,流量为100l/min,与此同时调整钢液温度,开浇第一炉按1640℃,其它炉次按1610℃,随后立即将钢水转运至rh工序。

[0040]

3)rh炉工序:rh炉抽真空时间15min,真空压力为70pa,真空气体流量为(1000)l/min,处理完毕调整氩气流量软吹30min,流量为100l/min。软吹完毕后,转运至连铸工序浇铸。

[0041]

结果连铸未发生絮流,生产顺行。与此同时对过程样品及成分进行了分析评价,具体情况如下:

[0042]

过程样品及成品分析评价:为验证上述工艺的合理性,相继对精炼过程渣系、al元素合金化收得率、连铸是否絮流、连铸塞棒液位情况及产品夹杂物等方面进行分析评价,具体如下:

[0043]

实施例1精炼渣系分析检测的情况如表2。

[0044]

表2实施例1精炼渣系分析检测的情况

[0045][0046][0047]

备注:浇次中随机抽取炉次渣样分析。

[0048]

从抽检渣系分析来看,采用本方法所提及冶炼工艺生产38crmoal钢,精炼渣系中sio2含量极低,可以有效的避免了al合金化时,因还原sio2而产生大量的al2o3。

[0049]

实施例1中al元素合金化收得率的情况如表3。

[0050]

表3实施例1其中8炉al元素合金化收得率的情况

[0051][0052]

表3中,从收得率测算来看,铝锭收得率较其它方案明显提高且十分稳定。

[0053]

实施例1连铸机浇铸的情况:该浇次连续生产10炉,连铸机生产顺行,未见絮流的现象。

[0054]

实施例1连铸塞棒液位的情况如图4,现场跟踪来看,整个浇次的塞棒液位未发生任何变动。

[0055]

实施例1产品夹杂物等级的情况如表4。

[0056]

表4实施例1其中8炉产品夹杂物等级的情况

[0057][0058]

从表4检测数据来看,产品夹杂物等级要求满足高品质38crmoal钢质量要求。

[0059]

对比例1

[0060]

转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的方法,结具体的工艺方法如下:

[0061]

1)转炉工序:以100吨优质铁水和30吨优质废钢为主原料,单炉次钢水量为120吨。吹炼过程酌情调整石灰、白云石、矿石等加入量,吹炼过程中尽可能保证一倒出钢,出钢c含量≥0.08%、p含量≤0.01%,出钢前在钢包中加入(0.5-0.67)公斤/吨钢增碳剂,其他操作同实施例1。

[0062]

2)结果:在出钢过程中出现钢水外溢(以下简称翻包),造成生产中断。经分析,由于出钢前,钢包内加入增碳剂,而在出钢过程中增碳剂与钢液中氧元素发生剧烈反应,产生了大量的co气体,造成翻包,因此推测增碳剂加入量不合适(过多)。增碳剂加入量超过本发明,会造成钢水外溢,不能实现本发明。

[0063]

对比例2

[0064]

转炉-精炼炉-rh炉-圆坯连铸机生产高品质38crmoal钢的方法,钢的配方同实施例1,方法具体如下:

[0065]

1)转炉工序:调整出钢前钢包内增碳剂加入量,加入量为(0.25-0.33)公斤/吨钢,其它操作按实施例1执行;

[0066]

2)精炼工序:钢水进站后,立即加入白灰、化渣剂、al粒及90碳粉等原辅料和造渣剂,并通电升温、化渣。待温度升至1580℃以上,取样分析各元素成分,待成分分析完毕后,开始补加高碳锰铁、高碳铬铁及钼铁等相关合金,其中白灰加入量为3.3公斤/吨钢,化渣剂加入量1.67公斤/炉,al粒加入量0.67公斤/吨钢,90碳粉加入量1.0公斤/吨钢,合金补加量按现场实际成分量控制。待精炼钢渣呈白色疏松状后(即白渣后,)立即开始按1.5公斤/吨钢加入硅铁,调整钢液中si元素含量。调整完毕后,立即加入10.8公斤/吨钢铝块,并采用小电流送电,电流值20a,直至铝锭全部融化完毕,调整氩气流量软吹10min,流量为100l/min,与此同时调整钢液温度,开浇第一炉按1640℃,其它炉次按1610℃,随后立即将钢水转运至rh工序。

[0067]

3)rh炉工序:rh炉抽真空时间15min,真空压力为70pa,真空气体流量为(1000)l/min,处理完毕调整氩气流量软吹30min,流量为100l/min。软吹完毕后,转运至连铸工序浇铸。

[0068]

4)结果:转炉出钢过程中未出现翻包的现象,但连铸浇铸过程中发生絮流,导致生产中断。经分析,连铸套管内絮流物主要成分为al2o3。为此对工艺流程操作情况进行复查,发现工艺操作完全按工艺卡执行,但对精炼冶炼过程中渣系组份进行分析,发现该工艺路线下渣系中的cao含量为(43-47)%,al2o3含量为35-39%,且渣碱度r为(1.1-1.2),与工艺设计有偏差(工艺要求r为(1.5-1.8))。经分析造成该问题的主要原因是工艺设计时考虑到al2o3含量比实际值要偏低(工艺设想al2o3含量为25%-30%)。精炼期间,白灰加入量低于本发明,也不能实现本发明的效果。

[0069]

实施例2

[0070]

按照实施例1的所述的冶炼方式于2021年7月-8月期间相继再次生产5个浇次,每个浇次平均8-10炉,共计45炉,5523吨,连铸工序无絮流等异常现象。

[0071]

实施例2的部分炉次al元素合金化收得率的情况如表5所示。

[0072]

表5实施例2的部分炉次al元素合金化收得率

[0073][0074][0075]

备注:表5中数据为5个浇次随机抽取炉次统计分析。

[0076]

从表5统计的结果来看,al元素合金化收得率稳定,工艺重复性强。

[0077]

部分炉次连铸塞棒液位的情况如图5-图7所示。从现场跟踪的情况来看,连铸塞棒液位稳定,无波动趋势,工艺重复性强。

[0078]

实施例2产品夹杂物等级的情况如表6所示。

[0079]

表6实施例2产品夹杂情况

[0080]

[0081]

[0082][0083]

从产品检测数据来看,产品夹杂物等级较低,满足高品质38crmoal钢质量要求。

[0084]

对比例3

[0085]

采用专利申请号201310137579.1公开的技术方案进行,其中该技术方案所公开的38crmoal钢成分如表7,表7中没有显示的余量为fe和不可避免的杂质。经对比该技术方案与本发明所述的技术最大的不同点为:1)在转炉工序未采用碳脱氧工艺;2)精炼过程中提前补加si铁进行合金化,即在精炼渣呈白渣前加入si铁。其它的工艺方案、流程及装备与本发明申基本相似或相同。因此于2021年4月,现场组织按照该专利所涉及的工艺进行38crmoal钢浇次的生产,共计2个浇次,11炉钢,其中第1浇次(共计6炉钢)未发生絮流,但第2浇次(共计5炉钢)发生了严重的絮流,如图2所示。与此同时发现,2个浇次生产过程中连铸机塞棒液面一直在上涨,如图1所示。

[0086]

表7对比例1所公开钢种成分

[0087][0088][0089]

进行原因分析:1)对生产过程中的工艺进行调查,全流程工序工艺执行率100%,严格按工艺制度要求执行,未发现明显的异常;2)对2个浇次的精炼过程渣样进行分析,al元素合金化前精炼渣样化学组分w(t)%为:cao 50%-55%、sio

2 7%-9%、al2o

3 25-27%、mgo 5%-7%、feo 0.2%-0.5%,剩下含量为mno等其它元素组分。al元素合金化后精炼渣样化学组分w(t)%为cao 50%-55%、sio

2 1%-2%、al2o

3 32-36%、mgo 5%-7%,feo 0.2%-0.5%,剩下含量为mno等其它元素组分。

[0090]

与此同时,2个浇次al元素合金化收得率较低且不稳定,如表8所示。

[0091]

基于以上情况发现,al元素合金化前后精炼渣中sio2含量发生变化,其原因是由于al锭加入后,会将渣中sio2还原,不仅导致钢液中出现增si降al的现象,而且会有大量的al2o3产生,从而引起连铸絮流或塞棒上涨的情况。至于al元素合金化前精炼渣中存在sio2,推断是由于在转炉出钢过程中加入含硅合金,而si被钢液中的o氧化形成sio2,残留于钢渣

中。

[0092]

表8对比例3al收得率

[0093][0094][0095]

通过对比可以发现,本发明采用了传统转炉-精炼炉-rh炉-连铸的工艺路线生产高al钢38crmoal,生产效率高;本发明创新性的提出了38crmoal钢新的冶炼工艺,根本性的解决了其在生产过程中出现了连铸絮流、夹杂物超标等问题,为同行业生产38crmoal钢提供较强参考平台;本发明连铸连浇炉数高,最高连浇炉次达到10炉,甚至更高,铸坯收得率达到97%以上,既解决了连铸容易絮流问题,又大大降低了钢种生产成本。

[0096]

结合图、表数据对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。另说明本技术需重点保护高品质38crmoal钢的冶炼工艺,涵盖脱氧工艺、造渣工艺、合金种类、合金化顺序等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。