1.本发明涉及一种取向电工钢板及其制备方法。具体地,涉及一种未形成镁橄榄石层而在脱碳退火步骤后形成有陶瓷涂层的取向电工钢板及其制备方法。

背景技术:

2.一般来讲,取向电工钢板是指在钢板中含有3.1%左右的si成分的电工钢板,其具有晶粒取向在{100}《001》[0002]方向上排列的织构,因此在轧制方向上具有极佳的磁特性。获得这种{100}《001》织构可通过多种制备工艺的组合来实现,尤其对钢坯的成分及对其进行的加热、热轧、热轧板退火、一次再结晶退火及最终退火这一系列过程应非常严格地控制。具体地,取向电工钢板通过抑制一次再结晶晶粒的生长,并通过在被抑制生长的晶粒中选择性地使{100}《001》取向晶粒生长而获得的二次再结晶组织来表现优异的磁特性,因此一次再结晶晶粒的生长抑制剂尤其重要。此外,在最终退火工艺中,使得在被抑制生长的晶粒中稳定地具有{100}《001》取向织构的晶粒能够优先生长是取向电工钢板的制备技术中主要内容之一。作为能够满足上述条件且在目前工业上广泛使用的一次晶粒生长抑制剂有mns、aln及mnse等。具体地,将钢坯中所含有的mns、aln及mnse等在高温中长时间再加热来固溶后进行热轧,在之后的冷却过程中,具有适当大小和分布的上述成分成为析出物,并且可用作所述生长抑制剂。但是,这种方案具有必须将钢坯用高温加热的问题。与此相关,最近有通过在低温中加热钢坯的方法来改善取向电工钢板的磁特性的努力。为此,提出有在取向电工钢板中添加锑(sb)元素的方法,但该方法被指出在最终高温退火后晶粒大小不均匀且粗大而变压器噪音质量变差的问题。

[0003]

另外,为了将取向电工钢板的电力损失最小化,通常在电工钢板的表面上形成绝缘覆膜,此时绝缘覆膜应基本上具有较高的电绝缘性,并且与材料的粘合性优异,以及在外观上具有没有缺陷的均匀颜色。与此同时,最近因对变压器噪音的国际标准强化及相关行业的竞争加剧,为了降低取向电工钢板的绝缘覆膜的噪音,目前需要对磁致伸缩(磁失真)现象进行研究。具体地,当对用作变压器铁芯的电工钢板施加磁场时,反复进行收缩和膨胀而产生抖动现象,因这种抖动,在变压器中产生振动和噪音。在常见的取向电工钢板的情况下,在钢板和基于镁橄榄石(forsterite)类的覆膜上形成绝缘覆膜,并利用这种绝缘覆膜的热膨胀系数之差来对钢板赋予拉伸应力,从而改善铁损,实现降低由磁致伸缩引起的噪音的效果,但是满足最近要求的高级取向电工钢板的噪音水平来讲存在局限性。另外,已知有一种作为减少取向电工钢板的90

°

磁畴的方法的湿式涂覆方式。在此,90

°

磁畴是指磁化方向与[0010]磁场施加方向垂直的磁畴,这种90

°

磁畴的数量越少,磁致伸缩越小。但是,在一般的湿式涂覆方式的情况下,通过赋予拉伸应力不足以实现噪音改善效果,而且具有需要涂覆为涂覆厚度较厚的厚膜的缺点,因此具有变压器空间系数和效率变差的问题。

[0004]

因此,一直在进行关于对取向电工钢板的表面赋予较高的张力特性的研究。

技术实现要素:

[0005]

(一)要解决的技术问题

[0006]

本公开的一方面的目的是提供一种取向电工钢板及其制备方法。具体地,提供一种在没有镁橄榄石层的基材钢板上形成有陶瓷涂层的取向电工钢板及其制备方法。

[0007]

(二)技术方案

[0008]

本公开一实现例的取向电工钢板可包括基材钢板;及陶瓷涂层,位于所述基材钢板的表面上并与该表面接触,在65℃、95%湿度以及历时72小时条件下的耐候性小于35%。

[0009]

所述陶瓷涂层可为选自tio2、al2o3、zro2、mgo、sio2及ti3o4中的至少一种。

[0010]

所述基材钢板以基材钢板的总量100wt%为基准,可包括si:2.0~7.0wt%、sn:0.01~0.10wt%、sb:0.01~0.05wt%、酸溶al:0.020~0.040wt%、mn:0.01~0.20wt%、c:0.04~0.07wt%、n:10~50ppm、s:0.001~0.005wt%、余量的fe及其他不可避免的杂质。

[0011]

所述陶瓷层的厚度可为0.1μm至10μm。

[0012]

所述陶瓷层的表面粗糙度可为1μm以下。

[0013]

所述取向电工钢板在陶瓷涂层上可进一步包括绝缘涂层。

[0014]

本公开一实现例的取向电工钢板的制备方法可包括以下的步骤:对板坯进行加热,所述板坯以总量100wt%为基准,包括si:2.0~7.0wt%、sn:0.01~0.10wt%、sb:0.01~0.05wt%、酸溶al:0.020~0.040wt%、mn:0.01~0.20wt%、c:0.04~0.07wt%、n:10~50ppm、s:0.001~0.005wt%、余量的fe及其他不可避免的杂质;对加热后的所述板坯进行热轧而制备热轧板;对所述热轧板进行冷轧而制备冷轧板;对所述冷轧板进行脱碳退火;利用化学气相沉积(cvd)工艺在脱碳退火后的所述冷轧板的一面或两面的一部分或全部上形成陶瓷涂层;及对形成有陶瓷涂层的所述冷轧板进行最终退火。

[0015]

在所述形成陶瓷涂层的步骤中可使用陶瓷前体。

[0016]

所述陶瓷前体可为金属醇盐类化合物。

[0017]

所述金属醇盐类化合物可为选自醇镁、醇锆、二氧化硅醇盐、二氧化钛醇盐及氧化铝醇盐中的一种以上。

[0018]

所述化学气相沉积工艺可为选自化学气相沉积(cvd)工艺、低压化学气相沉积(lpcvd,low pressure cvd)工艺、大气压化学气相沉积(apcvd,atmospheric pressure cvd)工艺、等离子体增强化学气相沉积(pecvd,plasma enhanced cvd)工艺及大气压等离子体化学气相沉积(app-cvd:atmospheric pressure plasma enhanced-chemical vapor deposition)工艺中的一种以上。

[0019]

所述形成陶瓷涂层的步骤可包括:在大气压条件下利用高密度射频在钢板表面上形成电场而产生等离子体:及对由ar、he及n2中的一种以上来构成的第一气体和气相的陶瓷前体进行混合后,使混合物与钢板表面进行接触反应。

[0020]

所述对由ar、he及n2中的一种以上来构成的第一气体和气相的陶瓷前体进行混合后使混合物与钢板表面进行接触反应的步骤可包括:将由h2、o2及h2o中的一种来构成的第二气体进一步混合到所述第一气体及所述陶瓷前体中。

[0021]

所述第一气体和所述第二气体可被加热为所述陶瓷前体的汽化点以上的温度。

[0022]

在对形成有陶瓷涂层的所述冷轧板进行最终退火的步骤之后,可进一步包括形成绝缘覆膜的步骤。

[0023]

(三)有益效果

[0024]

根据本发明的一方面,可提供一种铁损较低且绝缘特性优异的取向电工钢板及其制备方法。

[0025]

根据本发明的一方面,本发明的陶瓷涂层为高张力的覆膜层,与常见的mgo退火分离剂不同,所述陶瓷涂层无需去除。

附图说明

[0026]

图1表示常见取向电工钢板的制备工艺流程图。

[0027]

图2表示本发明一实施例的取向电工钢板的制备工艺流程图。

[0028]

图3是在二次再结晶退火工艺中退火热处理过程的温度变化图表,其中(a)表示以往的温度变化,(b)表示本发明一实施例的温度变化。

[0029]

图4是表示在本发明一实施例中利用大气压等离子-cvd工艺一次再结晶退火后的上板表面上形成陶瓷涂层的机制的模式图。

[0030]

图5表示在本发明一实施例中的大气压等离子-cvd工艺中通过射频电源(rf power source)生成的等离子体区域中作为陶瓷前体的一例的异丙醇钛(ttip)被离解的状态。

[0031]

图6表示本发明一实施例的在基材钢板上形成有陶瓷涂层及绝缘覆膜涂层的取向电工钢板。

[0032]

图7表示利用聚焦离子束扫描电镜(fib-sem)拍摄的本发明一实施例的在基材钢板上形成有陶瓷涂层的钢板的截面。

[0033]

图8表示利用聚焦离子束扫描电镜(fib-sem)拍摄的本发明一比较例的在基材钢板上形成有陶瓷涂层的钢板的截面。

具体实施方式

[0034]

虽然第一、第二及第三等的用语为了说明多种部分、成分、区域、层及/或分段而使用,但并不限于此。这些用语只是为了将某一部分、成分、区域、层或分段与其他部分、成分、区域、层或分段区别而使用。因此,下面所描述的第一部分、成分、区域、层或分段在不超出本发明保护范围的情况下也用第二部分、成分、区域、层或分段来描述。

[0035]

在此使用的专业术语只是用来提到特定实施例,并不是用来限制本发明。在此使用的单数形式在没有表示明确相反的含义的情况下也包括复数形式。在说明书中使用的“包括”的含义用于将特定的特性、区域、整数、步骤、操作、要素及/或成分具体化,并不排除其他特定的特性、区域、整数、步骤、操作、要素及/或成分的存在或附加。

[0036]

当提到某部分位于另一部分的“上方”或“上侧”时,这表示该某部分可以位于该另一部分的直接上方或上侧,也可以表示在两者之间具有其他部分。与此相对,当提到某部分位于另一部分的“直接上方”时,表示两者之间不存在其他部分。

[0037]

此外,除非有特殊说明,%表示wt%,1ppm为0.0001wt%。

[0038]

在本发明的一实施例中,所谓“进一步包括附加元素”表示的是,该附加元素代替余量铁(fe),此时余量铁的被代替量相当于该附加元素的附加量。

[0039]

虽然不作不同的定义,在此使用的包括技术术语及科学术语在内的所有术语具有

与本发明所属技术领域的技术人员一般理解的含义相同的含义。在一般使用的词典中定义的术语进一步被解释为符合相关技术文献及当前公开的内容的含义,除非有定义,并不解释为理想的或者非常正式的含义。

[0040]

下面,对本发明的实施例进行详细的说明,以便本发明所属技术领域的技术人员能够容易实施。但是,本发明可用多钟不同的形式实现,并不限于在此说明的实施例。

[0041]

图1表示常见取向电工钢板的制备工艺流程图。

[0042]

如图1所示,退火酸洗工艺(apl:annealing&pickling line)是去除热轧板的氧化皮,确保冷轧性,并使热轧板的抑制剂(aln)析出及分散以便有助于磁性的步骤。接着,冷轧工艺是以最终产品的厚度轧制热轧板,确保对磁性有利的晶体取向的步骤。此外,一次再结晶退火工艺是通过脱碳渗氮退火工艺(dnl:decarburizing&nitriding line)去除冷轧板中的碳并在适当温度下进行氮化反应而形成一次再结晶的步骤。接着,在作为二次再结晶退火工艺的高温退火工艺(cof)中形成金属氧化物层(mg2sio4)并形成二次再结晶晶体。最后经过如下的工艺:即,通过hcl工艺矫正材料形状,在去除所述退火分离剂后形成绝缘覆膜层,从而对电工钢板表面赋予张力。

[0043]

在上述以往制备技术中,在一次再结晶工艺中进行脱碳渗氮处理后经过涂覆退火分离剂(mgo)的工艺。之后,在二次再结晶退火工艺中经过如下的工艺:即,进行一次加热来一次均热处理,接着二次加热来进行二次均热处理。

[0044]

图2表示本发明一实施例的取向电工钢板的制备工艺流程图。

[0045]

如图2所示,本发明的一实施例在一次再结晶退火工艺中利用app-cvd来形成陶瓷涂层,以取代涂覆退火分离剂(mgo)。接着,经过在二次再结晶退火工艺中进行两步骤加热后进行一次均热处理的步骤。即,本发明中的对板坯进行加热的步骤;进行热轧的步骤;进行冷轧的步骤;及进行一次再结晶退火的步骤为止与以往制备方法中的相应步骤相同,但是取代以往的涂覆退火分离剂mgo的步骤,包括利用大气压等离子体化学气相沉积(app-cvd)工艺在等离子体状态下使得气相的陶瓷前体与一次再结晶退火后的钢板的一面或两面的一部分或全部进行接触反应来形成陶瓷涂层的步骤。

[0046]

下面,对本发明的取向电工钢板的制备方法进行更为详细的公开。

[0047]

首先,准备与以往的制备方法同样地经过一次再结晶退火为止步骤的钢板。此时,所述冷轧钢板为取向电工钢板即可,对其组成不特别限定。不过,例如可为以总量100wt%为基准包括si:2.0~7.0wt%、sn:0.01~0.10wt%、sb:0.01~0.05wt%、酸溶al:0.020~0.040wt%、mn:0.01~0.20wt%、c:0.04~0.07wt%、n:10~50ppm、s:0.001~0.005wt%、余量的fe及其他不可避免的杂质的冷轧钢板。

[0048]

下面,对限定各成分的理由进行说明。

[0049]

si:2.0~7.0wt%

[0050]

硅(si)是起到通过增加钢的比电阻来降低铁损的作用,当si的含量过少时,钢的比电阻较小,铁损特性较差,且在高温退火时存在相变区间,可能会产生二次再结晶不稳定的问题。当si的含量过多时,脆性较大,可能会产生难以冷轧的问题。因此,可在前述的范围内调节si的含量。更加具体地,可包括2.0~7.0wt%的si。

[0051]

sn:0.01~0.10wt%

[0052]

sn是晶界偏析元素,是妨碍晶界移动的元素,因此其作为晶粒生长抑制剂促进

{110}《001》取向的高斯晶粒的生长从而使二次结晶晶体良好发达,因此sn是加强晶粒生长抑制力的重要元素。

[0053]

当sn含量小于0.01wt%时,会下降其效果,当超过0.10wt%时,会产生严重的晶界偏析,导致钢板的脆性变大,从而在轧制时会产生钢板断裂。因此,优选sn含量为0.01~0.04wt%。

[0054]

sb:0.01~0.05wt%

[0055]

sb是促进{110}《001》取向的高斯晶粒的生长的元素,当其含量小于0.01wt%时,无法期待作为高斯晶粒生长促进剂的充分的效果,当其含量超过0.05wt%时,sb会偏析到表面,从而抑制氧化层的形成并且产生表面不良。因此,优选sb含量为0.01~0.03wt%。

[0056]

酸溶al:0.020~0.040wt%

[0057]

al是最终成为aln、(al,si)n及(al,si,mn)n形式的氮化物来起到抑制剂作用的元素。当酸溶al的含量小于0.02wt%时,无法期待作为抑制剂的充分的效果。相反,当酸溶al的含量超过0.040wt%时,所析出及生长的al系氮化物过于粗大,因此作为抑制剂的效果不足。因此优选al的含量为0.020~0.040wt%。

[0058]

mn:0.01~0.20wt%

[0059]

mn与si同样地具有通过增加比电阻来降低铁损的效果,mn是与si一起与通过氮化处理引入的氮进行反应来形成(al,si,mn)n析出物,从而抑制一次再结晶晶粒的生长而引起二次再结晶的重要元素。但是,当mn的含量过多时,在热轧过程中会促进奥氏体相变,从而降低一次再结晶晶粒的尺寸,导致二次再结晶不稳定。此外,当mn的含量过少时,以下的效果可能不够充分:即,mn作为奥氏体形成元素,在热轧再加热时提高奥氏体分率来增加析出物的固容量,从而在再析出时通过析出物的微细化及mns的形成,避免一次再结晶晶粒过于粗大。因此,可在前述的范围内调节mn的含量。

[0060]

c:0.04~0.07wt%

[0061]

c是在本发明的实施例中对提高取向电工钢板的磁特性没有多大帮助的成分,因此优选尽可能去除。但是,当包括规定水平以上的c时,具有如下的效果:即,在轧制过程中促进钢的奥氏体相变,在热轧制时使热轧组织微细化,有助于形成均匀的显微组织。因此优选所述c含量为0.04wt%以上。但是,当c的含量过多时,会生成粗大的碳化物且在脱碳时难以去除,因此c的含量优选为0.07wt%以下。

[0062]

n:10~50ppm

[0063]

n是通过与al等进行反应而使晶粒微细化的元素。当这些元素适当分布时,如上所述那样使得冷轧后的组织适当微细,因此能够有助于确保适当的一次再结晶粒度。但是,当n的含量过多时,一次再结晶晶粒过于微细,其结果因过于微细的晶粒,在二次再结晶时引起晶粒生长的驱动力变大,可能会导致不期望的取向的晶粒生长。此外,当n的含量过多时,在最终退火过程中去除n也需要消耗较多时间,因此不可取。因此,优选所述氮含量的上限为50ppm,并且由于在板坯再加热时固溶的氮的含量需为10ppm以上,因此所述氮含量的下限为10ppm。

[0064]

s:0.001~0.005wt%

[0065]

当s含量超过0.005wt%时,在进行热轧板坯加热时,s再次被固溶而微细地析出,因此减小一次再结晶晶粒的尺寸,降低二次再结晶开始温度,导致磁性变差。此外,在最终

退火工艺的二次均热区间中,去除固溶状态的s时需要消耗较多的时间,因此降低取向电工钢板的生产率。另外,当s含量为较低的0.005%以下时,具有使得冷轧前的初始晶粒尺寸粗大的效果,因此在一次再结晶工艺中,在变形带中形成核的具有{110}《001》取向的晶粒数量增加。因此,为了通过减小二次再结晶晶粒的尺寸来提高最终产品的磁性,优选s含量为0.005wt%以下。

[0066]

此外,s会形成mns,对一次再结晶晶粒尺寸带来一定程度的影响,因此优选包括0.001wt%以上的s。因此,在本发明中优选s含量为0.001~0.005wt%。

[0067]

图3中的(a)及(b)是在二次再结晶退火工艺中退火热处理过程的温度图表,其中,(a)表示以往的制备方法,(b)表示本发明的制备方法。从图3可知,与以往的制备方法不同,本发明可省略一次均热处理的工艺,由此能够提高生产率。进而,与以往的制备方法不同,本发明还无需去除退火分离剂。

[0068]

接着,利用化学气相沉积(cvd)工艺,在等离子状态下使得气相的陶瓷前体与所述一次再结晶退火处理后的钢板的一面或两面的一部分或全部进行接触反应来形成陶瓷涂层。

[0069]

所述化学气相沉积(cvd)工艺可为选自常规化学气相沉积(cvd)工艺、低压化学气相沉积(lpcvd,low pressure cvd)工艺、大气压化学气相沉积(apcvd,atmospheric pressure cvd)工艺、等离子体增强化学气相沉积(pecvd,plasma enhanced cvd)工艺及大气压等离子体化学气相沉积(app-cvd:tmospheric pressure plasma enhanced-chemical vapor deposition)工艺中的一种以上。具体可为大气压等离子体化学气相沉积工艺。

[0070]

所述陶瓷前体可为金属醇盐类化合物。

[0071]

所述金属醇盐类化合物可具有m(or)2、m(or)3、m(or)4的化学结构式,其中r可为甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等的碳原子数为1至4的烷基。在此,m表示金属。当所述碳原子数超过4时,碳含量较高,可能会导致陶瓷涂层的缺陷。

[0072]

所述金属醇盐类化合物可为选自醇镁、醇锆、二氧化硅醇盐、二氧化钛醇盐及氧化铝醇盐中的一种以上。所述醇镁的化学结构式可为mg(or)2,所述醇锆的化学式可为zr(or)2,二氧化硅醇盐化合物的化学式可为si(or)4,二氧化钛醇盐化合物的化学式可为ti(or)4,氧化铝醇盐化合物的化学式可为al(or)3。

[0073]

所述二氧化硅醇盐、二氧化钛醇盐及氧化铝醇盐分别为二氧化硅、二氧化钛及氧化铝的前体,其结构式如下。

[0074][0075]

更为具体地,本发明一实施例的陶瓷涂层可包括选自mgo、zro2、sio2、tio2、al2o3及ti3o4中的至少一种。

[0076]

根据本公开一实现例来形成的包括陶瓷涂层的基材钢板在65℃、95%的湿度以及历时72小时条件下的耐候性可小于35%。在本公开中耐候性是指在65℃、95%的湿度以及历时72小时条件下对包括陶瓷涂层的基材钢板进行处理而在表面上出现的生锈区域,数字越小,耐候性越优异。具体地,包括陶瓷涂层的基材钢板的耐候性可为0.5%至32%,更加具体可为0.5%至20%,进一步具体可为0.5%至10%。这不仅起因于形成陶瓷涂层,还起因于制备方法上的区别。在以往的方法中涂覆退火分离剂后进行最终退火,从而去除镁橄榄石

覆膜后形成陶瓷涂层的情况下,可能会表现出高达35%以上的耐候性。

[0077]

通过所述化学气相沉积(cvd)工艺形成的陶瓷涂层的厚度可为0.01μm至10μm,具体可为0.1μm至5μm,更加具体可为0.2μm至3μm。当陶瓷涂层的厚度小于0.01μm时,可能会存在通过陶瓷涂层在取向电工钢板的表面上产生的张力大小过小,从而铁损降低效果及绝缘效果不够充分的问题。相反,当陶瓷涂层的厚度超过10μm时,陶瓷涂层的紧贴性下降,可能会引起剥离。

[0078]

此外,所述陶瓷涂层的表面粗糙度(ra)可为1μm以下。具体地,表面粗糙度(ra)可为0.01μm至0.60μm,更加具体可为0.05μm至0.40μm。当表面粗糙度超过1μm时,空间系数变差,可能会出现变压器空载损耗下降的问题。此外,当表面粗糙度小于0.01μm时,从大面积钢板的高速生产这一点上可能会存在技术困难。

[0079]

形成有陶瓷涂层的所述钢板可经过在两步骤加热后进行一次均热处理的二次再结晶退火工艺即高温退火工艺。与一般在二次再结晶退火中进行两次均热处理的以往的制备方法相比,本发明在形成陶瓷涂层时,只进行一次均热处理即可,在这一点上具有技术意义。

[0080]

在二次再结晶退火后可包括在hcl工艺中矫正钢板形状的步骤。

[0081]

之后,可进一步包括在所述钢板的陶瓷涂层上形成绝缘覆膜的步骤。可通过在所述陶瓷涂层上进一步形成包括金属磷酸盐的绝缘覆膜层来改善绝缘特性。

[0082]

所述金属磷酸盐可为包括选自mg、ca、ba、sr、zn、al及mn中的一种以上元素的磷酸盐。

[0083]

金属磷酸盐可由通过金属氢氧化物及磷酸(h3po4)的化学反应而产生的化合物来构成。所述金属氢氧化物可为选自mg(oh)2、ca(oh)2、ba(oh)2、sr(oh)2、zn(oh)2、al(oh)3及mn(oh)2中的至少一种。

[0084]

具体地,金属磷酸盐可为所述金属氢氧化物中的金属原子与磷酸中的磷进行取代反应而形成单键、双键或三键来构成的物质,可为由未反应游离磷酸(h3po4)的量为25%以下的化合物来构成的物质。

[0085]

金属磷酸盐可由通过金属氢氧化物及磷酸(h3po4)的化学反应而产生的化合物来构成,其中金属氢氧化物与磷酸的重量比可为1:100至40:100。

[0086]

当包括的金属氢氧化物过多时,可能会出现因化学反应未结束而产生沉淀的问题,当包括的金属氢氧化物过少时,可能会出现耐蚀性变差的问题,因此可以将含量限定为如上范围。

[0087]

下面,对本公开一实施例的app-cvd工艺进行更加具体的说明。

[0088]

在本发明的一实施例中用于形成陶瓷涂层的工艺是app-cvd工艺。app-cvd工艺与其他工艺相比自由基的密度高,因此具有沉积率高的优点。此外,与其他工艺不同,app-cvd工艺不需要高真空设备或低真空设备,因此具有成本低的优点。即,由于不需要真空设备,设备运行相对容易,而且沉积性能优异。

[0089]

此外,本发明的一实施例的app-cvd工艺是在大气压条件下利用高密度射频在钢板表面上形成电场来产生等离子体的状态下,混合由ar、he及n2中的一种以上构成的主气体即第一气体和气相的陶瓷前体,之后将混合物供给到反应炉并使混合物与钢板表面进行接触反应。

[0090]

图4是表示本发明一实施例的利用app-cvd工艺在钢板表面上形成陶瓷涂层的机制。

[0091]

如图4所示,app-cvd工艺在大气压条件下利用高密度射频(rf:radio frequency,例如13.56mhz)在钢板的一面或两面上形成电场。然后,当通过孔形喷嘴、线形喷嘴或面形喷嘴喷射如ar、he或n2的第一气体(primary gas)时,电子在电场下被分离而成为自由基,从而呈极性。

[0092]

在本发明的一实施例中,射频等离子体源(rf plasma source)可根据情况使用多个线源(line source)或2d方形源(squre source)。可以根据优化的涂覆速度和基材层的进行速度来改变源(source)的种类。

[0093]

接着,在射频电源(rf power source)和钢板之间施加50~60hz的交流电的情况下,在反应炉内ar自由基和电子进行往返运动的同时与混合在第一气体中的气相的陶瓷前体(例如,异丙醇钛(ttip:titanium isopropoxide),ti{och(ch3)2}4)碰撞,从而离解前体而形成前体自由基。

[0094]

此时,本发明一实现例中的如异丙醇钛的陶瓷前体被保存为液体状态,其被加热为50℃至100℃来汽化。此外,由ar、he及n2中的一种以上构成的第一气体(primary gas)与异丙醇钛混合后,经过射频电源并通过喷气喷嘴流入反应炉内。

[0095]

此时,本发明的一实现例为了进一步提高涂层的质量,根据需要可将选自o2、h2及h2o中的一种以上的第二气体(辅助气体,secondary gas)与所述第一气体一起投入,从而提高陶瓷涂层的纯度。即,为了提高陶瓷涂层的纯度,可以投入第二气体,从而将非所愿组成的化合物通过与第二气体进行反应来去除。在本发明的一实现例中是否投入第二气体取决于如基材钢板的加热与否等的各种条件。

[0096]

如上所述,在本发明的一实现例中,可将液体状态的陶瓷前体加热为沸点以上的温度,并且可利用蒸汽加热器或电加热器预先将第一气体和第二气体加热为所述陶瓷前体沸点以上的温度后,与陶瓷前体混合并以气体状态供给到反应炉的内部,从而能够将汽化的陶瓷前体气体作为等离子体源(plasma source)来供给。

[0097]

例如,在本发明的一实施例中使用的前体al(o-sec-bu)3的沸点为206℃,mg(ome)2的沸点为270℃,si(ome)4的沸点为169℃。因此,在使用各前体的情况下,可将第一气体及第二气体加热为150℃以上的温度后供给。

[0098]

此时,第一气体的流入量可设为100slm至10,000slm,第二气体的流入量可设为0slm至1,000sccm,汽化的陶瓷前体的流入量可设为10slm至1,000slm来形成陶瓷涂层。

[0099]

此外,在本发明的一实现例中,离解的自由基与电接地(ground)或呈(-)电极的取向电工钢板碰撞,从而在电工钢板的表面上形成陶瓷涂层(例如,tio2)。

[0100]

在本发明的一实现例中产生等离子体的原理如下:电子在通过高密度射频电源施加的电场下加速,并与原子及分子等的中性粒子碰撞而产生电离(ionization)、激发(excitation)及离解(dissociation)。其中,可由通过激发和离解而形成的活化的物质与自由基进行反应而形成最终期望的陶瓷涂层。

[0101]

对本发明一实现例中的陶瓷涂层tio2的沉积机制简单说明如下:通过电场下的等离子体,陶瓷前体异丙醇钛可按照如下反应式进行分解并沉积在基材层表面上。

[0102]

ti(or)4→

ti

×

(oh)

x-1

(or)

4-x

→

(ho)

x

(ro)

3-x

ti-o-ti(oh)

x-1

(or)

4-1

→

ti-o-ti网

[0103]

图5表示在本发明一实施例的app-cvd工艺中通过射频电源生成的等离子体区域内陶瓷前体的一例即异丙醇钛(ttip)被离解的状态。

[0104]

另外,在本发明的一实现例中,为了利用app-cvd,在以100mpm的速度行进的、宽度为1m的钢板上层压0.05μm至0.5μm厚度的陶瓷涂层,可能需要500kw至10mw左右的射频电源。此外,一个以上的射频电源可通过功率匹配系统(power matching system)来保持稳定的电场。

[0105]

本发明一实现例的取向电工钢板100可在基材钢板10上形成有陶瓷涂层20。此外,可在陶瓷涂层20上形成绝缘涂层30来赋予覆膜张力效果,且将取向电工钢板的铁损改善效果极大化。

[0106]

下面,通过实施例对本发明进行更加详细的说明。但是这些实施例只是用于例示本发明,本发明并不局限于此。

[0107]

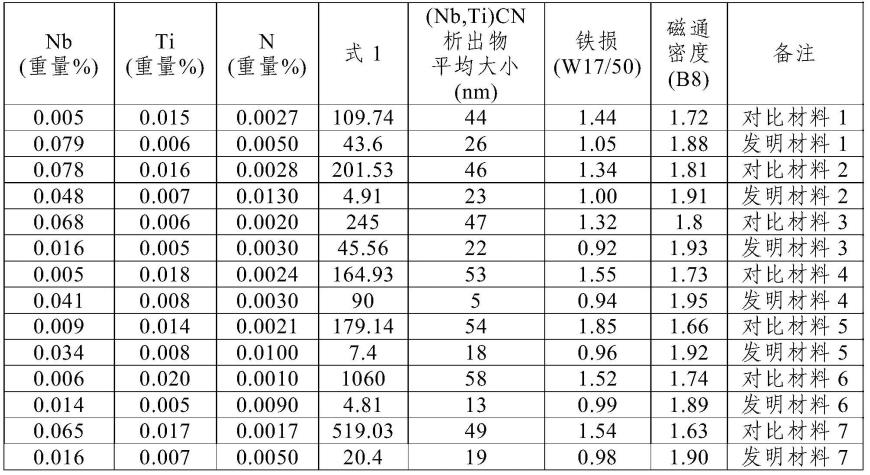

实验例1:按陶瓷前体种类的特性

[0108]

实施例1至实施例9

[0109]

准备板坯,该板坯包括硅(si):3.4wt%、铝(al):0.03wt%、锰(mn):0.10wt%、锑(sb):0.05wt%及锡(sn):0.05wt%,余量由fe及其他不可避免的杂质来构成。

[0110]

在1150℃中加热板坯220分钟后,以2.3mm的厚度热轧而制备热轧板。

[0111]

将热轧板加热到1120℃后,在920℃中保持95秒,之后在水中急冷并酸洗后,以0.23mm厚度进行冷轧而制备冷轧板。

[0112]

将冷轧板投入保持850℃的炉(furnace)中后调节露点温度及氧化能,在氢、氮及氨的混合气体气氛下,同时进行脱碳渗氮及一次再结晶退火而制备脱碳退火后的钢板。

[0113]

之后,在如上所述制备的一次再结晶退火处理后的钢板的表面上不涂覆退火分离剂,而利用app-cvd工艺来形成陶瓷涂层。

[0114]

具体地,在app-cvd工艺之前,以200℃的温度间接加热取向电工钢板后,将钢板投入app-cvd反应炉内。

[0115]

另外,此时app-cvd工艺在大气压条件下利用13.56mhz的射频(radio frequency)在取向电工钢板的一面或两面上形成电场,并将ar气体引入反应炉内。此外,在射频电源和钢板之间施加50hz~60hz的交流电的情况下,对液态陶瓷前体进行加热使之汽化后,与ar气体和h2气体进行混合,并将混合物投入反应炉内,从而在电工钢板的表面上分别形成不同厚度的陶瓷涂层。

[0116]

此外,对形成有陶瓷涂层的所述钢板进行最终退火。此时,在最终退火时的均热温度为1200℃,升温区间的温度区间中为15℃/hr。此外,1200℃为止设为50体积%氮及50体积%氢的混合气体气氛,达到1200℃后,在100体积%的氢气气氛下保持15小时后进行炉冷(furnace cooling)。

[0117]

此外,在完成最终退火的钢板表面上涂覆以4:6比例混合胶体二氧化硅与磷酸盐而成的溶液后,在920℃温度条件下进行热处理45秒,之后在空气中进行冷却,其中所述磷酸盐为以1:1重量比混合有铝和镁的物质。磷酸盐绝缘覆膜的涂覆量为3.5g/m2。

[0118]

比较例1至比较例3

[0119]

比较例1及比较例2除了通过以往的方法在以mgo为主成分的退火分离剂中混合蒸馏水而制备浆料,并利用辊(roll)等涂覆浆料后进行最终退火之外,以与实施例相同的方

式制备。

[0120]

比较例3除了将涂覆厚度设为较厚的5.5μm外,以与实施例相同的方式制备。

[0121]

在1.7t、50hz条件下,对制备的各所述取向电工钢板的磁特性及噪音特性进行评价,并将其结果表示在表1中。

[0122]

电工钢板的磁特性通常以w17/50和b8为代表值来使用。w17/50是指将频率为50hz的磁场利用交流电磁化到1.7tesla时产生的电力损失。在此,tesla是意味着每单位面积磁通量(flux)的磁通密度的单位。b8表示在缠绕电工钢板周围的绕组中流过800a/m大小的电流量时流经电工钢板的磁通密度值。耐候性表示在脱碳板表面上涂覆或沉积表1中涂覆物质并完成最终退火后的钢板在65℃、95%湿度以及历时72小时的条件下其表面上生成的生锈面积。

[0123]

[表1]

[0124][0125]

在所述实施例中,me指甲基(methyl)、et指乙基(ethyl)、pr指丙烷(propane)及bu指丁基(buthyl)。

[0126]

从上表1可知,与涂覆退火分离剂mgo的比较例1至2相比,利用app-cvd工艺形成陶瓷涂层的本实施例1至9表现出更加优异的铁损特性。

[0127]

在形成较厚的陶瓷涂层的情况下,虽然因覆膜张力增加而有利于铁损质量,但是如实施例10那样所形成的陶瓷涂层过厚时,具有在覆膜上产生裂纹从而铁损反而变差的问题。

[0128]

进行耐候性评价的结果,确认到涂覆以往mgo退火分离剂来完成最终退火的试片因表面上形成的陶瓷涂层不均匀,从而具有60%以上面积生锈的问题。在表面上形成的锈会妨碍磁畴的移动,导致铁损变差,而且绝缘性及紧贴性等表面质量较差。相反,在沉积陶瓷前体的情况下,即使形成比比较例薄的厚度,耐候性也优异,尤其在沉积al前体的情况下,形成致密及均匀的陶瓷涂层,从而表现非常优异的耐候性结果。相反,即便是陶瓷涂层,当所形成的厚度过厚时,表现出较差的耐候性,认为这是因为产生了覆膜剥离。

[0129]

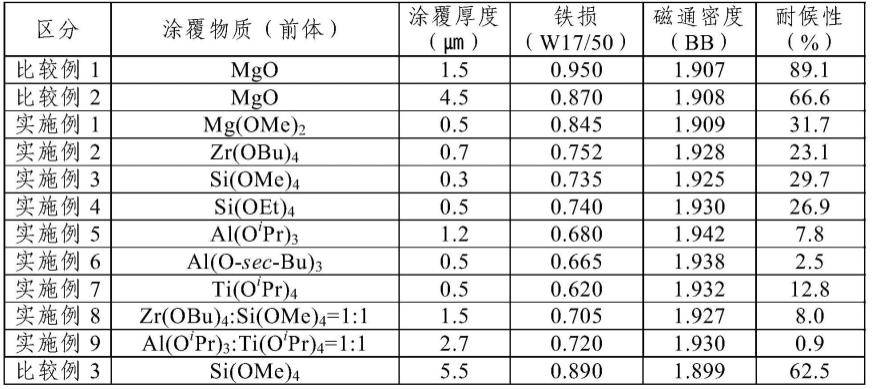

实验例2:绝缘性、空间系数及紧贴性评价

[0130]

实施例10至实施例20

[0131]

准备板坯,该板坯包括硅(si):3.3wt%、铝(al):0.28wt%、锰(mn):0.15wt%、锑(sb):0.02wt%及锡(sn):0.06wt%,余量由fe及其他不可避免的杂质来构成。

[0132]

在1150℃中加热板坯220分钟后,以2.3mm厚度进行热轧而制备热轧板。将热轧板加热到1120℃后,在920℃中保持95秒,之后在水中急冷并酸洗后,以0.23mm厚度进行冷轧而制备冷轧板。

[0133]

将冷轧板投入到保持820℃的炉(furnace)中后调节露点温度及氧化能,在氢、氮及氨混合气体气氛下,同时进行脱碳渗氮及一次再结晶退火而制备脱碳退火后的钢板。

[0134]

之后,在一次再结晶退火后的钢板表面上利用app-cvd工艺方法涂覆陶瓷前体。陶瓷前体的涂覆量同样为4.5g/m2。此时陶瓷前体不同。

[0135]

在最终退火时一次均热温度为700℃,二次均热温度为1200℃,升温区间的温度区间为15℃/hr。此外,1200℃为止设为25体积%氮及75体积%氢的混合气体气氛,达到1200℃后,在100体积%的氢气气氛下保持15小时后进行炉冷(furnace cooling)。

[0136]

此外,在完成最终退火的钢板表面上涂覆以4:6比例混合胶体二氧化硅与磷酸盐而成的溶液后,在760℃温度条件下进行热处理50秒后在空气中进行冷却,其中所述磷酸盐为以2:1重量比混合有铝和镁的物质。磷酸盐绝缘覆膜的涂覆量为3.2g/m2。

[0137]

比较例4

[0138]

比较例4除了通过以往的方法在以mgo为主成分的退火分离剂中混合蒸馏水而制备浆料,并利用辊(roll)等涂覆浆料后进行最终退火之外,以与实施例10至20相同的方式制备。

[0139]

关于绝缘性,根据astm a717国际标准,采用富兰克林(franklin)测量仪对涂覆上部的绝缘性进行测量。

[0140]

关于空间系数,根据jis c2550国际标准,采用测量仪进行测量。将电工钢板试片层叠多个后,对表面施加1mpa的均匀压力,之后对试片四面的高度进行精确测量,将层叠电工钢板后的实际重量除以理论重量来测量实际重量比例。

[0141]

紧贴性表示的是将试片与10mm至100mm的圆弧相接来弯曲成180

°

时,未出现覆膜剥离的情况下的最小圆弧直径。

[0142]

[表2]

[0143][0144]

从表2可知,实施例10至20的绝缘性、空间系数及紧贴性优异。

[0145]

实验例3:1000kva变压器的磁特性、空间系数及噪音特性评价

[0146]

作为取向电工钢板分别选择实施例17至19及比较例4并执行激光磁畴微细化处

理,制作1000kva变压器并根据设计磁通密度在60hz条件下进行评价,并将其结果表示在表3中。

[0147]

[表3]

[0148][0149]

可知形成有陶瓷涂层的实施例17至19与以往的涂覆退火分离剂的比较例4相比,铁损特性、空间系数及噪音特性更加优异。

[0150]

实验例4:在改变陶瓷涂层形成顺序情况下的比较

[0151]

作为取向电工钢板,在实施例6的条件下一次再结晶退火处理后的钢板表面上不涂覆退火分离剂,而利用app-cvd工艺形成al2o3涂层。之后,对形成有所述陶瓷涂层的钢板进行最终退火。此时,在最终退火时的均热温度为1200℃,升温区间的温度区间为10℃/hr。此外,1200℃为止设为30体积%氮及70体积%氢的混合气体气氛,达到1200℃后,在100体积%的氢气气氛下保持18小时后进行炉冷(furnace cooling)(实施例21)。

[0152]

比较例5通过以往的方法在以mgo为主成分的退火分离剂中混合蒸馏水而制备浆料,并利用辊(roll)等涂覆浆料后,进行最终退火而形成镁橄榄石薄膜。对完成最终退火后的钢板,在含有1%氟酸的过氧化氢混合溶液中进行三分钟反应而去除镁橄榄石覆膜。之后,通过与实施例21相同的条件利用app-cvd工艺形成al2o3涂层。比较例5与实施例21的区别在于,在最终退火后形成陶瓷涂层。

[0153]

铁损(w17/50)是指将频率50hz的磁场通过交流电磁化到1.7tesla时表现的电力损失。耐候性表示对完成最终退火后的钢板在65℃、95%湿度以及历时72小时的条件下进行处理后在表面上生成的生锈面积。关于绝缘性,根据astm a717国际标准,采用富兰克林(franklin)测量仪对涂覆上部进行测量。紧贴性表示的是将试片与10mm至100mm的圆弧相接来弯曲成180

°

时,未出现覆膜剥离的情况下的最小圆弧直径。

[0154]

通过聚焦离子束扫描电镜(fib-sem)观察实施例21和比较例5的表面形状并分别表示在图7及图8中。

[0155]

[表4]

[0156][0157]

本发明的实施例20在一次再结晶退火时形成的sio2内部氧化层的上部沉积al2o3,因此工艺被简化为三个步骤,且磁性及表面质量优异。但是,比较例5是在最终退火后通过

化学方式去除镁橄榄石覆膜,然后利用app-cvd工艺形成陶瓷涂层而形成的电工钢板,因此与实施例相比磁性及表面质量较差,且工艺为五个步骤,比较复杂,因此预期比较例5难以在批量生产中应用。

[0158]

上面对本发明的实施例及发明例进行了详细的说明,但本发明的保护范围并不局限于此,在不脱离权利要求书中记载的本发明技术思想的范围内可进行各种修改及变形,这对本技术领域技术人员来说是显而易见的。

[0159]

附图标记说明

[0160]

100:取向电工钢板

[0161]

10:基材钢板

[0162]

20:陶瓷涂层

[0163]

30:绝缘覆膜涂层

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。