1.本发明涉及通过使高压气体流体与从熔液喷嘴流下的熔融金属碰撞来制造微粒状的金属(金属粉末)的金属粉末制造装置。

背景技术:

2.对于由熔融金属制造微粒状的金属(金属粉末)的方法,存在包括气体雾化法、水雾化法在内的雾化法。气体雾化法是使熔液从贮存熔融金属的熔解槽的下部的熔液喷嘴流下,从由配置于该熔液喷嘴的周围的多个喷射孔构成的气体喷射喷嘴向该熔液吹送非活性气体。从熔液喷嘴流下的熔融金属被来自气体喷射喷嘴的非活性气体流分割而成为微细的多个金属液滴被喷雾到喷雾槽内。各金属液滴在喷雾槽内落下,通过表面张力一边球化一边凝固。由此,在比喷雾槽底部的料斗靠下游侧处回收球状的金属粉末。

3.近年来,以层叠大量的金属粒子而造形期望的形状的金属的金属三维打印机的材料等为代表,与在雾化法中以往谋求的金属粉末相比,粒径小的金属粉末的需求近年来高涨。用于粉末冶金、焊接等的以往的金属粉末的粒径例如为70~100μm左右,但用于三维打印机的金属粉末的粒径非常细,例如为20~50μm左右。

4.作为利用金属粉末制造装置高效地制造微细的金属粉末的方法,有增加每单位时间的出液量(向喷雾槽内流下的熔液的量)的方法。在该情况下,增加熔液喷嘴的节流孔径(熔液喷嘴截面积)来使出液量增加。若出液量增加,则为了金属粉末的微粒化,还需要增加气体喷射喷嘴的气体压力。但是,由此得到的粉末的粒径分布成为宽分布(broad distribution),与熔液喷嘴截面积的增加前的尖分布不同。另外,若增加气体压力,则为了防止金属向喷雾槽(腔室)的底部附着而需要增加喷雾槽的高度,从而金属粉末制造装置的维护性可能降低。进而,可能需要变更熔液喷嘴的材质、厚度以提高熔液喷嘴的耐久性。若像这样增加出液量,则需要变更与其相应的各种设计条件、运用条件,而调整需要时间。

5.为了解决上述课题,专利文献1(国际公开第2019/112052号)不是增加每一个熔液喷嘴的出液量,而是通过增加喷雾槽内的熔液喷嘴的个数来增加一个喷雾槽中的每单位时间的出液量。由此,各熔液喷嘴的截面积不变,也不需要增加(变更)气体压力,因此与使每一个熔液喷嘴的出液量增加的情况相比,能够抑制出液量增加前后的粒径分布的变化。另外,由于没有气体压力的变更,因此也能够防止金属向喷雾槽附着,也减少了改变喷雾槽的高度、即装置的高度的必要性。进而,不需要变更出液量增加时的设计、运用条件,能够提供在不改变喷雾槽的体型的情况下高效地制造微细的金属粉末的金属粉末制造装置。

6.在先技术文献

7.专利文献

8.专利文献1:国际公开第2019/112052号

9.但是,若如专利文献1那样增加熔液喷嘴的个数,则气体喷射喷嘴的个数也同样地增加。若气体喷射喷嘴的个数增加,则相应地喷射气体量增加而喷雾槽内的压力上升,其结果是,金属粉末制造装置的排气速度降低,金属粉末的制造效率有可能降低。而且,若喷雾

喷嘴的个数增加,则喷出的金属液滴与喷雾槽的内壁碰撞而收率有可能降低,也需要适当地管理喷雾喷嘴与喷雾槽的侧壁的距离。

技术实现要素:

10.本发明的目的在于,提供即使在喷雾槽内由熔液喷嘴和气体喷射喷嘴构成的喷雾喷嘴的个数增加、也能够抑制每一个喷雾喷嘴的金属粉末的制造效率的降低的金属粉末制造装置。

11.本技术包括多个解决上述课题的手段,举其一例,一种金属粉末制造装置,其具备:喷雾槽;以及多个喷雾喷嘴,其分别具有使熔融金属向所述喷雾槽内流下的熔液喷嘴、及从多个喷射孔向从所述熔液喷嘴流下的熔融金属喷射气体的气体喷射喷嘴,所述喷雾槽的截面积a1[mm2]是将所述喷雾喷嘴的个数n(n为2以上的整数)乘以规定的面积值c1而得到的值。

[0012]

发明效果

[0013]

根据本发明,即使喷雾槽内的喷雾喷嘴的个数增加,也能够抑制排气速度的降低,因此能够抑制每一个喷雾喷嘴的金属粉末的制造效率的降低。

附图说明

[0014]

图1是本发明的实施方式的气体雾化装置的整体结构图。

[0015]

图2是本发明的实施方式的气体雾化装置的气体喷射器200周边的剖视图。

[0016]

图3是本发明的实施方式的气体喷射器200的立体图。

[0017]

图4是构成第一气体喷射喷嘴20a的多个喷射孔91的气体喷射方向25与来自第一熔液喷嘴11a的熔液的流下区域27的关系图。

[0018]

附图标记说明:

[0019]1…

熔解槽,2

…

料斗,3

…

喷射气体供给管,4

…

喷雾槽,5

…

采集部,6

…

非活性气体,8

…

熔液流,11

…

熔液喷嘴,12

…

熔液喷嘴插入孔,15

…

金属微粒,20

…

喷雾喷嘴,21

…

开口端,27

…

熔液流下区域,41

…

锥形部,50

…

气体流路,61

…

气体配管,71

…

气体喷射喷嘴,91

…

喷射孔,200

…

气体喷射器。

具体实施方式

[0020]

以下,使用附图对本发明的实施方式进行说明。

[0021]

图1是本发明的实施方式的金属粉末制造装置即气体雾化装置的整体结构图。图1的气体雾化装置具备:熔解槽1,其收纳有坩埚(也称为中间包(tundish))100,该坩埚100储存有液体状的金属即熔融金属(熔液)7;气体喷射器200,其向从坩埚100经由熔液喷嘴(后述)11呈细流流下的熔液8吹送高压气体(气体流体)而将其粉碎成多个微粒(金属粒子)15,从而将熔融金属液体喷雾;喷射气体供给管(喷射流体供给管)3,其用于向气体喷射器200供给高压气体;以及喷雾槽4,其是保持为非活性气体气氛的容器,使从气体喷射器200喷雾出的微粒状的液体金属在落下过程中急冷凝固。

[0022]

熔解槽1内优选保持为非活性气体气氛。

[0023]

喷雾槽4是在上部及中部具有相同直径的圆筒状的容器。在喷雾槽4的下部设置有

料斗2。料斗2用于回收在喷雾槽4内落下过程中凝固的粉末状的固体金属,由采集部5和锥形部41构成。从促进由料斗2进行的金属粉末的回收的观点出发,锥形部41越接近采集部5则直径越小。锥形部41的下端与采集部5的上端连接。采集部5位于非活性气体的流动方向的下游侧,在采集部5连接有气体配管61。非活性气体6与凝固了的金属粉末一起从气体配管61向装置外排出。如果以通过非活性气体6而在采集部5内产生回旋流的方式向装置外排气,则能够高效地回收金属粉末。作为采集部5的形状,可以选择具有底部(底面)的圆筒。在气体配管61的下游也可以连接产生回旋流的粉体分离器(旋风分离器)。即金属粉末在采集部5的底部或旋风分离器的底部被回收。

[0024]

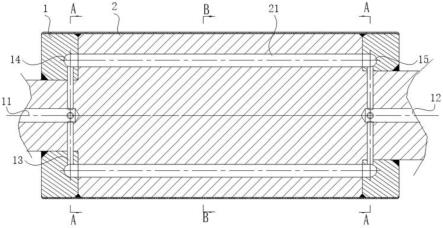

图2是本实施方式的气体雾化装置的气体喷射器200周边的剖视图,图3是本实施方式的气体喷射器200的立体图。需要说明的是,在图3中为了便于图示而省略了图2所示的熔液喷嘴11a、11b。

[0025]

(熔液喷嘴11a、11b)

[0026]

如图2所示,在坩埚100的底部安装有两个熔液喷嘴11a、11b。这些熔液喷嘴11a、11b使坩埚100内的熔融金属7分别向喷雾槽4内流下,从坩埚100的底面朝向铅垂下方突出设置。两个熔液喷嘴11a、11b能够设为相同的形状,在各自的内部具有沿熔液8流下的铅垂方向延伸的纵长的孔。该纵长的孔成为熔融金属从坩埚100的底部朝向铅垂下方流下的熔液流路。设置于坩埚100的熔液喷嘴11的个数不限于两个,例如也可以设置三个以上。

[0027]

位于熔液喷嘴(第一熔液喷嘴)11a和熔液喷嘴(第二熔液喷嘴)11b的下端的开口端21a、21b分别配置成从气体喷射器200的底面突出而面对喷雾槽4内的空腔。坩埚100内的熔融金属在熔液喷嘴11a、11b的内部的孔中成为熔液流8而流下,并经由开口端21a、21b向喷雾槽4内流出(流下)。

[0028]

第一熔液喷嘴11a和第二熔液喷嘴11b的最小内径由设置于第一熔液喷嘴11a和第二熔液喷嘴11b的内部的未图示的节流孔的直径(节流孔径)规定,该节流孔径(最小内径)影响导入到喷雾槽4内的熔液的直径的大小(后述的流下区域27的直径的大小)。各熔液喷嘴11a、11b的最小内径也可以为各熔液喷嘴11a、11b的开口端21a、21b的直径以下的值。

[0029]

作为熔液喷嘴11a、11b的最小内径,优选选择收敛于0.5~3.0[mm]的数值。若最小内径小于0.5[mm],则熔液容易在喷嘴内部凝固而堵塞喷嘴,若大于3.0[mm],则难以制造细粒径的粉末。

[0030]

(气体喷射器200)

[0031]

如图2所示,具有大致圆柱状的外形的气体喷射器200具备:多个熔液喷嘴插入孔12a、12b,其分别供多个熔液喷嘴11a、11b插入;以及气体喷射喷嘴71(71a、71b),其向从各熔液喷嘴11a、11b流下的熔融金属喷射气体而将其粉碎。气体喷射器200具有被非活性的高压气体充满的中空结构的圆柱形状的外形,其内部成为在多个熔液喷嘴插入孔12a、12b各自的周围形成气体流的气体流路50。气体流路50从与设置于气体喷射器200的侧面(圆柱的侧面)的气体吸入孔(未图示)连接的喷射气体供给管3接受高压气体的供给。需要说明的是,虽然省略图示,但从防止来自熔解槽1的热传递的观点出发,优选在熔解槽1与气体喷射器200之间插入隔热件。

[0032]

(熔液喷嘴插入孔12a、12b)

[0033]

如图3所示,熔液喷嘴插入孔12a和熔液喷嘴插入孔12b是具有与圆柱状的气体喷

射器200的中心轴(cg0)平行的轴(cm1、cm2)的两个圆柱状的贯通孔。第一熔液喷嘴插入孔12a和第二熔液喷嘴插入孔12b的中心能够与圆筒状的气体喷射器200的中心配置在同一直线上,且能够配置成从气体喷射器200的中心轴cg0到第一熔液喷嘴插入孔12a和第二熔液喷嘴插入孔12b的中心轴cm1、cm2为止的距离分别相同。在第一熔液喷嘴插入孔12a和第二熔液喷嘴插入孔12b中分别插入第一熔液喷嘴11a和第二熔液喷嘴11b。能够使第一熔液喷嘴插入孔12a和第二熔液喷嘴插入孔12b的中心轴cml、cm2与第一熔液喷嘴11a和第二熔液喷嘴11b的孔的中心轴一致。以下,对两个熔液喷嘴插入孔12a、12b的中心轴cm1、cm2与各个熔液喷嘴11a、11b的孔的中心轴一致的情况进行说明。

[0034]

(气体喷射喷嘴71(71a、71b))

[0035]

气体喷射喷嘴71a、71b由在多个熔液喷嘴插入孔12a、12b各自的周围以描绘圆(参照图4)90的方式配置的多个喷射孔(贯通孔)91构成。气体喷射喷嘴71a、71b从多个喷射孔91向从熔液喷嘴12a、12b流下的熔融金属喷射气体。在此,将两个气体喷射喷嘴71a、71b中的、位于熔液喷嘴插入孔12a的周围的多个喷射孔91所形成的喷嘴称为气体喷射喷嘴(第一气体喷射喷嘴)71a,将位于熔液喷嘴插入孔12b的周围的多个喷射孔91所形成的喷嘴称为气体喷射喷嘴(第二气体喷射喷嘴)71b。

[0036]

(喷雾喷嘴20a、20b)

[0037]

第一气体喷射喷嘴71a和第一熔液喷嘴11a构成在喷雾槽4内将熔融金属液体喷雾的第一喷雾喷嘴20a,同样地,第二气体喷射喷嘴71b和第二熔液喷嘴11b构成第二喷雾喷嘴20b。即,本实施方式的气体雾化装置具备第一喷雾喷嘴20a和第二喷雾喷嘴20b这两个喷雾喷嘴。

[0038]

如图1所示,优选锥形部41不位于两个熔液喷嘴插入孔12a、12b的中心轴cm1、cm2(两个熔液喷嘴11a、11b的中心轴)的延长线上,而采集部5位于该延长线上。若金属粉末落下至锥形部41上,则有时不会移动到采集部51而留在锥形部41上。但是,若如本实施方式那样配置两个熔液喷嘴11a、11b,则能够使由两个喷雾喷嘴20a、20b制造出的金属粉末中的、直接落下至采集部5内的金属粉末的比例比落下至锥形部41上的金属粉末的比例多,因此能够提高金属粉末的收率。

[0039]

图4是构成第一气体喷射喷嘴20a的多个喷射孔91的气体喷射方向25与来自第一熔液喷嘴11a的熔液的流下区域27的关系图。需要说明的是,在图4中省略了熔液喷嘴11a的图示。

[0040]

在图4中,用直线25表示构成多个第一气体喷射喷嘴71a的多个喷射孔91的气体喷射方向,各喷射孔91通过在气体喷射器200的底面穿设具有与对应的直线25一致的中心轴的贯通孔而形成。该多个喷射孔91在气体喷射器200的底面上等间隔地配置在与第一熔液喷嘴插入孔12a的中心轴cm1同心的圆上。在图4中,将多个喷射孔91所形成的该圆设为圆90。构成多个第一气体喷射喷嘴71a的所有的喷射孔91的气体喷射方向(直线25)通过共同的焦点26。即,所有的喷射孔91的气体喷射方向集中于一点(焦点26)。焦点26位于由从第一熔液喷嘴11a(在图4中未图示)流下的熔融金属的外径规定的大致圆柱状的流下区域27内。流下区域27的直径可以根据构成第一熔液喷嘴11a的孔的最小内径(节流孔径)而适当调整。需要说明的是,虽然省略说明,但气体喷射喷嘴71b也与气体喷射喷嘴71a同样地形成。

[0041]

另外,在本实施方式中,以各气体喷射喷嘴71a、71b的喷射孔91的气体喷射方向

(直线25)通过共同的焦点26的方式设置了喷射孔91,但也允许其他的结构。例如也可以以气体喷射方向从该焦点26偏离规定的角度的方式设置喷射孔91。

[0042]

(喷雾槽4的截面积a1)

[0043]

返回到图1,喷雾槽4形成为,喷雾槽4的圆筒状的部分(圆筒部)的横截面s1中的喷雾槽4的截面积a1[mm2]是将喷雾槽4内的喷雾喷嘴20的个数n(n为2以上的整数)乘以规定的面积值c1而得到的值。即,截面积a1由下述式(1)表示。也就是说,在喷雾喷嘴20为n个的情况下,喷雾槽4的截面积a1成为n倍。需要说明的是,若喷雾喷嘴20的个数为n,则熔液喷嘴11和气体喷射喷嘴71的个数也分别为n。

[0044]

截面积a1=c1

×n…

式(1)

[0045]

需要说明的是,c1的值可以从规定的范围中选择。具体而言,优选将c1设定为满足下述式(2)的值。

[0046]

61,250π[mm2]≤c1≤80,000π[mm2]

…

式(2)

[0047]

如本实施方式那样,在喷雾喷嘴20为2个(n=2)且c1取上述式(2)的范围时,a1=c1

×

2=(φ1/2)2×

π的关系成立,因此横截面s1中的喷雾槽4的直径φ1能够取下述式(3)的范围。

[0048]

700[mm]≤φ1≤800[mm]

…

式(3)

[0049]

若根据喷雾槽4内的喷雾喷嘴20的个数n并基于上述式(1)来决定喷雾槽4的截面积a1,则即使喷雾槽4内的气体喷射喷嘴71的个数变化而其喷射气体量变化,也能够抑制喷雾槽4内的压力变化,因此能够与喷雾喷嘴20的个数n无关地保持气体的排气速度。由此,即使使喷雾槽4内的喷雾喷嘴20的个数n变化,也能够将金属粉末与气体一起顺畅地排出,因此能够抑制金属粉末的制造效率降低。进而,发明人等发现:若基于上述式(1)来决定喷雾槽4的截面积a1,则由喷雾喷嘴20喷雾的金属液滴也不会与喷雾槽4的内壁碰撞,也能够防止金属附着于喷雾槽4的内壁而粉末的制造效率降低。

[0050]

需要说明的是,从保持气体的排气速度的观点出发,优选不仅喷雾槽4的圆筒部的截面积a1,而且在比该圆筒部靠下游侧处构成气体流路的各部分(例如,锥形部41、采集部5、气体配管61)的截面积也对应于喷雾喷嘴20的个数n而设为n倍。在此,例示气体配管61的截面积a2。

[0051]

(气体配管61的截面积a2)

[0052]

气体配管61形成为,气体配管61的横截面s2的截面积a2[mm2]是将喷雾槽4内的喷雾喷嘴20的个数n(n为2以上的整数)乘以规定的面积值c2而得到的值。即,截面积a2由下述式(4)表示。也就是说,在喷雾喷嘴20为n个的情况下,气体配管61的截面积a2为n倍。

[0053]

截面积a2=c2

×n…

式(4)

[0054]

需要说明的是,c2的值可以与c1同样地从规定的范围中选择。具体而言,优选将c2设定为满足下述式(5)的值。

[0055]

1,250π[mm2]≤c2≤2,812.5π[mm2]

…

式(5)

[0056]

在如本实施方式那样喷雾喷嘴20为2个(n=2)且c2取上述式(5)的范围时,a2=c2

×

2=(φ2/2)2×

π的关系成立,因此横截面s2中的气体配管61的直径φ2能够取下述式(6)的范围。

[0057]

100[mm]≤φ2≤150[mm]

…

式(6)

[0058]

(喷雾槽4的高度h)

[0059]

喷雾槽的高度h与喷雾槽4内的喷雾喷嘴20的数量无关地,优选设定在2~4[m]的范围。这是因为,若使高度h小于2[m],则有可能凝固前的金属固着于喷雾槽4的底部而金属粉末的收率降低,若使高度h大于4[m],则金属粉末制造装置的高度变高且操作性、清扫性(清扫的容易性)降低,或设置场所受到限制的可能性变高。

[0060]

(相邻的两个喷雾喷嘴之间的距离d)

[0061]

多个喷雾喷嘴20中相邻的两个喷雾喷嘴20间的距离d优选为20~40[mm]。这是因为,若使距离d小于20[mm],则有可能从各喷雾喷嘴20喷出的熔融金属彼此在凝固前碰撞而金属粉末的收率降低,若使距离d大于40[mm],则有可能难以将多个熔液喷嘴11安装于一个坩埚100。

[0062]

(气体喷射喷嘴71的气体压力)

[0063]

各气体喷射喷嘴71的气体压力也依赖于装置的规格,但优选设定在3~10[mpa]的范围。

[0064]

(每一个熔液喷嘴的熔融金属的熔解量)

[0065]

向一个熔液喷嘴11流下的熔融金属的熔解量(熔解质量)以铁换算优选为10~20[kg]。这是因为,若一个熔液喷嘴11的熔解量超过20[kg],则该熔液喷嘴11被熔融金属磨损而损伤的可能性变高,若熔解量小于10[kg],则难以抑制与熔液喷嘴11的个数n对应的初始出液废弃量(熔液喷嘴11的预热所需的熔液废弃量)。需要说明的是,在熔液喷嘴11与坩埚100成为一体的情况下,熔液喷嘴11的更换连同坩埚100一起进行。

[0066]

各熔液喷嘴11的熔解量的调整能够通过调整安装于一个坩埚100的熔液喷嘴的个数n和坩埚100的熔解量(可以换言为坩埚100的大小(尺寸)、容量)来进行。但是,优选即使喷雾喷嘴20的个数n增加,安装有熔液喷嘴11的坩埚100的大小也恒定。其理由是,尺寸大的坩埚难以制作,容易变得昂贵。

[0067]

在相对于由安装于坩埚100的熔液喷嘴11的个数规定的熔解量而该坩埚100的熔解量(大小)不足的情况下,也可以在熔解槽1内设置用于向该坩埚(第一坩埚)100注入熔融金属7的其他坩埚(第二坩埚)。该其他坩埚(第二坩埚)的大小、数量可以变更。该其他坩埚(第二坩埚)使用不带熔液喷嘴的坩埚。在相对于熔液喷嘴11的个数n而坩埚(第一坩埚)100的熔解量不足的情况下,只要每次从该其他坩埚(第二坩埚)向坩埚(第一坩埚)100注入熔融金属7进行补充即可。即,在坩埚100的熔解量例如为20[kg]而需要更多的熔液的情况下,只要进行如下运用即可:在熔解槽1内设置倾斜式的其他坩埚,在该其他坩埚内熔解不足量的金属,在坩埚100内的熔液减少后,从该其他坩埚进行补充。

[0068]

(效果)

[0069]

对于上述的实施方式的金属粉末制造装置,如式(1)所示那样,以喷雾槽4的截面积a1[mm2]成为将喷雾喷嘴20的个数n(n为2以上的整数)乘以规定的面积值c1而得到的值的方式来规定喷雾槽4的形状。若这样规定喷雾槽4的形状,则即使通过增加喷雾槽4内的喷雾喷嘴20的个数n来增加每一个装置的熔解量,也能够保持气体的排气速度,并且还能够防止从各喷雾喷嘴20喷雾的液体金属与喷雾槽4的内壁碰撞、固着,因此能够抑制每个喷雾喷嘴20的金属粉末的制造效率的降低。另外,在该情况下,如果对应于喷雾喷嘴20的个数n的增加而增加喷雾槽4的截面积,则不需要调整各喷雾喷嘴20的喷雾条件(熔液喷嘴11的节流

孔径、气体喷射喷嘴71的气体喷射压力(气体压力)等),因此金属粉末制造装置的设计、制造、运用变得容易。另外,即使增加喷雾槽4内的喷雾喷嘴20的个数n,各喷射喷嘴20中的熔液喷嘴11的出液量及出液速度、各气体喷射喷嘴71的气体压力也是恒定的,因此从各喷雾喷嘴20喷雾的液体金属到凝固为止所需的飞行距离也是恒定的。即,即使增加喷雾喷嘴20的个数n,也能够在不变更喷雾槽4的高度、也就是说装置的整个高度的情况下容易地增加相同品质的粉末的制造量(通常,若增大装置,则粉末的品质有变化或降低的倾向。)。

[0070]

需要说明的是,在上述的实施方式中,例示了喷雾喷嘴20的个数n为2的情况,但喷雾喷嘴20的个数n也可以为3以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。