1.本发明的一个实施例涉及取向电工钢板及其制造方法。具体地,本发明的一个实施例涉及一种磁性优异的取向电工钢板及其制造方法,通过适当加入ti、nb,将(nb,ti)cn析出物用作主抑制剂。

背景技术:

2.取向电工钢板是一种软磁材料,相对于轧制方向具有钢板织构为{110}《001》的高斯织构(goss texture),因而在一个方向或轧制方向上具有优异的磁特性。为了表征这种织构,应该只允许具有高斯织构的晶粒发生晶粒生长,并且应最大限度地抑制具有其他织构的晶粒的正常晶粒生长。另外,前述的只有特定晶粒发生晶粒生长的现象被称为异常晶粒生长或者二次再结晶。为了具有高斯织构的晶粒的二次再结晶,需要抑制其他晶粒的生长的晶粒生长抑制剂(inhibitor)如析出物或偏析元素等。

3.用于提高取向电工钢板磁性的技术大致可分为两类:一是形成很多高斯取向晶粒,二是提高晶粒生长抑制力以获得由密集度高的高斯取向晶粒构成的二次再结晶组织。后述的用于赋予晶粒生长抑制力的析出物主要使用al基氮化物和mn基硫化物或mnse。然而,为了作为晶粒生长抑制剂利用al基氮化物或mn基硫化物或mnse等析出物,热轧后析出物的微细分散析出必不可少,因此需要在高温下长时间保持钢坯,由于钢坯的氧化皮层中存在的低熔点铁橄榄石(fe2sio4,fayalite)熔化,存在加热炉的寿命缩短以及需要很长时间和昂贵的维护费用的问题。此外,如此高温下再固溶后析出的析出物非常微细,因此存在晶粒生长抑制力强导致一次再结晶晶粒大小微细化的问题,而且为了使晶粒生长为适当的大小,不仅要求一次再结晶退火温度是高温,还会频繁发生高温氧化导致最终产品的表面品质变差的现象。

4.除了这些析出物外,还提出通过加入b、ti来利用bn或tin等析出物,但是在加入b的情况下,由于加入量非常少,在炼钢步骤中很难控制,而且加入后钢中容易形成粗大的bn,因此存在晶粒生长抑制力减弱的问题。此外,由于ti容易形成tin或tic,即使高温退火后仍会残留在钢板中,从而阻碍磁畴移动,还会成为增加铁损以及降低磁通密度的因素。

技术实现要素:

5.(一)要解决的技术问题

6.本发明的一个实施例中提供取向电工钢板及其制造方法。具体地,本发明的一个实施例中提供一种磁性优异的取向电工钢板及其制造方法,通过适当加入ti、nb,将(nb,ti)cn析出物用作主抑制剂。

7.(二)技术方案

8.根据本发明的一个实施例的取向电工钢板的制造方法,其包括:对板坯进行热轧,以制造热轧板的步骤,以重量%计,所述板坯包含si:2.0至6.0%、mn:0.04至0.12%、n:0.001至0.022%、c:0.027至0.060%、nb:0.01至0.08%和ti:0.01%以下,余量包含fe和其

他不可避免的杂质;对热轧板进行冷轧,以制造冷轧板的步骤;对冷轧板进行一次再结晶退火的步骤;以及对一次再结晶退火后的冷轧板进行二次再结晶退火的步骤。

9.一次再结晶退火后的冷轧板包含0.0010至0.0220重量%的n。

10.板坯还可包含s:0.008%以下、p:0.005%至0.04%、sn:0.01%至0.07%、sb:0.005%至0.05%、cr:0.01至0.2%和酸溶性al:0.04%以下中的一种以上。

11.板坯还可包含酸溶性al:0.020%以下。

12.一次再结晶退火后的冷轧板可满足以下式1。

13.[式1]

[0014]

3.0≤([nb] 5

×

[ti])/(10

×

[n])2≤100.0

[0015]

在式1中,[nb]、[ti]和[n]表示一次再结晶退火后的冷轧板中nb、ti和n的含量(重量%)。

[0016]

一次再结晶退火后的冷轧板是析出物的平均粒径可为30nm以下。

[0017]

析出物可包含nb、ti或它们的组合的碳氮化物。

[0018]

根据本发明的一个实施例的取向电工钢板,以重量%计,所述钢板包含si:2.0至6.0%、mn:0.04至0.12%、n:0.0001至0.006%、c:0.005重量%以下且0%除外、nb:0.01至0.08%和ti:0.01%以下,余量包含fe和其他不可避免的杂质。

[0019]

根据本发明的一个实施例的取向电工钢板包含析出物,析出物的平均粒径可为30nm以下。

[0020]

析出物可包含nb、ti或它们的组合。

[0021]

(三)有益效果

[0022]

根据本发明的一个实施例的取向电工钢板的制造方法,可以制造磁性优异的取向电工钢板,通过将(nb,ti)cn析出物用作主抑制剂,使得具有高斯织构的晶粒的二次再结晶稳定地表征。

具体实施方式

[0023]

第一、第二、第三等词汇用于描述各部分、成分、区域、层和/或段,但这些部分、成分、区域、层和/或段不应该被这些词汇限制。这些词汇仅用于区分某一部分、成分、区域、层和/或段与另一部分、成分、区域、层和/或段。因此,在不脱离本发明的范围内,下面描述的第一部分、成分、区域、层和/或段也可以被描述为第二部分、成分、区域、层和/或段。

[0024]

本文所使用的术语只是出于描述特定实施例,并不意在限制本发明。除非上下文中另给出明显相反的含义,否则本文所使用的单数形式也意在包含复数形式。在说明书中使用的“包含”可以具体指某一特性、领域、整数、步骤、动作、要素及/或成分,但并不排除其他特性、领域、整数、步骤、动作、要素、成分及/或组的存在或附加。

[0025]

如果某一部分被描述为在另一个部分之上,则可以直接在另一个部分上面或者其间存在其他部分。当某一部分被描述为直接在另一个部分上面时,其间不存在其他部分。

[0026]

虽然没有另作定义,但是本文中使用的所有术语(包含技术术语和科学术语)的含义与本发明所属领域的普通技术人员通常理解的意思相同。对于辞典中定义的术语,应该被解释为具有与相关技术文献和本文中公开的内容一致的意思,而不应该以理想化或过于正式的含义来解释它们的意思。

[0027]

另外,在没有特别提及的情况下,%表示重量%,1ppm是0.0001重量%。

[0028]

在本发明的一个实施例中,进一步包含附加元素是指余量的铁(fe)中一部分被附加元素替代,替代量相当于附加元素的加入量。

[0029]

在下文中,将详细描述本发明的实施例,以使本发明所属领域的普通技术人员容易实施本发明。然而,本发明能够以各种不同方式实施,并不限于本文所述的实施例。

[0030]

在根据本发明的实施例中,作为晶粒生长主抑制剂不使用al基氮化物或mn基硫化物或mnse,而是将(nb、ti)cn用作主抑制剂来抑制晶粒生长,从而制造出具有高斯织构的晶粒的二次再结晶稳定地表征,同时磁性优异的取向电工钢板。

[0031]

根据本发明的一个实施例的取向电工钢板的制造方法,其包括:对板坯进行热轧,以制造热轧板的步骤,以重量%计,所述板坯包含si:2.0至6.0%、mn:0.04至0.12%、n:0.001至0.022%、c:0.027至0.060%、nb:0.01至0.08%和ti:0.01%以下,余量包含fe和其他不可避免的杂质;对热轧板进行冷轧,以制造冷轧板的步骤;对冷轧板进行一次再结晶退火的步骤;以及对一次再结晶退火后的冷轧板进行二次再结晶退火的步骤。

[0032]

下面按照各步骤具体描述。

[0033]

首先,对板坯进行热轧,以制造热轧板。

[0034]

以重量%计,板坯包含si:2.0至6.0%、mn:0.04至0.12%、n:0.001至0.022%、c:0.027至0.060%、nb:0.01至0.08%和ti:0.01%以下,余量包含fe和其他不可避免的杂质。

[0035]

在下文中,将描述限制每种元素的加入量的理由。

[0036]

si:2.0至6.0重量%

[0037]

硅(si)是电工钢板的基本组分,其作用是增加材料的电阻率降低铁损(core loss)。如果si的含量过少,则电阻率降低,进而涡流损耗增加,热轧板晶粒变得过于粗大,析出物析出不均匀,不仅二次再结晶不稳定,轧制中发生边裂(edge crack)或卷裂的频率会增加。另一方面,如果si的加入量过多,则脆性急剧增加,韧性降低,同样轧制过程中边裂或卷裂加重,钢板之间的焊接性也会变差,控制γ相分数所需的c含量急剧增加,可能会发生脱碳不良或者二次再结晶不稳定而严重损害磁性。因此,可包含2.0至6.0重量%的si。更具体地,可包含2.0至4.5重量%的si。

[0038]

mn:0.04至0.12重量%

[0039]

锰(mn)具有与si类似的效果,即增加电阻率,降低涡流损耗,从而减少整体铁损的效果。另外,mn也在练钢状态下与s发生反应形成mn基硫化物而用作晶粒生长抑制剂,并且在一定温度以上的温度下引起奥氏体相变,从而具有使热轧板的微细组织变得均匀的效果。在本发明的一个实施例中,尽量减少mn基硫化物的形成,以最大限度地抑制mn基硫化物用作抑制剂。如果mn的含量过少,则热轧板微细组织形成得不均匀,可能导致二次再结晶不稳定以及磁性变差。如果mn的含量过多,则由于mn基硫化物的形成量很多,可能会起到抑制剂的作用。因此,可包含0.04至0.12重量%的mn。更具体地,可包含0.05至0.10重量%的mn。

[0040]

n:0.001至0.022%

[0041]

氮(n)是与si、nb、ti、c发生反应形成si3n4、(nb,ti)cn的重要元素。在本发明的一个实施例中,通过氮化步骤,可以补充氮,所以板坯中不需要含有大量的氮。因此,板坯中可包含0.001至0.022重量%的n。

[0042]

如果n的含量过少,则可能与si反应仅形成si3n4,而无法形成(nb,ti)cn。具体地,

板坯中可包含0.0020至0.0100重量%的n。更具体地,可包含0.0030至0.0060重量%的n。

[0043]

在下述的一次再结晶退火后,可以包含0.0010至0.0220重量%的n。如果一次再结晶退火后n的含量过少,则可能无法适当地形成本发明的一个实施例中所需的(nb,ti)cn。如果一次再结晶退火后n的含量过多,则(nb,ti)cn变得非常粗大,二次再结晶退火后也会有析出物残留,可能会造成磁性变差。因此,在一次再结晶退火后,可包含0.0010至0.0220重量%的n。具体地,在一次再结晶退火后,可包含0.0010至0.0150重量%的n。更具体地,在一次再结晶退火后,可包含0.0030至0.0130重量%的n。

[0044]

二次再结晶退火过程中部分n被去除,最终制造的取向电工钢板中残留的n可为0.0001至0.006重量%。

[0045]

c:0.027至0.060重量%

[0046]

碳(c)是与si、nb、ti、n发生反应形成sic、(nb、ti)cn的重要元素,同时是奥氏体稳定化元素,在800℃以上的温度下引起奥氏体相变,从而具有使连铸过程中的柱状晶和热轧板中粗大的晶粒微细化的效果。如果板坯中c的含量过少,则首先与si发生反应仅形成sic,可能无法顺利形成(nb、ti)cn。相反地,如果板坯中c的含量过多,则由于强烈形成熔点相当高的nbc、tic,不仅无法顺利形成(nb、ti)cn,二次再结晶退火后仍会残留nbc和tic导致磁性变差。因此,板坯中可包含0.027至0.060重量%的c。更具体地,可包含0.035至0.055重量%的c。

[0047]

另一方面,由于一次再结晶退火和二次再结晶退火过程中脱碳,最终制造的取向电工钢板中残留的c的含量可为0.005重量%以下。具体地,最终制造的取向电工钢板中残留的c的含量可为0.003重量%以下。

[0048]

nb:0.01至0.08重量%

[0049]

铌(nb)形成高熔点碳化物或氮化物在二次再结晶退火后仍会残留,从而导致最终取向电工钢板的磁性变差,因此过去通常是将nb含量控制为极低。然而,在本发明的一个实施例中,反向利用这一点,尝试将nb用作晶粒生长抑制剂,因此可以说是本发明的关键元素。也就是说,nb是炼钢、连铸、热轧步骤中与c、n、ti发生反应而析出强劲的晶粒生长抑制剂(nb、ti)cn所必不可少的元素。如果nb的含量过少,则由于形成nb(c,n)或nbc、nbn、tic、tin等,二次再结晶变得不稳定,二次再结晶退火后前述的析出物中一部分也会残留在钢板中,可能会造成磁性变差。另外,如果nb的含量过多,则与(nb,ti)cn一起析出高熔点的nbc和nbn,二次再结晶退火后仍会残留,最终磁特性可能会变差。因此,nb的含量可为0.010至0.080重量%。更具体地,nb的含量可为0.014至0.078重量%。

[0050]

ti:0.01重量%以下

[0051]

钛(ti)也与nb一样,通常形成高熔点碳化物或氮化物在二次再结晶退火后仍会残留,从而导致最终产品的磁性变差,因此过去将ti含量控制为极低。然而,在本发明的一个实施例中,为了形成(nb,ti)cn,必须加入ti。如果ti的含量过多,则进一步形成ti基碳化物或氮化物,从而妨碍二次再结晶,并且残留在最终产品的钢板中而损害磁特性。因此,ti含有0.01重量%以下。如果钢中完全不含ti,则形成(nb,ti)cn的反应本身变得不可能,因此0wt%除外。具体地,可以包含0.0010至0.0100重量%的ti。更具体地,可以包含0.0050至0.0080重量%的ti。

[0052]

一次再结晶退火后的冷轧板可满足以下式1。

[0053]

[式1]

[0054]

3.0≤([nb] 5

×

[ti])/(10

×

[n])2≤100.0

[0055]

在式1中,[nb]、[ti]和[n]表示一次再结晶退火后的冷轧板中nb、ti和n的含量(重量%)。

[0056]

在本发明的一个实施例中,为了适当地形成用作主要生长抑制剂的(nb,ti)cn,可以将nb、ti、n调节成前述的范围。如果式1的值过小,则表示nb、ti的加入量少或者n的加入量过多,不会充分形成(nb,ti)cn,二次再结晶变得不稳定,磁性可能会变差。相反地,如果式1的值过大,则表示nb、ti的加入量过多或者n的加入量过少,将会析出非常粗大的[(nb,ti)cn,晶粒生长抑制力减弱,二次再结晶变得不稳定或者代替(nb,ti)cn大量形成nbc、tic,这些在二次再结晶退火后仍会残留,有可能造成磁性变差。更具体地,式1的值可为4.5至90.0。

[0057]

板坯还可包含s:0.008%以下、p:0.005%至0.04%、sn:0.01%至0.07%、sb:0.005%至0.05%、cr:0.01至0.2%和酸溶性al:0.04%以下中的一种以上。更具体地,板坯还可包含s:0.008%以下、p:0.005%至0.04%、sn:0.01%至0.07%和cr:0.01至0.2%。

[0058]

s:0.008重量%以下

[0059]

如果硫(s)的含量过多,则大量形成mn基硫化物充当晶粒生长抑制剂,从而可能会妨碍本发明的一个实施例中用作主要晶粒生长抑制剂的(nb,ti)cn的效果。此外,二次再结晶也会变得不稳定,有可能造成磁性变差。因此,当进一步包含s时,可以积极抑制钢中的s含量。更具体地,可以包含0.0010至0.0070重量%的s。

[0060]

p:0.005%至0.040重量%

[0061]

磷(p)可以起到辅助作用,通过在晶界偏析而阻碍晶界移动,同时抑制晶粒生长,并且在微细组织方面具有改善{110}《001》织构的效果,因此可以进一步加入磷。如果p的含量的过少,则加入效果可能不充分。如果p的含量过多,则由于脆性增加,轧制性可能大幅变差。因此,当进一步含有p时,可以包含0.005至0.040重量%,更具体地还可以包含0.010至0.030重量%。

[0062]

sn:0.01%至0.07重量%

[0063]

锡(sn)与p一样是晶界偏析元素,由于阻碍晶界移动,作为晶粒生长抑制剂发挥作用,因此可以进一步加入锡。如果sn的加入量过少,则无法获得前述的效果。相反地,如果sn的加入量过多,则由于晶粒生长抑制力过强,可能难以获得稳定的二次再结晶。因此,当进一步包含sn时,可以包含0.01至0.07重量%,更具体地还可以包含0.03至0.05重量%。

[0064]

sb:0.005至0.05重量%

[0065]

锑(sb)与p、sn一样是晶界偏析元素,由于阻碍晶界移动,作为晶粒生长抑制剂发挥作用,因此可以进一步加入锑。如果sb的加入量过少,则无法获得前述的效果。相反地,如果sb的加入量过多,则由于晶粒生长抑制力过强,可能难以获得稳定的二次再结晶。因此,当进一步包含sb时,可以包含0.005至0.05重量%,更具体地还可以包含0.01至0.04重量%。

[0066]

cr:0.01至0.2重量%

[0067]

铬(cr)是在热轧板中形成硬相而促进冷轧中形成高斯织构以及促进脱碳退火中形成氧化层的有效元素,因此可以进一步加入铬。如果cr的加入量过少,则无法获得前述的

效果。如果cr的加入量过多,则由于促进脱碳的过程中非常致密地形成氧化层,反而会导致氧化层的形成变差,甚至可能妨碍脱碳和氮化。因此,当进一步包含cr时,可以包含0.01至0.20重量%,更具体地还可以包含0.02至0.10重量%。

[0068]

酸溶性al:0.04重量%以下

[0069]

铝(al)与si一样是具有增加电阻率改善铁损的效果的元素,通过形成al基氮化物也用作晶粒生长抑制剂,但是在本发明的一个实施例中,并不是必不可少的元素。然而,为了改善铁损或者发挥作为主要晶粒生长抑制剂的(nb,ti)cn的辅助作用,可以进一步加入铝。如果al的加入量过多,就会与al、si、mn结合而形成(al,si,mn)n和aln形式的氮化物,从而具有强大的晶粒生长抑制剂的作用,因此妨碍作为主要晶粒生长抑制剂的(nb,ti)cn的作用,并导致一次再结晶晶粒大小形成得过于微细,致使磁性可能会变差。因此,当进一步包含al时,可以包含0.04重量%以下,具体地还可以包含0.020重量%以下,更具体地还可以包含0.005重量%以下。酸溶性al是指溶解于酸的al。具体地,酸溶性al是指在所有al中不溶于酸的al2o3等中存在的al除外的al。

[0070]

余量包含铁(fe)。另外,可以包含不可避免的杂质。不可避免的杂质是炼钢和取向电工钢板的制造过程中不可避免混入的杂质。不可避免的杂质是众所周知的,因此省略具体描述。在本发明的一个实施例中,除了前述的合金成分之外,并不排除加入其他元素,在不影响本发明的技术思想的范围内,可以包含各种元素。当进一步包含附加元素时,替代余量的fe中的一部分。例如,在本发明的成分范围内,钢中也可以含有cu、ni、mo、zr、bi、pb、as、ge和ga中的至少一种成分。

[0071]

再回到对制造工艺的描述,在热轧之前,可以对板坯进行加热。对板坯进行加热时,分成晶粒生长抑制剂的不完全固溶温度或完全固溶温度进行加热,但本发明的一个实施例对表征(nb,ti)cn的效果没有问题,这与固溶程度无关,因此再加热温度不受限制。具体地,可以加热到1100℃至1300℃的温度。由于板坯表面氧化皮层中存在的低熔点铁橄榄石有可能在板坯加热过程中熔化而损坏炉体,因此可以在1300℃以下的温度下实施板坯加热。

[0072]

对板坯进行热轧,以制造热轧板。

[0073]

热轧可以轧制成厚度为1.0至5.0mm。

[0074]

对于热轧后的钢板,通过使后续热轧板退火工艺中热轧而形成的变形组织再结晶,可以在后续工艺的冷轧工艺中顺利地轧制到最终产品厚度。通常,对于热轧板退火温度,为了再结晶,可以加热到950℃以上的温度后保持一定时间。然后,冷却到能够进行冷轧的温度,冷却采用空冷、水冷、油冷、炉冷中的任何方法都没有关系。适当时间是指适合参数的适当条件,因为炉的大小和长度、加热能力、热容量等参数不同。根据需要,也可以省略热轧板退火。

[0075]

接下来,对热轧板进行冷轧,以制造冷轧板。

[0076]

对热轧板实施酸洗去除钢板表面的氧化层后,再实施冷轧。冷轧是将钢板的厚度降低到最终产品厚度的工艺,通过实施一次冷轧或含中间退火的一次以上冷轧轧制到最终产品厚度。即使在常温下实施冷轧或者以板材自然或人为加热的形式实施冷轧,对效果的表征也没有问题。

[0077]

冷轧后最终厚度可为0.10mm至0.50mm。

[0078]

接下来,对冷轧板进行一次再结晶退火。

[0079]

对于冷轧后的冷轧板,为了脱碳退火(包括变形的冷轧组织的再结晶),在混合有氮气、氢气、水分的混合气体环境下实施。另外,根据需要,也可以使用氨气实施钢板中引入氮离子的氮化处理。对于氮化,脱碳退火的同时实施或者脱碳退火后实施,这在功能上都没有问题。

[0080]

根据本发明的一个实施例,只要在一次再结晶退火后能够控制钢板中的n含量,即使一次再结晶退火过程中不实施氮化处理,也会充分形成作为主要晶粒生长抑制剂的(nb,ti)cn,但是如果实施氮化处理,就会进一步形成(nb,ti)cn,从而加强晶粒生长抑制力,并提高二次再结晶高斯取向晶粒的密集度,可以进一步改善磁特性。

[0081]

为了氮化处理,一次再结晶退火可以在含氨气的环境下实施。一次再结晶退火温度可以是750℃至900℃度。如果温度过低,则由于氨气不分解,氮离子不会引入钢板中,而是排出到退火炉外。相反地,如果温度过高,则氮离子引入钢板前预先分解,有可能发生氮化效率下降的问题。一次再结晶退火的退火时间对发挥本发明的效果没有太大问题,但是考虑到生产率,通常优选在5分钟以内进行处理。

[0082]

对于完成一次再结晶退火的钢板,析出物的平均粒径可为30nm以下。只有在析出物的平均粒径小于30nm时稳定地发生二次再结晶,析出物的平均粒径大于30nm时不会顺利发生二次再结晶,二次再结晶退火后磁特性可能会变差。具体地,析出物的平均粒径可为5至27nm,更具体地可为10至25nm。

[0083]

在本发明的一个实施例中,析出物可包含用作主要晶粒生长抑制剂的(nb、ti)cn。即,析出物可包含nb、ti或它们的组合的碳氮化物。除此之外,析出物还可包含不可避免形成的nb、ti的碳化物、mns、aln等。

[0084]

为了形成这样的适当粒径的析出物,ti、nb的含量以及一次再结晶退火后的n含量很重要。更具体地,可以满足式1。

[0085]

由于上面已经描述了ti、nb的含量以及一次再结晶退火后的n含量,因此不再赘述。

[0086]

接下来,对一次再结晶退火后的冷轧板进行二次再结晶退火。

[0087]

对于一次再结晶退火后的冷轧板,在涂覆基本成分为mgo的退火隔离剂后,升温至1000℃以上进行长时间均热退火,以引发二次再结晶,从而形成钢板的{110}面平行于轧制面以及《001》方向平行于轧制方向的高斯取向的织构。

[0088]

由于二次再结晶退火过程中c、n被去除,(nb、ti)cn析出物分解,进而一部分nb、ti扩散到底涂层或者残留在基体内部。因此,相较于一次再结晶退火后的析出物的数量,二次再结晶退火后的析出物的数量会大大减少。但是,残留于基体内部的nb、ti在高温退火过程中不会分解,而是扩散到其他(nb,ti)cn,致使该(nb,ti)cn的粒径变得粗大。因此,对于二次再结晶后仍残留的析出物,其晶粒与一次再结晶退火后相比变化不大。

[0089]

也就是说,二次再结晶退火后析出物的平均粒径可为30nm以下,具体地可为5至27nm,更具体地可为10至25nm。

[0090]

残留的析出物可包含nb、ti或它们的组合。对于二次再结晶退火后的析出物,随着c、n被去除,碳氮化物中c、n被去除,从而能够以碳化物或氮化物形式存在。还能以碳氮化物形式存在。

[0091]

根据本发明的一个实施例的取向电工钢板,以重量%计,所述钢板包含si:2.0至6.0%、mn:0.04至0.12%、n:0.0001至0.006%、c:0.005重量%以下且0%除外、nb:0.01至0.08%和ti:0.01%以下,余量包含fe和其他不可避免的杂质。

[0092]

根据本发明的一个实施例的取向电工钢板包含析出物,析出物的平均粒径可为为30nm以下,更具体地可为5至27nm。

[0093]

析出物可包含nb、ti或它们的组合。更具体地,可以包含含有nb、ti或它们的组合的碳化物、氮化物或碳氮化物。

[0094]

根据本发明的一个实施例的取向电工钢板具有优异的铁损和磁通密度特性。根据本发明的一个实施例的取向电工钢板,其磁通密度(b8)为1.88t以上,铁损(w

17/50

)可为1.05w/kg以下。此时,磁通密度b8是800a/m的磁场下感应的磁通密度的大小(tesla),铁损w

17/50

是1.7tesla和50hz条件下的铁损的大小(w/kg)。

[0095]

在下文中,将描述本发明的具体实施例。然而,下述实施例只是本发明的一个具体实施例而已,本发明不限于下述实施例。

[0096]

实施例1

[0097]

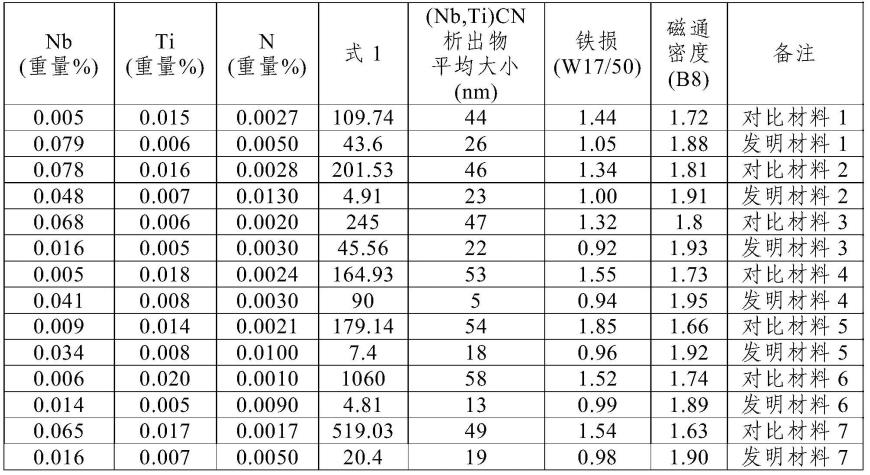

将板坯加热到1210℃后,再热轧成厚度为3.0mm,以重量%计,所述板坯的基本组分为si:3.28%、c:0.051%、s:0.006%、n:0.003%、sn:0.044%、p:0.028%、cr:0.02%、mn:0.08%、al:0.012%,并且如表1改变nb、ti的含量,余下成分含有余量fe和其他不可避免含有的杂质。热轧板加热到1000℃后保持130秒,水冷和酸洗处理后进行一次轧制,轧制成厚度为0.30mm。冷轧后的板材在潮湿的氢气、氮气和氨气的混合气体环境下以820℃的温度保持150秒,并实施脱碳退火(包括一次再结晶退火)和氮化处理,以改变氮含量,如表1所示。该钢板上涂覆退火隔离剂mgo后进行二次再结晶退火,对于二次再结晶退火,1180℃为止是在25体积%的氮气和75体积%的氢气的混合气体环境下进行,达到1180℃后在100体积%的氢气环境下保持约4小时后进行炉冷。对于析出物的平均大小,对完成一次再结晶退火的试样制作复制(replica)试样,根据通过tem拍摄的照片实施图像分析,从而测出析出物的平均大小。

[0098]

如前所述,表1中示出nb、ti、二次再结晶退火后钢板的氮含量、(nb,ti)cn析出物的平均大小和二次再结晶退火后检测出的磁特性。

[0099]

[表1]

[0100][0101]

如表1所示,当适当含有nb、ti和一次再结晶退火后的n时,具有优异的磁通密度、铁损。

[0102]

另一方面,对比材料1是nb的含量过少,并且没有满足式1,因此析出物形成得粗大,磁通密度和铁损较差。

[0103]

对比材料2是ti的含量过多,并且没有满足式1,因此析出物形成得粗大,磁通密度和铁损较差。

[0104]

对比材料3是没有满足式1,因此析出物形成得粗大,磁通密度和铁损较差。

[0105]

对比材料4至6是nb的含量过少,而ti的含量过多,并且没有满足式1,因此析出物形成得粗大,磁通密度和铁损较差。

[0106]

对比材料7是ti的含量过多,并且没有满足式1,因此析出物形成得粗大,磁通密度和铁损较差。

[0107]

本发明能以各种不同方式实施,并不局限于上述的实施方案/实施例,本发明所属技术领域的普通技术人员可以理解在不改变本发明的技术思想或必要特征的情况下能够通过其他具体方式实施本发明。因此,应该理解上述的实施方案/实施例在所有方面都是示例性的,并不是限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。