一种基于3d打印的mofs复合储氢材料及其制备方法及其在船用储氢的应用

技术领域

1.本发明涉及储氢材料技术领域,尤其是一种基于3d打印的mofs复合储氢材料及其制备方法及其在船用储氢的应用。

背景技术:

2.氢能作为一种高效、清洁和可再生的二次能源,也被认为是人类的终极能源,因此研发安全、高效的船用储氢技术受到航运部门的广泛关注。为尽快推进在船舶动力装置中实施氢能的步伐,高压氢气、液氢和金属氢化物虽然具有明显的缺点,但也已应用于军事目的的潜艇和民用船舶中。从二十世纪九十年代以来,随着材料科学的迅猛发展,金属有机框架物(mofs)由于具有种类丰富、比表面积大、孔隙发达、结构可调的优点,mofs储氢研究成为固态储氢的主流,并展现出良好的应用前景。迄今,mofs储氢技术的研究除了在寻找合成性能更为优越的框架及其晶体结构外,同时也选择储氢性能较为稳定的mof-5、mil-101(cr)开展了提高结构强度、体积储氢密度和强化传热三方面的研究工作并得到为后续研究有指导意义的结论。

3.进一步归纳上述的研究文献可发现,在优选mofs储氢材料时,主要采取了基于统计力学的计算机分子模拟、结合机器学习的方法,对mofs数据库进行高通量筛选;在提高mofs结构强度方面,主要集中于提高mofs的遇水稳定性,选择了一定质量比率的碳基材料(包括氧化石墨烯、碳纳米材料、活性炭)对mofs进行穿插;体积储氢密度的提高主要通过mofs的成型固化,而选择膨胀石墨(eng)作为成型固化剂;强化传热措施主要集中于存储容器结构优化和吸附床强化传热两方面,主要采取了适型储罐结构和在吸附床中布置蜂巢状传热翅片、吸附床中添加一定质量比率的eng的技术措施。近期,harshul thakkar等人在为空气中的二氧化碳的净化处理,采用了3d打印技术制备mofs材料,在“3d-printed mof monoliths for gas adsorption processes.acs appl mater interfaces 2017;9(41):35908-16.”的研究中发现,经添加适量膨润土和聚乙烯醇(pva)后的3d打印mof-74(ni)和utsa-16(co)试样在25℃、浓度为5000ppm时的二氧化碳吸附量分别提高了79%和87%,试样的密度和结构也同时得到增强;在后续的研究中(amine-functionalized mil-101monoliths for co2removal from enclosed environments.energy&fuels,2019,33(mar.):2399-2407.)该研究团队也发现,添加膨润土和pva后,3d打印制备mil-101(cr)试样的结构强度和二氧化碳在浓度较低时的吸附量也都得到增强。

4.当前在船用储氢技术领域的研究存在以下问题:

5.(1)高通量筛选以美国能源部doe的储氢技术指标为标准,而doe技术标准主要针对于车用,船舶的航行环境和结构均与陆地车辆有明显差别;

6.(2)碳基材料在mofs中的穿插技术路线不清晰、效果不明确;

7.(3)以添加eng作为粘结剂和导热增强剂改变了试样结构,进而影响了储氢容量,在吸附床中布置传热翅片也同样会使储存系统容量减小;

8.(4)3d打印技术提高了mofs结构强度及其储存体积密度,但由于添加了一定质量比率的膨润土和pva造成堵孔进而改变制备试样的比表面积和孔容积。另外,作为导热增强剂和成型固化剂的膨润土从热物理性质来看,其导热性能主要与其含水率有关,作为储氢用吸附剂,制备试样必须经过真空干燥环节,因此,以膨润土作为添加剂经3d打印试样的导热性能将受极大影响。

9.因此,有必要寻找一种环保、低成本、稳定性强、热导率高以及堆积密度高的工艺手段实现高性能mofs复合储氢材料的制备。

技术实现要素:

10.因此,本发明为解决上述问题,提供一种基于3d打印的mofs复合储氢材料及其制备方法及其在船用储氢的应用,采取由3d打印改变mofs的孔道结构,提高其储氢性能、增强结构强度和导热性能,由此研发与船舶氢燃料动力系统适配的储氢材料与系统。

11.为达到上述目的,本发明的技术方案是:一种基于3d打印的mofs复合储氢材料制备方法,将膨胀石墨与活化炭经均匀混合、成型、球磨和过筛,制备出粒度均匀的碳基材料混合物后,将所述碳基材料混合物加入至mofs前驱体溶液中进行晶化、提纯,得到碳基材料@mofs;随后将所述碳基材料@mofs与溶剂、聚乙烯醇均匀混合,形成打印浆料,通过3d打印所述打印浆料制备mofs复合储氢材料。

12.本方案中,碳基材料@mofs表示孔道中穿插碳基材料的mofs复合物。

13.通过在mofs中穿插碳基材料混合物作为改性材料对其进行修饰,从而改变mofs的孔道结构,增大mofs的比表面积和结构强度;穿插碳基材料混合物后的mofs具有更优的氢吸附孔道,具有比mofs同等条件下更大的氢吸附量;采用3d打印对mofs复合储氢材料进行成型和固化,使制得的mofs复合储氢材料具备更高的结构强度和储氢体积密度。

14.进一步的,所述活性炭的制备包括以下步骤:

15.s1、将蔗糖溶解于磷酸溶液中,经恒温干燥得到第一固体;

16.s2、将所述第一固体在n2氛、温度中活化1.5-2h得到活化产物;

17.s3、活化产物用蒸馏水洗涤直至废液的ph值为6-7时为止,之后在110-130℃的真空条件下干燥3-5h,得到活性炭粗样;

18.s4、对活性炭粗样进行球磨、过筛,得到所述活性炭。

19.采用磷酸活化法制备的活性炭具有较高的比表面积(》1500m2·

g-1

),其穿插在mofs孔道中有助于增大mofs的比表面积。

20.进一步的,所述膨胀石墨通过可膨胀石墨在600-900℃下膨化25-35s制得;

21.优选的,所述膨胀石墨通过可膨胀石墨在600℃下膨化30s制得;

22.优选的,所述可膨胀石墨的粒度为75-85目;

23.更优选的,所述可膨胀石墨的粒度为80目。

24.膨胀石墨具有结构松散、比表面积大、导热系数高等优良特性,其穿插在mofs孔道中提供了更多连续的传热通道,从而提高碳基材料@mofs的导热率。

25.进一步的,将所述活性炭与所述膨胀石墨按照1:(1-4)质量比均匀混合,倒入压片机模具成型,成型后的试样进行球磨和过筛,得到粒度为75-85目的碳基材料混合物。

26.优选的,所述活性炭与所述膨胀石墨的质量比为1:3;

27.优选的,所述碳基材料混合物的粒度为80目。

28.发明人经多次实验得出活性炭与膨胀石墨的优选混合比例为1:(1-4),采用在这个比例中活性炭与膨胀石墨混合形成的碳基材料混合物对mofs进行穿插,制备得到的碳基材料@mofs的比表面积、微孔平均孔径以及比微孔容积均发生了变化,其中,比表面积、微孔容积均有一定的增加,从而提高了碳基材料@mofs的储氢性能,在导热性能和结构强度方面也有所提高;若活性炭的混合比例过高或过低,都会影响制得的碳基材料@mofs的比表面积和导热性能。

29.进一步的,所述mofs前驱体溶液包括硝酸和对苯二甲酸;

30.优选的,所述晶化为将碳基材料混合物和mofs前驱体溶液充分搅拌后进行25-35min超声波震荡,后将混合液转移到反应釜中进行晶化,晶化温度为195-205℃,时间为11.5-12.5h;

31.更优选的,所述晶化温度为200℃,晶化时间为12h;

32.在本方案中,采用溶剂热法形成碳基材料@mofs,其晶化温度应控制在195-205℃,过高或过低的温度都会影响晶体的形成;并且,晶化时间应控制在11.5-12.5h,晶化时间过短则晶体无法形成,晶化时间过长无益于晶体的形成,反而会出现其他的晶相。

33.优选的,所述提纯为待晶化产物冷却后进行离心分离、水洗干燥,接着依次用60ml浓度为0.03mol/l的nh4f水溶液和无水乙醇于60℃下间隔12h进行两次回流,产物经充分水洗、离心后放入干燥箱于145-155℃恒温干燥4.5-5.5h。

34.进一步的,所述溶剂为乙醇、去离子水、聚酯纤维中的至少一种。

35.进一步的,所述聚乙烯醇与碳基材料混合物的质量比为1:(2.5-3.5);

36.优选的,所述聚乙烯醇与碳基材料混合物的质量比为1:3。

37.聚乙烯醇作为3d打印的支持物,若添加量过多会减轻粘附性,并产生不可打印的弹性浆液流变。

38.本发明还提供一种mofs复合储氢材料,通过上述任一所述的一种基于3d打印的mofs复合储氢材料制备方法制得。

39.进一步的,其中,所述碳基材料混合物的含量为0.5-1.5wt%。

40.本方案中,碳基材料混合物的含量对碳基材料@mofs的热传导性能和储氢性能具有较大的影响,当碳基材料混合物的含量在0.5-1.5wt%时,有利于增大mofs试样的比表面积和微孔容积,制得的碳基材料@mofs相较于mofs具有更高的储氢性能以及热传导能力;当碳基材料混合物的含量低于0.5wt%时,对于mofs的修饰发挥不出明显的作用,当碳基材料混合物的含量高于1.5wt%时,碳基材料@mofs的储氢性能以及热传导性能相较于mofs反而有所下降。

41.本发明还提供上述任一所述的mofs复合储氢材料在船用储氢的应用,具体包括以下步骤:

42.s1、选择实际运营的港口渡轮,在渡轮的典型载荷下,测试渡轮动力装置在典型工况变化范围内的输出功率后,根据测得的数据非线性拟合动力装置输出功率的变化规律;

43.s2、通过船舶燃料电池电力推进系统的平台测试数据,分析与工况变化相适配的氢燃料消耗率;

44.s3、开展氢燃料储存系统在典型氢消耗率下的充放氢测试,确定氢燃料储存系统

的储氢技术指标;

45.s4、根据氢燃料储存系统的储氢容量、热传导性能、和循环储放氢性能,调整mofs复合储氢材料中碳基材料混合物的含量,以使mofs复合储氢材料吸附储氢满足实际需求;

46.s5、根据所述mofs复合储氢材料设计储氢系统、进行储氢系统数学建模与数值模拟、进行复合材料储氢系统的船舶燃料电池推进系统测试,最后形成确定于船舶动力系统的储氢技术及其存储系统方案。

47.本方案中,在通过典型船舶动力装置输出功率确定船舶氢燃料储存系统的储氢技术指标后,以兼顾氢燃料储存系统的储氢容量、热传导性能、和循环储放氢性能为原则,选择相应碳基材料混合物含量的mofs复合储氢材料,使mofs复合储氢材料的制备更具针对性,贴合实际需求,对助推航运企业节能减排策略的实施具有重要的战略意义。

48.通过本发明提供的技术方案,具有如下有益效果:

49.(1)船舶的空间相较于车辆更为宽敞,因此船舶储氢更加强调系统的质量储氢密度,本方案根据实际船舶动力舱结构及其动力装置输出功率特性,确定与工况适配的储氢系统技术指标将实质性拓展储氢技术的研发范围,同时更加明确船舶与汽车运行环境不同的特点,进而扎实推进船用储氢技术的研发;

50.(2)利用膨胀石墨导热各向异性的特点,通过机械球磨制备的碳基材料混合物对mofs的穿插在成型和固化两方面提高碳基材料@mofs导热性能的同时,也提高了其结构强度和储氢性能,使碳基材料@mofs具有优于普通mofs的性能。

51.(3)在3d打印中,以膨胀石墨替代膨润土克服了因膨润土和pva造成堵孔进而改变制备试样的比表面积和孔容积以及膨润土导热性较差的缺点,并且膨胀石墨也有比膨润土更强的可塑性和更高的强度,从而有效提高mofs复合储氢材料的导热性能、结构强度和储氢性能。

附图说明

52.图1(a)是本发明实施例2提供的mofs复合储氢材料的扫描电镜sem图,标尺为300nm;

53.图1(b)是本发明实施例3提供的mofs复合储氢材料的扫描电镜sem图,标尺为300nm;

54.图1(c)是本发明实施例1提供的mofs复合储氢材料的扫描电镜sem图,标尺为300nm;

55.图1(d)是本发明实施例4提供的mofs复合储氢材料的扫描电镜sem图,标尺为300nm;

56.图2(a)是本发明实施例1-4在77.15k、100kpa的最大氢吸附量图;

57.图2(b)是本发明实施例1-4的热重曲线图;

58.图2(c)是本发明实施例1-4的热导率图;

59.图2(d)是本发明实施例1-4的本体密度图;

60.图2(e)是本发明实施例1-4在不同压力下的变形量图;

61.图2(f)是本发明实施例1-4在相同冲击负荷下的质量损失图;

62.图3(a)是本发明实施例1和对比例1、2在77.15k、100kpa的最大氢吸附量图;

63.图3(b)是本发明实施例1和对比例1、2的热重曲线图;

64.图3(c)是本发明实施例1和对比例1、2的热导率图;

65.图3(d)是本发明实施例1和对比例1、2的本体密度图;

66.图3(e)是本发明实施例1和对比例1、2在不同压力下的变形量图;

67.图3(f)是本发明实施例1和对比例1、2在相同冲击负荷下的质量损失图。

具体实施方式

68.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

69.实施例1.一种基于3d打印的mofs复合储氢材料及其制备方法

70.本实施例中碳基材料混合物中活性炭与膨胀石墨的质量比为1:3,碳基材料@mofs中碳基材料混合物的含量为1wt%,具体包括以下步骤:

71.s1、活性炭制备:

72.(1)将蔗糖溶解于质量分数为85%的磷酸溶液中,并于100℃的恒温干燥箱中干燥24h,得到第一固体;

73.(2)将所述第一固体放入真空气氛管式电阻炉中,以150ml/min的流量通入n2升温至550℃活化2h得到活化产物;

74.(3)活化产物用蒸馏水洗涤直至废液的ph值为7时为止,之后在120℃的真空条件下干燥4h,得到活性炭粗样;

75.(4)用行星球磨机对活性炭粗样进行球磨,球磨机的钢球配比转速260r/min,运行时间30min,球磨结束后用100目网筛过筛得到100目的所述活性炭。

76.s2、膨胀石墨制备:

77.(1)用80目的筛网对可膨胀石墨进行过筛,除去其中的灰分;

78.(2)将可膨胀石墨置入马弗炉中,将温度设定在600℃下膨化30s制得膨胀石墨。

79.s3、碳基材料混合物制备:

80.将活性炭与膨胀石墨按1:3质量比均匀混合后,倒入压片机模具成型,成型后的试样置入球磨罐内以钢球配比转速320r/min的参数球磨30min,经过筛后得到粒度为80目的碳基材料混合物。

81.s4、碳基材料@mofs制备:

82.(1)将碳基材料混合物用体积分数为50%的硝酸溶液进行表面纯化处理;

83.(2)将4g九水合硝酸、1.66g对苯二甲酸和57.2mg碳基材料混合物溶解于50ml浓度为0.05mol/l的醋酸钠水溶液中,充分搅拌后进行30min超声波震荡,后将混合液转移到以聚四氟乙烯为内衬的不锈钢高压反应釜中,于鼓风干燥箱内均匀升温至200℃后恒温晶化12h;

84.(3)待晶化产物冷却后将混合液离心分离、水洗干燥,接着依次用60ml浓度为

0.03mol/l的nh4f水溶液和无水乙醇于60℃下间隔12h进行两次回流,产物经充分水洗、离心后放入干燥箱于150℃恒温干燥5h,制得碳基材料@mofs。

85.s5、mofs复合储氢材料制备:

86.(1)将碳基材料@mofs充分溶解于乙醇中形成混合液a;

87.(2)将去离子水和乙醇按照体积比5:95混合形成混合液b,将5wt%聚乙烯醇溶解在混合液b中并在室温下混合0.5h,接着超声处理30min形成聚乙烯醇溶液;

88.(3)将混合液a和聚乙烯醇溶液在250rpm下混合2-3h后,由3d打印制备mofs复合储氢材料,成型后的mofs复合储氢材料转移到真空干燥箱100℃下真空干燥2h。

89.实施例2.一种基于3d打印的mofs复合储氢材料及其制备方法

90.与实施例1不同的是,s3中活性炭与膨胀石墨的混合质量比为1:1。

91.实施例3.一种基于3d打印的mofs复合储氢材料及其制备方法

92.与实施例1不同的是,s3中活性炭与膨胀石墨的混合质量比为1:2。

93.实施例4.一种基于3d打印的mofs复合储氢材料及其制备方法

94.与实施例1不同的是,s3中活性炭与膨胀石墨的混合质量比为1:4。

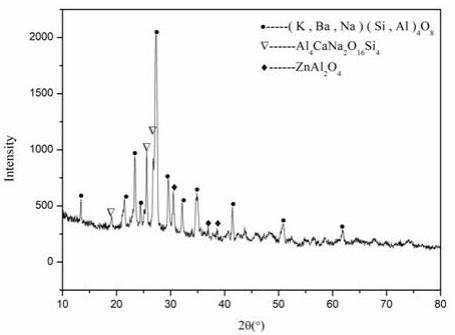

95.采用sigma 500 06-16扫描电子显微镜(sem)依次对实施例2、实施例3、实施例1和实施例4获得的mofs复合储氢材料的微观形貌进行分析,结果如图1(a)、图1(b)、图1(c)和图1(d),图中的标尺均为300nm。

96.图中浅色部分为mofs晶体,黑色阴影部分为碳基材料混合物。图中所示,随着碳基材料混合物中膨胀石墨添加质量比率的增大,成长的mofs晶体晶形大小呈现出先减小后增大的趋势,表明由于膨胀石墨的可塑性和膨润性以及相对小的密度,穿插碳基材料混合物中的膨胀石墨更充分地进入到mofs晶体间,间隙内黑色区域增大;但若继续增大添加膨胀石墨的质量比率,由于穿插碳基材料混合物整体强度的减弱,mofs晶形影响变小,间隙内的黑色区域又开始减少,说明碳基材料混合物穿插效果变差。

97.对比例1.mofs及其制备方法

98.(1)将4g九水合硝酸和1.66g对苯二甲酸溶解于50ml浓度为0.05mol/l的醋酸钠水溶液中,充分搅拌后进行30min超声波震荡,后将混合液转移到以聚四氟乙烯为内衬的不锈钢高压反应釜中,于鼓风干燥箱内均匀升温至200℃后恒温晶化12h;

99.(2)待晶化产物冷却后将混合液离心分离、水洗干燥,接着依次用60ml浓度为0.03mol/l的nh4f水溶液和无水乙醇于60℃下间隔12h进行两次回流,产物经充分水洗、离心后放入干燥箱于150℃恒温干燥5h,制得mofs。

100.(3)将mofs充分溶解于乙醇中形成混合液a;

101.将去离子水和乙醇按照体积比5:95混合形成混合液b,将5wt%聚乙烯醇溶解在混合液b中并在室温下混合0.5h,接着超声处理30min形成聚乙烯醇溶液;

102.将混合液a和聚乙烯醇溶液在250rpm下混合2-3h后,由3d打印制备mofs材料,成型后的mofs材料转移到真空干燥箱100℃下真空干燥2h。

103.对比例2.ac@mofs及其制备方法

104.与实施例1不同的是,将所述碳基材料混合物替换为等量、等粒度的所述活性炭。

105.1、氢吸附量测试

106.采用美国麦克公司的micromeritics 3flex全自动微孔吸附仪测试77.15k、

100kpa条件下实施例1-4和对比例1-2获得的样品的最大氢吸附量,结果如图2(a)和图3(a)。

107.图2(a)所示,实施例1-4获得的样品在77.15k、100kpa的最大氢吸附量为8.3-8.6mmol/g,其中实施例1的最大氢吸附量值最高。

108.图3(a)所示,实施例1获得的样品在77.15k、100kpa的最大氢吸附量明显高于对比例1和对比例2获得的样品,实施例1的最大氢吸附量相较于对比例1提高了约13%,可见膨胀石墨与活性炭按照1:3混合形成的碳基材料混合物穿插在mofs孔道中有利于提高材料的氢吸附量。

109.2、热重分析

110.采用梅特勒tga-dsc 1热重分析仪对实施例1-4和对比例1-2获得的样品进行测试,结果如图2(b)和图3(b)。

111.图2(b)所示,实施例2和实施例3的样品在高于200k的温度下质量损失明显加快,热稳定性相对实施例1和实施例4较差。

112.图3(b)所示,对比例1和对比例2的样品在高于200k的温度下质量损失明显加快,而实施例1的样品热稳定性较好。

113.3、导热率测试

114.采用西安夏溪电子科技有限公司生产的tc3000导热系数测量仪对实施例1-4和对比例1-2获得的样品进行热导率测试,结果如图2(c)和图3(c)。

115.图2(c)所示,实施例1-4获得的样品的导热率在0.57-0.77w/(m

·

k),其中实施例4的导热率最高,为0.77w/(m

·

k),由于膨胀石墨导热各向异性的特性,在mofs孔道中穿插膨胀石墨后材料的导热性能与膨胀石墨的添加量呈正相关。

116.图3(c)所示,对比例1和对比例2的导热率均为0.06w/(m

·

k),实施例1的导热率相较于对比例1和对比例2提高了1183%,可见在mofs中穿插膨胀石墨能够显著提高mofs的导热率。

117.4、本体密度测试

118.采用得利特(北京)科技有限公司a1110密度测定仪对实施例1-4和对比例1-2获得的样品的本体密度进行测试,结果如图2(d)和图3(d)。

119.图2(d)所示,改变活性炭与膨胀石墨的混合比例对碳基材料穿插的mofs本体密度影响差别不大。

120.图3(d)所示,由于碳基材料混合物的密度较纯mofs的小,碳基材料混合物在mofs晶间的穿插后,试样的堆积密度减小,并且由于膨胀石墨的堆积密度较活性炭(ac)的小,实施1中的碳基材料中含有膨胀石墨,其堆积密度最小,说明在mofs中穿插碳基材料混合物有利于增加mofs材料的可塑性,并为试样后续成型固化提高单位容积储氢密度的同时,通过膨胀石墨导热各向异性的特点,增强成型后试样的导热性能。

121.5、变形量测试

122.采用sfls-5t型液压机对实施例1-4和对比例1-2获得的样品在不同压力下的变形量进行测试,结果如图2(e)和图3(e),图中ac表示活性炭,eng表示膨胀石墨。

123.图3(e)所示,由于mofs的堆积密度最大、可塑性最弱,在测试的10-70n的压力范围内,纯mofs试样的变形量最小,由于添加了可塑性强的膨胀石墨,实施例1的变形率最大,考

虑到其具有最大的导热系数,显示了其可通过成型固化来提高单位容积储氢容量的最好潜力。

124.6、质量损失测试

125.采用mjl-5型落球冲击试验机对实施例1-4和对比例1-2获得的样品在相同冲击负荷下的质量损失进行测试,结果如图2(f)和图3(f)。

126.图3(f)所示,在相同条件下,实施例1的样品质量损失量明显小于对比例1和对比例2的样品,可见在mofs中穿插碳基材料混合物有利于提高mofs材料的结构强度,使得mofs材料在实际应用中损耗率较低。

127.综上所述,在mofs材料中穿插由活性炭和膨胀石墨按照一定比例混合形成的碳基材料混合物有助于在储氢性能、导热性能、结构强度等方面综合提高,对于船用储氢的发展有重要意义。

128.尽管结合优选实施例具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。