1.本发明属于钠离子电池技术领域,具体涉及一种多孔片状钠离子电池负极材料制备方法。

背景技术:

2.锂离子电池储能技术的快速发展,扩大了锂离子的电池的应用范围,市场占比稳健增长。然而,地球上的锂资源储量有限、电池回收技术不成熟等问题,使锂离子电池的成本逐年上涨。钠资源储量丰富、分布广泛,且钠离子储能原理与锂离子电池相似,具有更高的安全性。随着高性能钠离子电极材料的逐步开发,钠离子电池有望在低端市场取代锂离子电池。

3.钠离子的离子半径及相对原子质量均大于锂离子,导致钠离子的传输和反应动力学缓慢。钠离子嵌入和脱出时,材料体积变化大,循环过程中电极材料结构容量坍塌。与锂离子电池相比,大多数钠离子电池材料的比容量较低,循环过程中的容量保持能力较差。

4.锐钛矿相二氧化钛化学结构稳定、无毒且价格低廉,被广泛应用于能源转化、能源存储、催化等领域。锐钛矿作为锂离子或钠离子电池负极材料具有充放电体积变化小、循环寿命长的优点。但是锐钛矿相二氧化钛电导率、离子扩散速率较低,导致倍率性能差,不适于作为动力电池电极材料以及高压密电芯设计方案,限制了材料应用范围。

5.为了提高二氧化钛的电化学性能,扩大材料应用场景,亟需设计具备快速反应动力学结构的锐钛矿相二氧化钛。通常方法为采用构建特殊纳米结构材料、元素掺杂、复合碳材料等。这些方法都具有改善二氧化钛导电性和离子扩散率的作用。专利cn112044372a设计了一种空心二氧化钛@碳复合微球,该微球具有双壳层空心结构,可调的粒径尺寸和碳含量,以及较大比表面积、孔容和孔径,具有优异的倍率性能和赝电容特性。专利cn113937257a设计合成了一种氮、氟共掺杂二氧化钛/碳微米球,氮、氟元素的掺杂缩短了二氧化钛和碳的带隙,从而提高了nf-tio2/c的导电性能。且氮、氟元素的掺杂促进了钠离子储存和扩散,提高了二氧化钛的储钠性能。专利cn108807923a设计合成了磷掺杂二氧化钛与氧化石墨烯复合材料,二氧化钛与氧化石墨烯复合提高材料导电性,磷掺杂则可以提高二氧化钛表面的钠离子传输能力,提升了二氧化钛/石墨烯复合电极的储钠性能。

6.为了获得片状介孔材料,现有技术中常以石墨烯或氧化石墨烯作为模板,通过溶胶凝胶法先将二氧化钛沉积于片状石墨烯表面,再对石墨烯/二氧化钛复合材料进行煅烧操作,一方面通过高温处理使得二氧化钛形成锐钛矿相二氧化钛,另一方面,通过有氧条件下的煅烧使得石墨烯模板与氧反应气化为二氧化碳,以去除模板,形成介孔结构的片状材料。由此可见,煅烧过程能否充分去除石墨烯或氧化石墨烯模板对于介孔结构的形成至关重要,如果模板残留过多或与氧气反应不充分就会导致介孔结构被碳占据或堵塞,导致孔容和孔径大幅降低,严重影响介孔材料的性能。

7.现有的煅烧过程均是在空气中利用普通煅烧炉进行,普通煅烧炉为了保温,煅烧室较为密闭,气流循环较差,即使持续通入新鲜空气,新鲜的空气也会与煅烧室内反应产生

的二氧化碳混合,降低了新鲜空气中的氧浓度,影响石墨烯的充分氧化。另外通入的新鲜空气很难进入煅烧物料的内部,尤其是物料堆积厚度较大时,仅靠气体扩散进入煅烧物内部的速度极慢,这样就会导致表面物料的石墨烯模板氧化充分,模板去除度更高,孔结构形成地更好,而内部物料接触氧气少,氧化不充分,出现大量碳残留物,模板去除不充分,孔结构形成较差。

技术实现要素:

8.本发明所要解决的技术问题:解决上述现有锐钛矿相二氧化钛片状介孔材料制备过程中存在的问题,制备具有较大的孔容、孔径,利于钠离子的嵌入、脱出的片状介孔材料。

9.为解决上述技术问题,本发明提供以下的技术方案:

10.一种多孔片状钠离子电池负极材料制备方法,具体步骤如下:

11.s1:将氧化石墨烯分散于醇类试剂中,加入一定量的碱源,使溶液ph》7;

12.s2:将钛源加入s1中,继续搅拌反应12-24小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得颗粒料;

13.s3:将颗粒料在颗粒煅烧装置中煅烧1-4小时,煅烧过程中反复向颗粒料内部均匀通入新鲜空气,新鲜空气由下至上单向排挤置换颗粒料内部的反应废气,煅烧结束后取出固体粉末得到锐钛矿相多孔二氧化钛片。

14.优选地,所述氧化石墨烯与醇类试剂、碱源、钛源质量比为1:100~300:1~3:1.5~2.5。

15.优选地,所述醇类试剂为甲醇、乙醇、异丙醇、1,3-丁二醇中的一种或多种;所述碱源包括尿素、氨水、氢氧化钠、乙二胺、乙醇钠、三乙胺中的一种或多种;所述钛源为正丙醇钛、异丙醇钛、钛酸四丁酯、四氯化钛、柠檬酸钛、硫酸钛中的一种或多种;所述煅烧温度为400-700℃。

16.优选地,所述颗粒煅烧装置包括机架,所述机架的顶部设有气缸,所述气缸的伸缩杆下设有压盒,所述压盒的顶部连通有吸气管,所述压盒的底部连通有若干中空杵棒,所述中空杵棒均匀分散排列于压盒下,所述中空杵棒的底部开设有通孔一,中空杵棒的顶部均设有单向阀一,所述单向阀一均设于压盒内,所述机架的底部设有电加热装置,所述电加热装置上设有煅烧槽,所述煅烧槽内可拆卸地连接有压槽,所述压槽的外壁与煅烧槽的内壁密封滑动连接,所述压槽底部连通有若干套管,所述套管对应设于中空杵棒的下方,当中空杵棒插入套管内时,所述中空杵棒与套管内壁密封滑动连接,所述套管的底部开设有通孔二,所述压槽的底板上开设有若干出气孔,所述压槽的侧壁上设有侧孔,所述煅烧槽的侧壁上设有排气管,所述排气管上设有单向阀二,当煅烧槽与压槽固定时,所述侧孔与排气管对齐连通,所述压槽和压盒的外壁上均设有固定耳,所述压槽通过固定耳固定于压盒上,所述压盒的外侧壁与压槽的内侧壁密封滑动连接。

17.优选地,所述压盒的顶部还设有若干导向杆,所述导向杆的上部与机架的顶部滑动连接,所述煅烧槽与压槽通过螺钉进行固定。

18.上述锐钛矿相多孔二氧化钛片在制备扣式电池中的应用。

19.优选地,扣式电池的具体制备方法为:

20.将锐钛矿相多孔二氧化钛片、水系粘结剂、导电剂按质量比9:0.5:0.5混合形成均

匀浆料,涂覆在铝箔上,100℃干燥后裁成极片,在真空条件下于120℃干燥10h后转移入手套箱备,装配成扣式电池,以金属钠片作为对电极,1m的napf6溶液作为电解液,装配成扣式电池。

21.优选地,所述水系粘结剂为paa、sbr、pan中的一种或多种,所述导电剂为super p、乙炔黑、石墨烯、碳纳米管中的至少一种,所述napf6溶液中的有机溶剂为体积比为1:1的ec和dec混合溶剂。

22.本发明获得的有益效果:

23.本发明中,以氧化石墨烯为模板,以有机或无机钛为钛源,在碱催化剂作用下,钛源与氧化石墨烯表面官能团形成化学键,沉积在氧化石墨烯表面,得到二氧化钛/氧化石墨烯/二氧化钛夹心架构。过滤干燥,经过空气中煅烧后,氧化石墨烯被完全除去,无定形二氧化钛转变为介孔锐钛矿相多孔二氧化钛纳米片。经过过滤分离后的醇类试剂可重复使用,降低生产成本。

24.本发明通过颗粒煅烧装置可以有效防止煅烧过程中由于氧化石墨烯模板气化不充分而堵塞孔结构,提升了介孔材料的孔容和孔径。由此制得的介孔材料具有较大的孔容、孔径,多孔结构能够提高保液量,有利于钠离子嵌入脱出,减小材料内部应力,避免极片脱膜、析钠,适用于高压密设计、高倍率充放电,能够提升电芯能量密度和倍率性能。

附图说明

25.图1为实施例1-3制得样品的x射线粉末衍射谱图。

26.图2为实施例1制得样品的扫描电子显微镜(sem)图片。

27.图3为实施例1制得样品的扫描电子显微镜(sem)图片。

28.图4为实施例1制得样品的透射电子显微镜(tem)图片。

29.图5为实施例1-3制得样品的1c循环性能图。

30.图6为实施例1-3制得样品的倍率性能图。

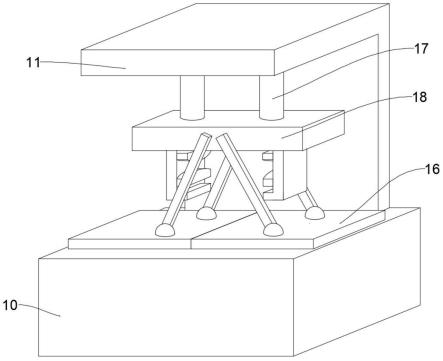

31.图7为颗粒煅烧装置的整体结构示意图。

32.图8为颗粒煅烧装置的俯视图。

33.图9为图8中a-a向剖视图。

34.图10为图8中b-b向剖视图。

35.其中,1-机架,11-电加热装置,2-气缸,21-导向杆,3-压盒,31-吸气管,32-固定耳,4-中空杵棒,41-单向阀一,42-通孔一,5-压槽,51-侧孔,52-出气孔,53-套管,531-通孔二,6-煅烧槽,61-排气管,62-单向阀二,63-螺钉。

具体实施方式

36.下面通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

37.实施例1:按照如下方法制备大孔容、孔径的锐钛矿相二氧化钛纳米片:

38.s1:将1重量份氧化石墨烯分散于100重量份乙醇中,加入1重量份氨水,确保溶液ph》7;

39.s2:将2.5重量份异丙醇钛加入s1中,60℃搅拌反应18小时,过滤干燥,得到二氧化

钛与氧化石墨烯复合材料,粉碎后得1~5mm粒径的颗粒料,将二氧化钛与氧化石墨烯复合材料粉碎成粒径为1~5mm的颗粒料;

40.s3:将二氧化钛与氧化石墨烯复合材料的颗粒料通过颗粒煅烧装置在400℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

41.如图7~10所示本实施例中使用的颗粒煅烧装置结构如下:

42.所述颗粒煅烧装置包括机架1,所述机架1的顶部设有气缸2,所述气缸2的伸缩杆下设有压盒3,所述压盒3的顶部连通有吸气管31,所述压盒3的底部连通有若干中空杵棒4,所述中空杵棒4均匀分散排列于压盒3下,所述中空杵棒4的底部开设有通孔一42,中空杵棒4的顶部均设有单向阀一41,所述单向阀一41均设于压盒3内,所述机架1的底部设有电加热装置11,所述电加热装置11上设有煅烧槽6,所述煅烧槽6内可拆卸地连接有压槽5,所述压槽5的外壁与煅烧槽6的内壁密封滑动连接,所述压槽5底部连通有若干套管53,所述套管53对应设于中空杵棒4的下方,当中空杵棒4插入套管53内时,所述中空杵棒4与套管53内壁密封滑动连接,所述套管53的底部开设有通孔二531,所述压槽5的底板上开设有若干出气孔52,所述压槽5的侧壁上设有侧孔51,所述煅烧槽6的侧壁上设有排气管61,所述排气管61上设有单向阀二62,当煅烧槽6与压槽5固定时,所述侧孔51与排气管61对齐连通,所述压槽5和压盒3的外壁上均设有固定耳32,所述压槽5通过固定耳32固定于压盒3上,所述压盒3的外侧壁与压槽5的内侧壁密封滑动连接。所述压盒3的顶部还设有若干导向杆21,所述导向杆21的上部与机架1的顶部滑动连接,所述煅烧槽6与压槽5通过螺钉63进行固定。为了防止通孔一42和通孔二531堵塞,可增设滤网。

43.颗粒煅烧装置的煅烧工作过程如下:煅烧前,通过螺栓和固定耳32将压盒3和压槽5可拆卸地嵌套在一起,打开气缸2上抬压盒3和压槽5,直至压槽5离开煅烧槽6,将二氧化钛与氧化石墨烯复合材料的颗粒料投入煅烧槽6内,将颗粒料振动平整后,下放压盒3和压槽5,直至压槽5的侧孔51与排气管61对齐连通,随后用螺钉63将压槽5固定在煅烧槽6内,压槽5与煅烧槽6密封连接,此时压槽5下的套管53完全插入颗粒料内,此时拆开压槽5和压盒3上的固定耳32,在整个煅烧过程中不断利用气缸2控制压盒3反复上下移动,与此同时,打开电机热装置,开始升温煅烧,当压盒3上抬时,由于单向阀二62只出不进,压槽5和套管53内均形成负压,新鲜空气经由吸气管31进入压盒3内,再由压盒3经单向阀一41下行进入中空杵棒4,再从通孔一42进入套管53内,再由通孔二531进入煅烧槽6内,新鲜空气从底部将煅烧槽6内的气体向上挤压排出,含二氧化碳较多的气体向上经过出气孔52进入压槽5内,压盒3上抬过程中,中空杵棒4不脱离套管53,压盒3也不脱离压槽5,此时套管53内和煅烧槽6内均充满新鲜空气,停止上抬压盒3,开始下压压盒3。当压盒3下压时,中空杵棒4随之下行插入对应的套管53内,由于单向阀一41只能向下连通,空气无法上行,中空杵棒4将套管53内的新鲜空气再次通过通孔二531压入煅烧槽6内,进一步向上排空煅烧槽6内反应后的陈气,压盒3下压的同时也将压槽5内的含二氧化碳较多的气体从侧孔51和排气管61排出,直至中空杵棒4完全插入套管53内,再重复上抬压盒3,重复上述操作即可在煅烧槽6内形成单向流动的气流,均匀地补充氧气,使氧气与颗粒料充分接触,保证氧化石墨烯充分氧化形成二氧化碳,并随单向气流排出,利于氧化石墨烯模板的煅烧去除。

44.为了防止新鲜空气进入后降低煅烧槽6内的温度,可对空气预热后通入吸气管31内。

45.上述颗粒煅烧装置通过若干套管插入物料内部,能够将新鲜空气直接引入物料深部和内部,通过底部空气的单向引入,能够有效替换排除反应后存留在物料内部的废气,提升内部物料与氧气的接触,有效提升氧化石墨烯模板的去除率,减少碳材料的残留。另外,压盒上抬吸气,下压排气的方式能有效减少物料内部及煅烧槽内废气的残留,防止废气与新鲜空气的大量混合导致的氧浓度下降,使得煅烧槽内的氧浓度维持在较高水平,促进碳模板材料的氧化去除。

46.实施例2:其余均与实施例1相同,不同之处在于:

47.s1:将1重量份氧化石墨烯分散于300重量份乙醇中,加入1重量份氨水,确保溶液ph》7;

48.s2:将2.5重量份异丙醇钛加入s1中,60℃搅拌反应24小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得1~5mm粒径的颗粒料;

49.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中500℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

50.实施例3:其余均与实施例1相同,不同之处在于:

51.s1:将1重量份氧化石墨烯分散于300重量份乙醇中,加入1重量份氢氧化钠,确保溶液ph》7;

52.s2:将2.5重量份正丙醇钛加入s1中,60℃搅拌反应24小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得1~5mm粒径的颗粒料;

53.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中600℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

54.实施例4:其余均与实施例1相同,不同之处在于:

55.s1:将1重量份氧化石墨烯分散于200重量份乙醇中,加入3重量份尿素,确保溶液ph》7;

56.s2:将2重量份钛酸四丁酯加入s1中,60℃搅拌反应24小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得1~5mm粒径的颗粒料;

57.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中500℃煅烧3小时,得到介孔锐钛矿相二氧化钛。

58.实施例5:其余均与实施例1相同,不同之处在于:

59.s1:将1重量份氧化石墨烯分散于100重量份甲醇中,加入1重量份氢氧化钠,确保溶液ph》7;

60.s2:将2重量份钛酸四丁酯加入s1中,60℃搅拌反应24小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得0.5~3mm的颗粒料;

61.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中500℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

62.实施例6:其余均与实施例1相同,不同之处在于:

63.s1:将1重量份氧化石墨烯分散于300重量份异丙醇中,加入2重量份乙醇钠,确保溶液ph》7;

64.s2:将1.5重量份四氯化钛加入s1中,60℃搅拌反应24小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得2~4mm的颗粒料;

65.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中400℃煅烧1小时,得到介孔锐钛矿相二氧化钛。

66.实施例7:其余均与实施例1相同,不同之处在于:

67.s1:将1重量份氧化石墨烯分散于150重量份1,3-丁二醇中,加入1重量份乙二胺,确保溶液ph》7;

68.s2:将1.5重量份钛酸四丁酯加入s1中,60℃搅拌反应18小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得3~10mm的颗粒料;

69.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中400℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

70.实施例8:其余均与实施例1相同,不同之处在于:

71.s1:将1重量份氧化石墨烯分散于200重量份乙醇中,加入2重量份乙二胺,确保溶液ph》7;

72.s2:将2重量份柠檬酸钛加入s1中,60℃搅拌反应18小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得1~5mm粒径的颗粒料;

73.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中400℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

74.实施例9:其余均与实施例1相同,不同之处在于:

75.s1:将1重量份氧化石墨烯分散于100重量份甲醇中,加入1重量份三乙胺,确保溶液ph》7;

76.s2:将1.5重量份硫酸钛加入s1中,60℃搅拌反应18小时,过滤干燥,得到二氧化钛与氧化石墨烯复合材料,粉碎后得1~5mm粒径的颗粒料;

77.s3:将二氧化钛与氧化石墨烯复合材料在颗粒煅烧装置中700℃煅烧2小时,得到介孔锐钛矿相二氧化钛。

78.对照实施例1:采用中国专利cn103991903a中实施例1公开的方法制备tio2纳米片光催化材料。

79.对照实施例2:其余均与实施例1相同,不同之处在于没有采用颗粒煅烧装置进行煅烧,直接在空气中进行常规煅烧,煅烧采用市售的恒塑hs-1700q-a1型煅烧炉进行,煅烧过程中向煅烧室持续通入新鲜空气。

80.将实施例1-3所得锐钛矿相二氧化钛、水系粘结剂、导电剂按质量比9:0.5:0.5混合形成均匀浆料,涂覆在铝箔上,100℃干燥后裁成极片,在真空条件下于120℃干燥10h后转移入手套箱备。装配成扣式电池,以金属钠片作为对电极,1m的napf6溶液(其中,有机溶剂为体积比为1:1的ec和dec混合溶剂)作为电解液,装配成扣式电池测试电化学性能。

81.测定实施例1~9制备的介孔锐钛矿相二氧化钛的孔结构参数,结果如下:

82.表1介孔锐钛矿相二氧化钛样品的孔结构参数

83.样品孔容/cm3·

g-1

平均孔径/nm比表面积/m2·

g-1

实施例10.5814.2229实施例20.7934.4338实施例30.7227.8314实施例40.6317.1261

实施例50.6115.2246实施例60.8844.6369实施例70.8337.3355实施例80.6619.5278实施例90.7528.7323对照实施例10.477.3202对照实施例20.495.9197

84.测定不同多孔材料的碳含量,以此来获知煅烧后的碳残留状况:

85.表2不同多孔材料的碳含量

[0086][0087][0088]

表1和表2结果显示,对照实施例1和2中由于采用了常规设备进行煅烧操作,导致二氧化钛介孔材料内的碳含量较高,较多的碳材料残留堵塞了孔洞,导致孔结构参数明显低于实施例1~9。而实施例1~9由于采用了颗粒煅烧装置,能够有效除去氧化石墨烯模板,使得材料的整体孔结构参数较大,利于钠离子的嵌入、脱出,将此材料用于制备负极材料时,具有优异的电学性能。

[0089]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。