兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料及制备方法

技术领域

1.本发明属于高温结构材料的技术领域,涉及一种兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料及制备方法。

背景技术:

2.随着航空航天技术的不断发展,航空发动机的推重比逐步提升,诸如发动机的燃烧室、涡轮叶片、尾喷管等热端部件面临越来越高的服役温度,这就对航空发动机关键部件材料的综合性能提出了更高的要求,即高强度、低密度、好的耐温性能和抗氧化性能等。目前可以用于航空发动机热端部件的材料主要有超高温合金、金属基复合材料、金属间化合物、c/c复合材料和陶瓷基复合材料。超高温合金、金属基复合材料和金属间化合物都具有良好的比强度,但其力学性能在2000℉后会大幅下降,无法适应航空发动机的发展需求;c/c复合材料抗氧化性能差,无法满足航空发动机高温有氧环境长时工作要求;以sicf/sic为代表的陶瓷基复合材料在具有很高的比强度的同时还具有优异的耐温性能和抗氧化性能,这使sicf/sic复合材料成为最有潜力的发动机热结构材料之一。

3.sic纤维作为sicf/sic复合材料中的增强体受到了广泛的关注和研究。sic纤维的主要制备技术为先驱体转化法。日本学者yajima教授于20世纪70年代末率先采用该工艺成功研制出连续sic纤维,为sic纤维的工业化生产奠定了技术基础。按照工艺流程,先驱体转化技术主要包括聚合物sic陶瓷先驱体的合成、先驱体的熔融纺丝、原纤维的不熔化处理和不熔化纤维的高温烧成等步骤。到目前为止,国际上已成功发展出三代具有不同化学组成和物理性能的sic纤维,发展过程中,纤维的强度和模量不断提高。其中,第三代sic纤维是公认的耐高温、高性能陶瓷纤维,以其作为增强体制备的sicf/sic复合材料具有优良的高温力学性能和环境性能。但在发展过程中,大量研究结果已经证实,想要保证纤维具有高的力学性能(单丝强度、模量)和耐温特性,纤维的直径需要被严格控制在12~14μm。正是由于较粗的直径(12~14μm)和较高的模量(375gpa),使得将sic纤维用于编织复杂形状工件预制体、特别是带有喉型和大的弯折角度特征的工件预制体时编织工艺性很差,在工件弯角处sic纤维很容易发生起毛、断裂等问题,造成纤维损伤,强度损失很大。同时,sic纤维和现有基体致密化工艺的匹配性还存在一些问题。常用的基体制备工艺,如聚合物浸渍裂解法(pip),需在较高温度下对聚合物转化陶瓷进行热处理以获得晶化度较高、强度和耐温性较为优良、致密性较好的基体;而反应熔体渗透法(rmi)一般需在硅熔点以上进行渗透和碳硅反应。上述高温均会使sic纤维发生分解、析晶、晶粒长大,导致纤维损伤和性能退化,进而影响复合材料的最终性能。综上所述,sic纤维难以成型一些复杂形状工件的缺陷,以及其匹配现有基体工艺的局限性严重限制了sicf/sic复合材料在航空发动机上的广泛应用。

4.为了解决上述问题,本发明提供一种牺牲模板法结合回填工艺制备sic/sic复合材料的新思路,以改善现有sic陶瓷基复合材料构件的成型性,弥补目前sic纤维难以编织成复杂形状结构预制体的不足。

技术实现要素:

5.要解决的技术问题

6.为了避免现有技术的不足之处,本发明提出一种兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料及制备方法,解决sic纤维编织性差、编织过程中强度损失大,很难成型复杂形状构件的问题。

7.技术方案

8.一种兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料,其特征在于:在以多孔sic陶瓷中间体组成的sic基体中,将sic陶瓷填充于多孔sic陶瓷中间体的“纤维丝孔”中,获得多孔sic/sic陶瓷复合材料;所述sic/sic陶瓷复合材料表面平整无缺陷;内部存在以闭孔为主的孔隙;回填形成的“sic纤维”复制了碳纤维的尺寸特征,直径为6~7μm;复合材料结构单元组成纯净,均为sic相。

9.对多孔sic/sic陶瓷复合材料再采用rmi工艺进一步填充复合材料中的“纤维束间孔”,获得致密的sic/sic陶瓷复合材料。

10.一种制备所述兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料的方法,其特征在于步骤如下:

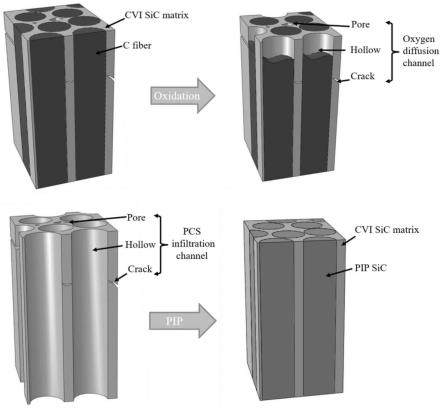

11.步骤1、牺牲模板法制备多孔sic陶瓷中间体:以碳纤维为原材料,利用碳纤维良好的编织性成型成工件预制体,进行cvi sic之后得到近致密化的cf/sic复合材料;

12.将所得的cf/sic复合材料置于管式炉中,在干燥空气气氛下进行氧化,除去复合材料中的碳纤维,由此获得多孔sic陶瓷中间体;

13.步骤2、多孔sic陶瓷中间体的pcs浸渍工艺:以液态聚碳硅烷vhpcs和二甲苯的混合溶液为浸渍液,将多孔sic陶瓷中间体置于浸渍液中进行真空浸渍;

14.步骤3、含pcs多孔sic陶瓷中间体的固化交联工艺:将步骤2得到的浸渍后材料置于管式炉中,在氩气气氛下进行pcs的固化交联,工艺为:以2~3℃/min的速率从室温升至t2,再以0.5~1℃/min的速率从t2升至t3,后于t3保温1~3h;其中t2为110~120℃,t3为200~250℃;

15.步骤4、含pcs多孔sic陶瓷中间体的裂解热处理工艺:将固化后材料置于管式炉中,在氩气气氛下进行pcs的裂解,得到多孔sic/sic陶瓷复合材料;

16.pcs的裂解工艺为:以3~5℃/min的速率从室温升至t4,再以5~10℃/min的速率从t4升至裂解温度t5,于t5保温1~3h后,以3~5℃/min的速率从t5升至热处理温度t6,于t6保温2~5h后,再以3~6℃/min的速率降至室温;其中t4为300~350℃,t5为800~900℃,t6为1300~1600℃。

17.对步骤4得到的存在“纤维束间孔”sic/sic陶瓷复合材料,借助反应熔体渗透工艺rmi向这些孔隙中填充sic基体,并利用rmi过程中碳硅反应的体积膨胀协同提高复合材料的致密度。

18.所述步骤1进行数次cvi sic之后得到近致密化的cf/sic复合材料。

19.所述步骤1的氧化工艺为:以2~5℃/min的速率从室温升至t1,于t1保温40~50小时。其中t1为600~700℃。

20.所述步骤2浸渍时间为1~1.5h,浸渍压力为-0.095~-0.1mpa。

21.有益效果

22.本发明提出的一种兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料及制备方法,提供一种牺牲模板法结合回填工艺制备sic/sic复合材料的新思路,利用模量更低(230gpa)、直径更细(6~7μm)的碳纤维具有良好的编织性这一特点,首先将其按照复杂形状构件结构制成预制体,采用化学气相沉积工艺(cvi)在其中制备sic基体,获得接近致密的cf/sic复合材料;然后对含有一定孔隙率的cf/sic复合材料进行低温氧化处理,去除其中的碳纤维,留下sic基体,由此获得多孔sic陶瓷中间体;之后采用聚合物浸渍裂解工艺(pip)在去除碳纤维留下的“纤维丝孔”中回填sic陶瓷,由此获得多孔sic/sic陶瓷复合材料;随后再采用其他致密化工艺进一步填充复合材料中的“纤维束间孔”,最后获得致密的sic/sic陶瓷复合材料,实现材料成型性和力学性能的协同。通过预先对碳纤维编制方式、纤维体积分数和纤维分布的调控,可实现对构件形状和性能的调控。对浸渍裂解工艺参数的控制,调控浸渍液中pcs与二甲苯的浓度、固化温度和升温速率、裂解温度和升温速率,可实现对碳化硅纤维形态、分布和组分的调控,进而实现对复合材料性能的调控。本发明充分结合了聚合物转化陶瓷法和化学气相沉积法的优势,通过牺牲模板法实现了此种兼具优异成型性和良好力学性能的sic/sic陶瓷复合材料的制备。

23.sic/sic陶瓷复合材料,实现材料成型性和力学性能的协同。其材料结构/组分特征在于:sic/sic陶瓷复合材料表面平整无缺陷;内部存在少量孔隙(以闭孔为主);回填形成的“sic纤维”复制了碳纤维的尺寸特征,直径为6~7μm;复合材料主要结构单元组成纯净,均为sic相。

24.本发明以牺牲模板法为基础,结合聚合物浸渍裂解工艺,制备出了具有优异成型性和良好力学性能的sic/sic陶瓷复合材料。利用碳纤维良好的编织性,可以成型sic纤维无法实现的航空发动机复杂形状工件预制体,拓宽了sic/sic陶瓷复合材料在航空发动机热结构部件上的应用。

25.本发明的优点在于:

26.(1)本发明涉及的sic/sic陶瓷复合材料以碳纤维为模板,通过对碳纤维编织参数的调控,可以实现sic纤维无法成型的多种形态复杂结构预制体的制备,根据上文提到的工艺路线进而制得复杂形状sic/sic陶瓷复合材料工件;

27.(2)cvi沉积sic之后得到的近致密化的cf/sic复合材料中存在由于纤维与基体热膨胀失配所产生的裂纹和孔隙,这些缺陷在氧化过程中会为氧气的扩散提供额外的通道,同时对浸渍液的浸渗也会起到一定的促进作用;

28.(3)牺牲模板后获得的多孔sic陶瓷中间体由化学气相沉积工艺制得,cvi sic具有良好的强度刚度和优异的热稳定性,既可以承受pcs转化sic“纤维丝”过程中体积收缩产生的应力作用,又可以在sic“纤维丝”高温处理过程中保持结构稳定;

29.(4)通过聚合物浸渍裂解法回填入“纤维丝孔”的sic尺寸复制了碳纤维模板,直径较细(7μm),与sic纤维(直径为12~14μm)相比具有更高的比表面积,可以带来更好的增韧效果;

30.(5)技术路线中最后一步要求采用反应熔体渗透工艺(rmi)进一步填充纤维束间孔。该步骤可以填补早期模板cf/sic复合材料中因化学气相沉积瓶颈效应产生的孔隙和裂纹,可以使材料的致密度更高,力学性能更优;同时,由于回填形成的新的“纤维丝”经过了高温处理,因此rmi过程中的高温环境也不会对其产生不利影响;

31.本发明采用碳纤维为原材料,相较于直接使用sic纤维,无论从原材料角度还是编织耗损角度成本均大幅降低。并且制备过程中没有显著增加工艺步骤,回填的pip过程仅需1~2次循环即可完成,材料的整体制备周期短。

附图说明

32.图1是sic/sic陶瓷复合材料的制备过程示意图

33.图2是sic/sic陶瓷复合材料的显微形貌sem照片

34.图3是sic/sic陶瓷复合材料的元素组成eds图谱

具体实施方式

35.现结合实施例、附图对本发明作进一步描述:

36.实施例1:

37.1.牺牲模板法制备多孔sic陶瓷中间体工艺具体步骤:

38.以碳纤维为原材料,利用碳纤维成型成工件预制体,进行数次cvi sic之后得到近致密化的cf/sic复合材料。将所得的cf/sic复合材料置于管式炉中,在干燥空气气氛下进行氧化,氧化工艺为:以20ml/min的速率通入干燥空气,同时以2℃/min的速率从室温升至t1,于t1保温40小时。其中t1为600℃。

39.2.多孔sic陶瓷中间体的pcs浸渍工艺具体步骤:

40.配置质量比1:1的液态聚碳硅烷(vhpcs)和二甲苯混合溶液为浸渍液并进行1h的磁力搅拌,将步骤1得到的多孔中间体置于浸渍液中进行真空浸渍。浸渍时间为1h,浸渍压力为-0.1mpa。

41.3.含pcs多孔sic陶瓷中间体的固化交联工艺具体步骤:

42.将步骤2得到的浸渍后样品置于管式炉中,在氩气气氛下进行pcs的固化交联,工艺为:以20ml/min的速率通入氩气,同时以3℃/min的速率从室温升至t2,再以0.5℃/min的速率从t2升至t3,后于t3保温2h。其中t2为120℃,t3为200℃。

43.4.含pcs多孔sic陶瓷中间体的裂解热处理工艺具体步骤:

44.将步骤3得到的固化后样品置于管式炉中,在氩气气氛下进行pcs的裂解,工艺为:以20ml/min的速率通入氩气,同时以3℃/min的速率从室温升至t4,再以5℃/min的速率从t4升至裂解温度t5,于t5保温2h后,以3℃/min的速率从t5升至热处理温度t6,于t6保温2h后,再以5℃/min的速率降至室温。其中t4为300℃,t5为900℃,t6为1300℃。

45.5.sic/sic陶瓷复合材料的致密化工艺具体步骤:

46.将步骤3得到的裂解后的半致密化复合材料置于渗硅炉,借助反应熔体渗透工艺(rmi)向这些残余的孔隙中填充sic基体,并利用rmi过程中碳硅反应的体积膨胀协同提高复合材料的致密度。

47.实施例2:

48.1.牺牲模板法制备多孔sic陶瓷中间体工艺具体步骤:

49.以碳纤维为原材料,利用碳纤维成型成工件预制体,进行数次cvi sic之后得到近致密化的cf/sic复合材料。将所得的cf/sic复合材料置于管式炉中,在干燥空气气氛下进行氧化,氧化工艺为:以20ml/min的速率通入干燥空气,同时以2℃/min的速率从室温升至t1,

于t1保温40小时。其中t1为600℃。

50.2.多孔sic陶瓷中间体的pcs浸渍工艺具体步骤:

51.配置质量比1:1的液态聚碳硅烷(vhpcs)和二甲苯混合溶液为浸渍液并进行1h的磁力搅拌,将步骤1得到的多孔中间体置于浸渍液中进行真空浸渍。浸渍时间为1h,浸渍压力为-0.1mpa。

52.3.含pcs多孔sic陶瓷中间体的固化交联工艺具体步骤:

53.将步骤2得到的浸渍后样品置于管式炉中,在氩气气氛下进行pcs的固化交联,工艺为:以20ml/min的速率通入氩气,同时以2℃/min的速率从室温升至t2,再以0.5℃/min的速率从t2升至t3,后于t3保温2h。其中t2为120℃,t3为200℃。

54.4.含pcs多孔sic陶瓷中间体的裂解热处理工艺具体步骤:

55.将步骤3得到的固化后样品置于管式炉中,在氩气气氛下进行pcs的裂解,工艺为:以20ml/min的速率通入氩气,同时以3℃/min的速率从室温升至t4,再以5℃/min的速率从t4升至裂解温度t5,于t5保温2h后,以3℃/min的速率从t5升至热处理温度t6,于t6保温2h后,再以5℃/min的速率降至室温。其中t4为300℃,t5为900℃,t6为1300℃。

56.5.sic/sic陶瓷复合材料的致密化工艺具体步骤:

57.将步骤3得到的裂解后的半致密化复合材料置于渗硅炉,借助反应熔体渗透工艺(rmi)向这些残余的孔隙中填充sic基体,并利用rmi过程中碳硅反应的体积膨胀协同提高复合材料的致密度。

58.实施例3:

59.1.牺牲模板法制备多孔sic陶瓷中间体工艺具体步骤:

60.以碳纤维为原材料,利用碳纤维成型成工件预制体,进行数次cvi sic之后得到近致密化的cf/sic复合材料。将所得的cf/sic复合材料置于管式炉中,在干燥空气气氛下进行氧化,氧化工艺为:以20ml/min的速率通入干燥空气,同时以2℃/min的速率从室温升至t1,于t1保温40小时。其中t1为600℃。

61.2.多孔sic陶瓷中间体的pcs浸渍工艺具体步骤:

62.配置质量比1:1的液态聚碳硅烷(vhpcs)和二甲苯混合溶液为浸渍液并进行1h的磁力搅拌,将步骤1得到的多孔中间体置于浸渍液中进行真空浸渍。浸渍时间为1h,浸渍压力为-0.1mpa。

63.3.含pcs多孔sic陶瓷中间体的固化交联工艺具体步骤:

64.将步骤2得到的浸渍后样品置于管式炉中,在氩气气氛下进行pcs的固化交联,工艺为:以20ml/min的速率通入氩气,同时以4℃/min的速率从室温升至t2,再以0.5℃/min的速率从t2升至t3,后于t3保温2h。其中t2为120℃,t3为200℃。

65.4.含pcs多孔sic陶瓷中间体的裂解热处理工艺具体步骤:

66.将步骤3得到的固化后样品置于管式炉中,在氩气气氛下进行pcs的裂解,工艺为:以20ml/min的速率通入氩气,同时以5℃/min的速率从室温升至t4,再以10℃/min的速率从t4升至裂解温度t5,于t5保温2h后,以3℃/min的速率从t5升至热处理温度t6,于t6保温2h后,再以5℃/min的速率降至室温。其中t4为300℃,t5为900℃,t6为1300℃。

67.5.sic/sic陶瓷复合材料的致密化工艺具体步骤:

68.将步骤3得到的裂解后的半致密化复合材料置于渗硅炉,借助反应熔体渗透工艺

(rmi)向这些残余的孔隙中填充sic基体,并利用rmi过程中碳硅反应的体积膨胀协同提高复合材料的致密度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。