1.本实用新型涉及一种采用新型鼓片轴向锁定装置的胎面贴合机膨胀鼓,属于轮胎制造与翻新处理领域。

背景技术:

2.目前在轮胎制造与翻新处理过程中均使用有各类胎面贴合机,当胎面胶片置于膨胀鼓表面后,通过鼓的径向扩张或回缩以完成胎面与胎胚或打磨处理后轮胎之间的贴合操作。

3.膨胀鼓是胎面贴合机不可或缺的核心部件,根据胎胚外径或打磨翻新后轮胎的子口大小,需动态地调节膨胀鼓直径大小,因而膨胀鼓的鼓片具有分体式结构且鼓片之间需设置有径向和轴向的约束。现有技术使用的膨胀鼓,在径向约束上设置有外围的胶套、内部支撑的支持块等部件,在轴向定位上设置有限定块以限制其轴向移动。

4.现有的膨胀鼓鼓片锁定装置,普遍地采用凸轮结构,即使用l形轴杆带动凸轮转动的方式,在凸轮转动过程中产生高低点配合以限制鼓片沿轴向发生移动,从而实现鼓片锁定。由于日常使用的轮胎具有多种规格,不同子口大小的轮胎对应于不同径向尺寸的膨胀鼓。当拆卸更换膨胀鼓时,受到鼓内部空间有限的条件制约,凸轮的体积较小、凸轮与鼓片之间的接触面较小,导致凸轮易于磨损而定位不准的问题,从而影响到鼓片轴向锁定的准确性与稳定性能。另外,在拆卸凸轮与l形轴杆时,因l形轴杆直径较小、配合固定l形轴杆的销轴的直径更小,l形轴杆的装配效率较低、操作繁琐而精度不高,同样会直接影响到凸轮与鼓片之间的精确定位。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本实用新型所述的胎面贴合机膨胀鼓,其目的在于解决上述现有技术存在的问题而提出一种新型鼓片轴向锁定装置,以期显著地提高膨胀鼓鼓片的轴向锁定稳定性,同时实现制造与安装简易、拆卸方便和不易磨损的设计目的。

7.为实现上述设计目的,本技术所述的胎面贴合机膨胀鼓包括设置于轴向中心上的一组支持块和锥形导向块,在支持块的外侧径向上连接有数组膨胀鼓鼓片,相邻的膨胀鼓鼓片相互交错嵌套连接而形成鼓形的一体式结构。与现有技术的区别之处在于,对应于每一组膨胀鼓鼓片,沿支持块径向设置有第一定位槽,沿支持块轴向设置有第二定位槽;在第一定位槽中插入内置有复位弹簧的锁块,在复位弹簧端部连接有弹簧压板,弹簧压板固定于支持块上,锁块贴合于膨胀鼓鼓片的内壁;在第二定位槽中插入有锁定推杆,锁定推杆挤压于锁块底部的前端具有一斜面。

8.进一步地,对应于每一组膨胀鼓鼓片,沿支持块径向设置有第三定位槽,在第三定位槽插入定位螺钉,定位螺钉挤靠于锁定推杆外径。

9.进一步地,所述的锁块具有t型的整体结构,在其轴向中心设置并连通有盲孔和内

凹槽,复位弹簧容纳于盲孔中,弹簧压板容纳于内凹槽中,固定于支持块上。

10.进一步地,在膨胀鼓鼓片内壁设置有十字形内凹滑槽,当插入锁定推杆并将锁块在第一定位槽中向上抬起时,锁块进入十字形内凹滑槽的节点中而限位。

11.综上内容,所述胎面贴合机膨胀鼓具有以下优点:

12.1、本技术采取的轴向锁定装置,结构较为简单,而且较易于置入鼓内部,通过斜面调节而提高与鼓片的摩擦定位能力,鼓片锁定更加牢靠、不易松动;

13.2、锁定推杆的应用,显著地提高了轴向定位精度,且锁定装置与鼓片的磨损率较低,有利于提高整个装置的使用寿命;

14.3、轴向锁定装置制造难度较低、有利于降低部件制造成本;

15.4、针对鼓片的锁定与拆卸操作较为简便,更换鼓片更为方便快捷,有利于提高更换不同规格鼓片的操作效率,能够保证轮胎制造与翻新品质的一致性。

附图说明

16.现结合以下附图来进一步地说明本实用新型。

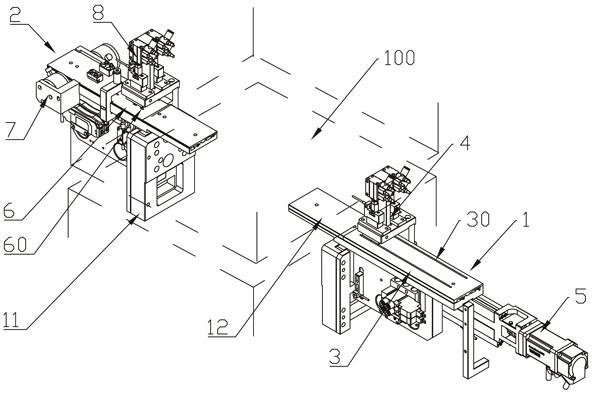

17.图1为本技术所述胎面贴合机膨胀鼓示意图;

18.图2为膨胀鼓垂向剖面结构示意图;

19.图3为锁块的结构示意图;

20.图4为鼓片的结构示意图;

21.在上述附图中,11—膨胀鼓鼓片;12—锁定推杆;13—内凹滑槽;20—第一定位槽;21—弹簧压板;22—复位弹簧;23—锁块;24—定位螺钉;25—支持块;26—锥形导向块;27—第三定位槽;30—第二定位槽;31—盲孔;32—内凹槽。

具体实施方式

22.为更进一步地阐述本技术为达成预定设计目的所采取的技术手段,现结合附图提出以下较为优选的实施方案。

23.在以下描述中阐述了具体细节以便于充分理解本技术。但是本技术能够以多种不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广。因此本技术不受下面公开的具体实施方式的限制。

24.实施例1,如图1至图4所示,本技术所述的胎面贴合机膨胀鼓包括设置于轴向中心上的一组支持块25和锥形导向块26,在支持块25的外侧径向上连接有数组膨胀鼓鼓片11,相邻的膨胀鼓鼓片11相互交错嵌套连接而形成鼓形的一体式结构。

25.当锥形导向块26沿轴向移动过程中,支持块25在锥形导向块26外表面上扩张或回缩,从而由支持块25带动数组膨胀鼓鼓片11沿径向同步地往复移动,实现根据子口大小改变轮胎胎面的直径。

26.对应于每一组膨胀鼓鼓片11,沿支持块25径向设置有第一定位槽20,沿支持块25轴向设置有第二定位槽30;

27.在第一定位槽20中插入内置有复位弹簧22的锁块23,在复位弹簧22端部连接有弹簧压板21,弹簧压板21固定于鼓片支持块25上;

28.在第二定位槽30中插入有锁定推杆12,锁定推杆12挤压于锁块23底部的前端具有

一斜面;

29.如上述结构设计,当分别将锁块23装配于第一定位槽20中、插入锁定推杆12时,其前端的斜面逐渐地将锁块23向上抬起。锁块23的t形端面紧密地贴合于膨胀鼓鼓片11的内壁,从而形成针对膨胀鼓鼓片11的轴向锁定,定位稳定性较高且操作较为简便。由于锁块23与膨胀鼓鼓片11之间是面与面的接触,因此两者之间的磨损较小、使用寿命较长。

30.进一步地,为提高与优化锁定推杆12轴向上的推拉定位效果,对应于每一组膨胀鼓鼓片11,沿支持块25径向设置有第三定位槽27,在第三定位槽27插入定位螺钉24,定位螺钉24挤靠于锁定推杆12外径,从而限定锁定推杆12的轴向移动范围而不能从支持块25的第二定位槽30中脱落。

31.进一步地,为提高锁块23与膨胀鼓鼓片11之间的接触摩擦力,所述的锁块23具有t型的整体结构,在其轴向中心设置有盲孔31和内凹槽32,复位弹簧22容纳于盲孔31中,弹簧压板21容纳于内凹槽32中。

32.进一步地,在膨胀鼓鼓片11内壁设置有十字形内凹滑槽13,当插入锁定推杆12并将锁块23在第一定位槽20中向上抬起时,锁块23进入十字形内凹滑槽13的节点中而限位,从而沿轴向形成针对膨胀鼓鼓片11的准确锁定。

33.按照上述鼓片轴向锁定装置的结构设计与连接关系,将相邻的膨胀鼓鼓片11相互交错嵌套、通过橡胶套连接在一起而组成鼓形组件后,最终插入锁定推杆12以将锁块23升高并锁定膨胀鼓鼓片11。

34.当需更换、拆卸鼓片时,将上述锁定推杆12拔出,锁块23下落、锁块23脱离与膨胀鼓鼓片11的接触,膨胀鼓鼓片11沿轴向抽出。在更换不同垂向高度的支持块25后,重新按上述结构关系装配组装膨胀鼓鼓片11,由此完成针对不同子口大小不同鼓片的更换过程。

35.综上内容,结合附图中给出的实施例仅是实现本实用新型目的的优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构。由此得到的其他结构特征,也应属于本实用新型所述的方案范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。