一种硅基表面沉积

α-氧化铝介质膜的方法

技术领域

1.本发明涉及镀膜技术领域,具体涉及一种硅基表面沉积α-氧化铝介质膜的方法。

背景技术:

2.绝缘体上硅片(silicon-on-insulator,soi)技术是一种具有独特优势、能够突破硅材料与硅集成电路限制的新技术,在高速微电子器件、低压/低功耗器件、抗辐照电路、高温电子器件、微机械(mems)、光通信器件等主流商用信息技术领域具有很大的优势。

3.soi中“工程化的”基板由以下三层构成:1)薄的单晶硅顶层,在其上形成蚀刻电路;2)薄的绝缘二氧化硅中间层;3)厚的硅衬底,其主要作用是为上面的两层提供机械支撑。绝缘二氧化硅中间层通常为热氧化形成的二氧化硅,符合化学计量比的sio2具有良好的绝缘性能,但热氧化形成的sio2受氧扩散控制,通常只能在表层很薄区域形成化学计量比的sio2,更深层区域则易形成氧缺位sio2,绝缘二氧化硅中间层的绝缘性能会大幅度降低,用于高压集成器件有被击穿的风险,增加热氧化温度和时间能够提高sio2层的厚度,进而降低器被击穿的风险,但易引入高温杂质扩散污染,而且会显著提高成本和降低生产率。

4.α-al2o3具有优越的介质绝缘性能,且与sio2相比高温性能更好,是替代热氧化sio2层的优良选择。然而,通过传统磁控溅射法沉积α-al2o3膜一般需要800℃以上高温,同样易引入高温杂质扩散污染,而低温沉积的al2o3膜则含有较多的亚稳相al2o3,高温稳定性差,不能发挥α-al2o3的优越性能。

5.因此,开发一种低温反应溅射沉积单相α-al2o3薄膜的方法具有十分重要的意义。

技术实现要素:

6.本发明的目的在于提供一种硅基表面沉积α-氧化铝介质膜的方法。

7.本发明所采取的技术方案是:

8.一种硅基表面沉积α-氧化铝介质膜的方法包括以下步骤:先将α-al2o3籽晶均匀附着在单晶硅片表面,再进行磁控溅射沉积α-al2o3薄膜。

9.优选的,一种硅基表面沉积α-氧化铝介质膜的方法包括以下步骤:

10.1)将α-al2o3粉灼烧除去亚稳相氧化铝,得到预处理的α-al2o3粉;

11.2)将预处理的α-al2o3粉分散在极性溶剂中,得到α-al2o3分散液;

12.3)将α-al2o3分散液旋涂在单晶硅片表面,再进行烘烤,得到表面均匀附着α-al2o3籽晶的单晶硅片;

13.4)将表面均匀附着α-al2o3籽晶的单晶硅片放入射频反应磁控溅射沉积系统中,再进行磁控溅射沉积α-al2o3薄膜。

14.优选的,所述α-al2o3籽晶在单晶硅片表面的面密度为3.8

×

108个/cm2~1.8

×

10

10

个/cm2。

15.优选的,所述磁控溅射的操作参数如下:基底温度为500℃~600℃,工作气压为0.5pa~1.5pa,工作气氛为氩气-氧气混合气,氧气的体积百分比为10%~12%,靶功率密

度为6w/cm2~7w/cm2,沉积时间为50min~70min。基底温度与单晶硅片表面旋涂的α-al2o3籽晶的面密度相关,例如:当α-al2o3籽晶在单晶硅片表面的面密度为3.8

×

108个/cm2时,基底温度设置为600℃;当α-al2o3籽晶在单晶硅片表面的面密度为4.1

×

109个/cm2时,基底温度设置为550℃;当α-al2o3籽晶在单晶硅片表面的面密度为1.8

×

10

10

个/cm2时,基底温度设置为500℃。

16.优选的,步骤1)所述α-al2o3粉的平均粒径为30nm~60nm。

17.优选的,步骤1)所述灼烧在1000℃~1200℃下进行,灼烧时间为50min~70min。

18.优选的,步骤2)所述极性溶剂为水、乙醇中的一种。

19.优选的,步骤2)的具体操作为:将预处理的α-al2o3粉分散在极性溶剂中,再加入氨水调节ph至7.5~8.5,再进行超声分散,得到α-al2o3分散液。

20.优选的,步骤2)的具体操作为:将预处理的α-al2o3粉分散在极性溶剂中,再加入聚乙二醇,再加入盐酸溶液调节ph至3.5~4.5,再进行超声分散,得到α-al2o3分散液。

21.优选的,所述聚乙二醇的数均分子量为380g/mol~420g/mol。

22.优选的,所述聚乙二醇的添加量为预处理的α-al2o3粉和极性溶剂混合形成的分散液的体积的2.5%~3.5%。

23.优选的,步骤2)所述α-al2o3分散液的浓度为0.01g/l~1.02g/l。

24.优选的,步骤3)所述旋涂在旋涂机转速为7000r/min~9000r/min的条件下进行,旋涂时间为25s~35s。

25.优选的,步骤3)所述烘烤在200℃~300℃下进行,烘烤时间为5min~10min。

26.本发明的有益效果是:本发明通过在单晶硅片表面均匀附着α-al2o3籽晶,可以将反应溅射沉积单相α-al2o3膜的沉积温度降低至600℃以下,沉积得到的单相α-al2o3膜均匀致密,可以替代soi结构中的热氧化sio2层,进而可以提高集成电路板的击穿电压。

附图说明

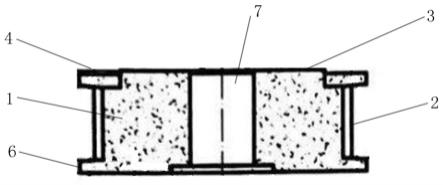

27.图1为实施例1步骤4)制备的表面均匀附着α-al2o3籽晶的单晶硅片的sem图。

28.图2为实施例1制备的带有α-al2o3籽晶的硅基单相α-al2o3薄膜的gixrd谱图。

29.图3为实施例1制备的带有α-al2o3籽晶的硅基单相α-al2o3薄膜的sem图。

具体实施方式

30.下面结合具体实施例对本发明作进一步的解释和说明。

31.实施例1:

32.一种硅基表面沉积α-氧化铝介质膜的方法包括以下步骤:

33.1)将平均粒径为50nm的α-al2o3粉置于马弗炉中,1100℃灼烧60min(除去亚稳相氧化铝和水分),再进行空冷,得到预处理的α-al2o3粉;

34.2)将61.2mg预处理的α-al2o3粉加入60ml的无水乙醇中,搅拌均匀,再超声分散15min,得到α-al2o3分散液;

35.3)将3ml的α-al2o3分散液用孔径为220nm的筛网过滤,再滴加浓度为13mol/l的氨水调节ph至8,再超声分散15min,得到浓度为1.02g/l的悬浮液;

36.4)将单晶硅片单面抛光后切割成大小规格为10

×

10mm的正方形,再用丙酮和无水

乙醇各超声清洗15min,再用吹风机热风快速干燥,再将单晶硅片放在水平离心机的托盘中心位置,再将90μl的悬浮液铺满单晶硅片抛光过的表面,设置水平离心机的转速为8000r/min,旋涂30s,再将单晶硅片从水平离心机上取出后置于马弗炉中,200℃烘烤10min(除去单晶硅片表面吸附的液膜,并增加α-al2o3籽晶与单晶硅片的粘附力,减少后续真空溅射镀膜时气流对α-al2o3籽晶分布的影响),得到表面均匀附着α-al2o3籽晶的单晶硅片(α-al2o3籽晶的面密度为4.1

×

109个/cm2);

37.5)将表面均匀附着α-al2o3籽晶的单晶硅片放入射频反应磁控溅射沉积系统中,抽本底真空度至5

×

10-4

pa,再将表面均匀附着α-al2o3籽晶的单晶硅片加热至550℃,通入ar o2混合气体,o2的体积百分比为10%,腔内气压为1pa,开启射频溅射电源沉积α-al2o3薄膜。溅射靶材为纯al靶,靶功率密度为7w/cm2,沉积时间为60min,再关闭溅射电源及温控电源,停止通入o2和ar气,持续抽真空,直到炉内薄膜样品温度降至100℃,开炉门取出样品,即得带有α-al2o3籽晶的硅基单相α-al2o3薄膜。

38.性能测试:

39.1)本实施例步骤4)制备的表面均匀附着α-al2o3籽晶的单晶硅片的扫描电镜(sem)图如图1所示。

40.由图1可知:α-al2o3籽晶几乎没有发生团聚现象,籽晶分布均匀,粒径为30nm~60nm,α-al2o3籽晶的面密度为4.1

×

109个/cm2,约为极限面密度(4.0

×

10

10

个/cm2)的10.35%。

41.2)本实施例制备的带有α-al2o3籽晶的硅基单相α-al2o3薄膜的掠入射xrd(gixrd)谱图如图2所示。

42.由图2可知:图中全部为α-al2o3相的衍射峰,说明在α-al2o3籽晶的促进下,550℃进行磁控溅射便可以获得单一相结构的α-al2o3薄膜。

43.3)本实施例制备的带有α-al2o3籽晶的硅基单相α-al2o3薄膜的sem图如图3所示。

44.由图3可知:带有α-al2o3籽晶的硅基单相α-al2o3薄膜表面平整,颗粒细小,颗粒粒径在30nm~80nm之间。

45.实施例2:

46.一种硅基表面沉积α-氧化铝介质膜的方法包括以下步骤:

47.1)将平均粒径为50nm的α-al2o3粉置于马弗炉中,1100℃灼烧60min,再进行空冷,得到预处理的α-al2o3粉;

48.2)将1.2mg预处理的α-al2o3粉加入120ml的无水乙醇中,搅拌均匀,再超声分散15min,得到α-al2o3分散液;

49.3)将3ml的α-al2o3分散液用孔径为220nm的筛网过滤,再滴加浓度为13mol/l的氨水调节ph至8,再超声分散15min,得到浓度为0.01g/l的悬浮液;

50.4)将单晶硅片单面抛光后切割成大小规格为10

×

10mm的正方形,再用丙酮和无水乙醇各超声清洗15min,再用吹风机热风快速干燥,再将单晶硅片放在水平离心机的托盘中心位置,再将90μl的悬浮液铺满单晶硅片抛光过的表面,设置水平离心机的转速为8000r/min,旋涂30s,再将单晶硅片从水平离心机上取出后置于马弗炉中,200℃烘烤10min,得到表面均匀附着α-al2o3籽晶的单晶硅片(α-al2o3籽晶的面密度为3.8

×

108个/cm2);

51.5)将表面均匀附着α-al2o3籽晶的单晶硅片放入射频反应磁控溅射沉积系统中,抽

本底真空度至5

×

10-4

pa,再将表面均匀附着α-al2o3籽晶的单晶硅片加热至600℃,通入ar o2混合气体,o2的体积百分比为10%,腔内气压为1pa,开启射频溅射电源沉积α-al2o3薄膜。溅射靶材为纯al靶,靶功率密度为7w/cm2,沉积时间为60min,再关闭溅射电源及温控电源,停止通入o2和ar气,持续抽真空,直到炉内薄膜样品温度降至100℃,开炉门取出样品,即得带有α-al2o3籽晶的硅基单相α-al2o3薄膜。

52.经测试(sem和gixrd),本实施例制备的带有α-al2o3籽晶的硅基单相α-al2o3薄膜为单一相结构的α-al2o3薄膜,表面平整,颗粒细小,颗粒粒径在20nm~70nm之间。

53.实施例3:

54.一种硅基表面沉积α-氧化铝介质膜的方法包括以下步骤:

55.1)将平均粒径为50nm的α-al2o3粉置于马弗炉中,1100℃灼烧60min,再进行空冷,得到预处理的α-al2o3粉;

56.2)将61.2mg预处理的α-al2o3粉加入60ml的无水乙醇中,搅拌均匀,再超声分散15min,得到α-al2o3分散液;

57.3)将3ml的α-al2o3分散液用孔径为220nm的筛网过滤,再滴加100μl的聚乙二醇(数均分子量为400g/mol),再滴加浓度为12mol/l的盐酸溶液调节ph至4,再超声分散15min,得到浓度为1.02g/l的悬浮液;

58.4)将单晶硅片单面抛光后切割成大小规格为10

×

10mm的正方形,再用丙酮和无水乙醇各超声清洗15min,再用吹风机热风快速干燥,再将单晶硅片放在水平离心机的托盘中心位置,再将90μl的悬浮液铺满单晶硅片抛光过的表面,设置水平离心机的转速为8000r/min,旋涂30s,再将单晶硅片从水平离心机上取出后置于马弗炉中,200℃烘烤10min,得到表面均匀附着α-al2o3籽晶的单晶硅片(α-al2o3籽晶的面密度为1.8

×

10

10

个/cm2);

59.5)将表面均匀附着α-al2o3籽晶的单晶硅片放入射频反应磁控溅射沉积系统中,抽本底真空度至5

×

10-4

pa,再将表面均匀附着α-al2o3籽晶的单晶硅片加热至500℃,通入ar o2混合气体,o2的体积百分比为10%,腔内气压为1pa,开启射频溅射电源沉积α-al2o3薄膜。溅射靶材为纯al靶,靶功率密度为7w/cm2,沉积时间为60min,再关闭溅射电源及温控电源,停止通入o2和ar气,持续抽真空,直到炉内薄膜样品温度降至100℃,开炉门取出样品,即得带有α-al2o3籽晶的硅基单相α-al2o3薄膜。

60.经测试(sem和gixrd),本实施例制备的带有α-al2o3籽晶的硅基单相α-al2o3薄膜为单一相结构的α-al2o3薄膜,表面平整,颗粒细小,颗粒粒径在40nm~100nm之间。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。