1.本发明涉及钢铁冶金技术领域,具体涉及一种低碳钢用非牛顿流体连铸保护渣及其制备方法。

背景技术:

2.连铸保护渣是一种以硅酸盐为基体的含有多种熔剂和骨架材料的功能性材料。随着连铸拉速的不断提高,铸坯品种的不断扩大,铸坯质量要求的不断上升,结晶器保护渣的各种物理化学性能尤其是一些新特性对连铸工艺顺行及铸坯质量的影响日显重要,成为今后连铸技术发展的限制因素之一,同时也是提高连铸工艺重要方向之一。

3.在连铸生产中,将保护渣加到结晶器内钢液面(滞留区域)时,保护渣在钢液的高温作用下,在结晶器中熔化。在钢液表面由上至下一般形成原渣层、烧结层和熔渣层这样的纵向层状结构。与钢液直接接触的熔渣层厚度大约为8~15mm,原渣层的厚度一般不小于25mm,在钢液表面上保持稳定的层状结构,对提高铸坯的表面质量是非常重要的。铸坯以一定的速度向下运动,结晶器上下振动,钢液表面上的液态渣受到粘滞力的作用,流入结晶器和坯壳之间的缝隙处(润滑区域)形成渣膜。渣膜分为液态和固态两种,靠近铸坯一侧的是液态渣膜,厚度仅为0.1~0.3mm,主要起润滑作用,降低铸坯与结晶器壁之间的摩擦力;靠近结晶器壁一侧的是固态渣膜,比液态渣膜厚度高1个数量级,主要是改善保护渣的传热能力。

4.传统连铸保护渣属于牛顿流体,其粘度是一个恒定的值。在浇注低碳钢时,连铸拉速一般控制在1.5~1.9m/min范围内,拉速相对较高,在采用传统保护渣进行浇注的过程中一些问题便随之出现。在连铸结晶器的滞留区域,由于拉速较快,钢水表面波动较为剧烈,传统保护渣的粘度相对较低,使得一部分保护渣较易从液态渣层中被剪切进入到钢水中,造成铸坯表面夹渣。而在结晶器的润滑区域,由于传统保护渣的粘度相对较高,保护渣的流动性较差,润滑效果不佳,导致坯壳易粘结到结晶器上,不仅影响了传热,而且造成了粘结漏钢。

5.众所周知,在结晶器的不同部位剪切速率是不同的,在滞留区域剪切速率相对较低,一般在10~40 1/s,而在润滑区域剪切速率相对较高,可达到100~1000 1/s。如果有一种新型保护渣能够随着剪切速率的变化粘度也随之改变,即在低剪切速率下粘度相对较高,而在高剪切速率下粘度相对较低,这样不仅能在结晶器的滞留区域保持相对较高的粘度,减小钢液面的波动,防止夹渣,同时能在润滑区域达到相对较低的粘度,改善润滑,促进传热,降低因润滑不良而造成粘结漏钢的频率。该类保护渣的这种随剪切速率的增大粘度降低的性质,为一种剪切变稀特性,即具有非牛顿流体特性。

6.目前,缺少针对低碳钢用非牛顿流体保护渣的研究,以减少卷渣、粘渣对铸坯质量的危害以及粘结漏钢现象的产生。

技术实现要素:

7.基于此,本发明提供了一种低碳钢用非牛顿流体连铸保护渣及其制备方法,应用于低碳钢连铸生产,它能够在结晶器钢液面表面保持相对较高的粘度,防止卷渣,促进非金属夹杂物的上浮;又能够在结晶器弯月面及以下区域保持相对较低的粘度,促进结晶器与铸坯之间的润滑,改善传热,避免鼓肚、气泡的产生,防止粘结漏钢。

8.为实现上述目的,本发明提供了一种低碳钢用非牛顿流体连铸保护渣,以质量百分比计算,由以下化学成分组成:cao:28~36%,sio2:27~34%,al2o3:3~6%,mgo:2~4%,na2o:8~11%,caf2:6~9%,b2o3:5~14%,余量为碳及不可避免的杂质。

9.作为本发明的进一步优选技术方案,以质量百分比计算,由以下化学成分组成:cao:29.1~35.2%,sio2:28.3~33.2%,al2o3:3.3~4.2%,mgo:2.8~3.5%,na2o:9.2~10.7%,caf2:7.2~8.5%,b2o3:5.8~13.9%,余量为碳及不可避免的杂质。

10.作为本发明的进一步优选技术方案,以质量百分比计算,由以下化学成分组成:cao:34.91%,sio2:31.72%,al2o3:3.47%,mgo:2.94%,na2o:9.66%,caf2:7.59%,b2o3:9.71%,余量为碳及不可避免的杂质。

11.作为本发明的进一步优选技术方案,该保护渣的化学成分中cao/sio2=0.9~1.2。

12.作为本发明的进一步优选技术方案,所述保护渣的熔点在1050~1120℃之间,1300℃时的粘度为0.1~0.3pa

·

s。

13.根据本发明的另一方面,本发明还提供一种上述任一项所述的低碳钢用非牛顿流体连铸保护渣的制备方法,其包括以下步骤:

14.1)按照以下质量百分比获取原料:cao:28~36%,sio2:27~34%,al2o3:3~6%,mgo:2~4%,na2o:8~11%,caf2:6~9%,b2o3:5~14%;

15.2)将步骤1)获取的原料混合后研磨成200目以下的粉末并配入碳质材料,得到混配物;

16.3)将步骤2)的混配物加热熔化后粉碎、造渣,得到低碳钢用非牛顿流体连铸保护渣。

17.本发明的低碳钢用非牛顿流体连铸保护渣及其制备方法,通过采用上述技术方案,可以达到如下有益效果:

18.通过在保护渣的其余原料中加入不同含量的b2o3使其具有非牛顿流体特性,该非牛顿流体保护渣的粘度能够随着剪切速率的增大而减小,即在结晶器的滞留区域(钢液面表面)粘度相对较高,减小钢液面的波动,防止卷渣现象的产生;在结晶器的润滑区域(弯月面及其以下)粘度相对较低,从而提高了保护渣的传热和润滑能力,降低了因润滑不良而造成粘结漏钢的频率;本发明的保护渣应用于低碳钢,特别适用于低碳钢中的sphc、h260la钢种,极大程度减少发生粘结漏钢的现象,有助于提升连铸拉速,从而提高连铸产率,同时也有助于改善钢坯表面质量,从而提高轧钢合格率。

附图说明

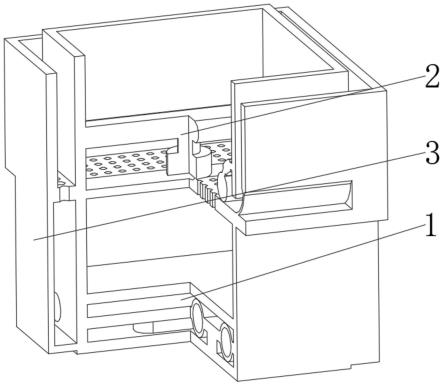

19.下面结合附图和具体实施方式对本发明作进一步详细的说明。

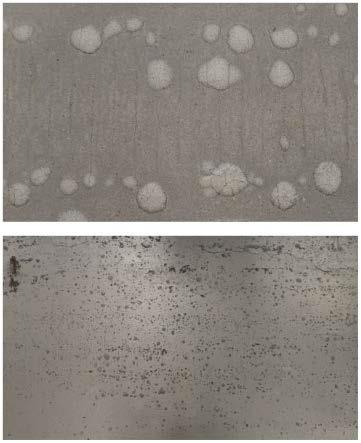

20.图1为采用本发明的低碳钢用非牛顿流体连铸保护渣浇注所得铸坯的表面情况;

21.图2为采用低碳钢用传统连铸保护渣浇注所得铸坯的表面情况。

22.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

23.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

24.本发明的低碳钢用非牛顿流体保护渣中各种化学成分的作用机理及限定原因如下:

25.cao:是保护渣的主要成分之一,它和析晶温度有关,属于网络外氧化物。因此,提高保护渣中cao的含量,可明显降低渣的粘度,并吸收钢中氧化物夹杂物,尤其是al2o3和tio2。本发明中,由于控制保护渣的碱度为0.9~1.2,同时保证保护渣具有良好的析晶性能,所以本发明将cao重量百分含量控制在28~36%范围,优选29.1~35.2%范围。

26.sio2:属于网络形成体,提高保护渣中sio2的含量可明显提高渣的粘度,同时使保护渣生成玻璃相,易于铸坯润滑。但如果太高,专利cn101954464中指出会形成链状结构[sio3]n,使保护渣粘度过高,润滑效果降低;如果太低,不利于保护渣的玻璃相形成,无法满足连铸坯的润滑需求。本发明中,由于控制保护渣的碱度为0.9~1.2,同时保证保护渣具有一定的玻璃性,所以本发明中sio2含量控制在37~34%范围,优选为28.3~33.2%范围。

[0027]

al2o3:渣中增加al2o3会增加渣的粘度,但它可降低渣的凝固点,由此改善结晶器润滑。但大量进入熔渣易形成高熔点的钙铝黄石(2cao

·

al2o3·

sio2)和霞石(na2o

·

al2o3·

2sio2),恶化润滑作用。本发明中,为了保持较低的粘度,同时保证保护渣具有一定的润滑性能,所以本发明中al2o3含量控制在3~6%范围,优选为3.3~4.2%范围。

[0028]

mgo:高速连铸时,mgo是保护渣的优选成分,可明显降低保护渣的粘度和熔点。mgo的加入可使保护渣在保持相同粘度及软化点时,增加渣的流动性,提高渣耗。但其配入量过高,反而会使保护渣的熔化性能变坏。本发明中,为了改善低碳钢的流动性能,将mgo含量控制在2~4%范围,优选为2.8~3.5%范围。

[0029]

na2o:属于网络外体氧化物,能破坏硅酸盐网络结构,在保护渣中起降低熔点和粘度的作用,加入过高会形成霞石(na2o

·

al2o3·

2sio2),对结晶器润滑不利,应限制其加入量。本发明中,为了保证保护渣具有一定的润滑性能,将na2o含量控制在8~11%范围,优选为9.2~10.7%范围。

[0030]

caf2:在<10%范围内增加含量对保护渣降低粘度的影响较大,再增加则作用不明显。大量加入会形成枪晶石(3cao

·

sio2·

caf2)等高熔点物的析出,从而破坏熔渣的玻璃性,使润滑条件恶化。另外,f-过高会侵蚀水口。本发明中,为了保护渣具有适宜的粘度和一定的玻璃性能,将caf2含量控制在6~9%范围,优选为7.2~8.5%范围。

[0031]

b2o3:熔点为450℃,可明显降低保护渣的熔点从而降低保护渣的粘度。同时使熔体有较高的过热度,给出较多的可供源自或分子利用的孔穴,使之成为流体。也能够提高al2o3在保护渣中的饱和程度,提高保护渣吸收夹杂物后的稳定性。本发明中,为了使保护渣具有一定的非牛顿流体特性,将b2o3含量控制在5~14%范围,优选为5.8~13.9%范围。

[0032]

碱度(cao/sio2):反映保护渣吸收钢液中夹杂物能力的重要指标,同时也反映了保护渣润滑性能的优劣,为cao的比与sio2的比值。碱度过大,吸收夹杂物的能力也大,但它的析晶温度变大,不利于传热和润滑性能;碱度过小,保护渣粘度较高,润滑效果降低。本发明中,为了使保护渣的粘度在合理范围之内,同时保证保护渣具有一定的润滑和传热性能,将保护渣碱度控制在0.9~1.2范围。

[0033]

熔点:过低易造成卷渣、夹渣,形成铸坯缺陷,同时提高渣耗量,不利于铸坯成型;过高容易凝固结晶,导致润滑性不好。本发明通过调节各成分含量,将保护渣熔点控制在1050~1120℃之间,能保证保护渣在结晶器内形成足够厚度的液渣层,使铸坯在结晶器内实现全程润滑。

[0034]

粘度(1300℃):根据保护渣理论:η

1300℃

·

vc=0.2~0.4确定(η表示粘度,单位:pa

·

s;v表示铸坯速度,单位:m/min)。粘度太大时,保护渣流动性变差,润滑效果降低;粘度太低会造成渣耗增加,铸坯难以成型,同时易造成卷渣、夹渣。本发明将保护渣的粘度控制在0.1~0.3pa

·

s,既能有效防止卷渣又能保证良好的润滑。

[0035]

为了让本领域技术人员进一步理解本发明的技术方案,以下通过实施例的形式对本发明的技术方案做进一步地详细说明。

[0036]

实施例1

[0037]

一种低碳钢用非牛顿流体连铸保护渣,以质量百分比计,其包括以下组分:cao:33.12%,sio2:33.07%,al2o3:3.62%,mgo:3.07%,na2o:10.06%,caf2:7.92%,b2o3:5.86%。

[0038]

上述低碳钢用非牛顿流体连铸保护渣的二元碱度(cao/sio2质量百分比)为1.00,物理指标如下:熔点1112℃,粘度(1300℃):0.181pa

·

s。

[0039]

采用上述成分和指标制备出的保护渣在sphc钢种上使用4炉钢,断面1200

×

170mm,拉速1.6m/min左右,对其现场的使用情况进行跟踪记录,并对其铸坯表面的质量进行观察,对轧钢情况进行跟踪,结果如下:

[0040]

结晶器内情况:保护渣在结晶器内熔化均匀,反应较为活跃,使用中没有出现较大的渣条,液渣层厚度6~9mm,渣耗量0.36kg/t,并且一直较为稳定。热流密度曲线较为稳定,松动侧和固定侧1400~1440kw/m2,窄侧热流密度在1420~1620kw/m2,铸坯表面合格率达98.4%,轧钢合格率99.2%,未发生铸坯夹渣、粘结报警及漏钢现象,满足了板坯连铸生产低碳钢对保护渣性能的要求。

[0041]

实施例2

[0042]

一种低碳钢用非牛顿流体连铸保护渣,以质量百分比计,其包括以下组分:cao:29.24%,sio2:32.49%,al2o3:3.55%,mgo:3.01%,na2o:9.90%,caf2:7.78%,b2o3:7.52%。

[0043]

上述低碳钢用非牛顿流体连铸保护渣的二元碱度(cao/sio2质量百分比)为0.90,物理指标如下:熔点1096℃,粘度(1300℃):0.191pa

·

s。

[0044]

采用上述成分和指标制备出的保护渣在sphc钢种上使用5炉钢,断面1200

×

170mm,拉速1.6m/min左右,对其现场的使用情况进行跟踪记录,并对其铸坯表面的质量进行观察,对轧钢情况进行跟踪,结果如下:

[0045]

结晶器内情况:保护渣在结晶器内熔化均匀,反应较为活跃,使用中没有出现较大

的渣条,液渣层厚度6~9mm,渣耗量0.35kg/t,并且一直较为稳定。热流密度曲线较为稳定,松动侧和固定侧1410~1450kw/m2,窄侧热流密度在1430~1630kw/m2,铸坯表面合格率达98.6%,轧钢合格率99.4%,未发生铸坯夹渣、粘结报警及漏钢现象,满足了板坯连铸生产低碳钢对保护渣性能的要求。

[0046]

实施例3

[0047]

一种低碳钢用非牛顿流体连铸保护渣,以质量百分比计,其包括以下组分:cao:34.91%,sio2:31.72%,al2o3:3.47%,mgo:2.94%,na2o:9.66%,caf2:7.59%,b2o3:9.71%。

[0048]

上述低碳钢用非牛顿流体连铸保护渣的二元碱度(cao/sio2质量百分比)为1.10,物理指标如下:熔点1081℃,粘度(1300℃):0.200pa

·

s。

[0049]

采用上述成分和指标制备出的保护渣在sphc钢种上使用6炉钢,断面1200

×

170mm,拉速1.6m/min左右,对其现场的使用情况进行跟踪记录,并对其铸坯表面的质量进行观察,对轧钢情况进行跟踪,结果如下:

[0050]

结晶器内情况:保护渣在结晶器内熔化均匀,反应较为活跃,使用中没有出现较大的渣条,液渣层厚度8~12mm,渣耗量0.37kg/t,并且一直较为稳定。热流密度曲线较为稳定,松动侧和固定侧1410~1460kw/m2,窄侧热流密度在1440~1650kw/m2,铸坯表面合格率达99.4%,轧钢合格率100%,未发生铸坯夹渣、粘结报警及漏钢现象,满足了板坯连铸生产低碳钢对保护渣性能的要求。

[0051]

实施例4

[0052]

一种低碳钢用非牛顿流体连铸保护渣,以质量百分比计,其包括以下组分:cao:34.16%,sio2:28.47%,al2o3:3.31%,mgo:2.81%,na2o:9.22%,caf2:7.25%,b2o3:13.83%。

[0053]

上述低碳钢用非牛顿流体连铸保护渣的二元碱度(cao/sio2质量百分比)为1.20,物理指标如下:熔点1059℃,粘度(1300℃):0.174pa

·

s。

[0054]

采用上述成分和指标制备出的保护渣在sphc钢种上使用5炉钢,断面1200

×

170mm,拉速1.6m/min左右,对其现场的使用情况进行跟踪记录,并对其铸坯表面的质量进行观察,对轧钢情况进行跟踪,结果如下:

[0055]

结晶器内情况:保护渣在结晶器内熔化均匀,反应较为活跃,使用中没有出现较大的渣条,液渣层厚度7~10mm,渣耗量0.35kg/t,并且一直较为稳定。热流密度曲线较为稳定,松动侧和固定侧1400~1450kw/m2,窄侧热流密度在1430~1640kw/m2,铸坯表面合格率达98.8%,轧钢合格率99.5%,未发生铸坯夹渣、粘结报警及漏钢现象,满足了板坯连铸生产低碳钢对保护渣性能的要求。

[0056]

对比例1

[0057]

该实施例提供的低碳钢用传统连铸保护渣,以质量百分比计,包括以下组分:cao:38.66%,sio2:35.13%,al2o3:3.84%,mgo:3.26%,na2o:10.70%,caf2:8.41%。

[0058]

该低碳钢用传统连铸保护渣的二元碱度(cao/sio2质量百分比)为1.10,物理指标如下:熔点1128℃,粘度(1300℃):0.213pa

·

s。

[0059]

采用上述成分和指标制备出的保护渣在sphc钢种上使用5炉钢,断面1200

×

170mm,拉速1.6m/min左右,对其现场的使用情况进行跟踪记录,并对其铸坯表面的质量进

行观察,对轧钢情况进行跟踪,结果如下:

[0060]

结晶器内情况:保护渣在结晶器内熔化不均匀,反应较为活跃,使用中出现较大的渣条,液渣层厚度4~7mm,渣耗量0.33kg/t。结晶器热流密度曲线,松动侧和固定侧为1380~1420kw/m2,窄侧热流密度在1400~1600kw/m2,铸坯表面合格率达94.4%,轧钢合格率97.5%,铸坯夹渣、粘结报警时有发生,并不能满足板坯连铸高效高质生产低碳钢对保护渣性能的要求。

[0061]

表1.实施例1-4与对比例1中各样品的化学成分及熔点、粘度

[0062][0063]

将实施例1-4与对比例1中的各样品应用于低碳钢连铸生产中,对浇注出的铸坯表面进行观察分析,发现实施例1-4对应的铸坯表面夹渣、粘渣现象明显改善,同时由于该保护渣在结晶器弯月面及以下区域粘度相对较低,发生粘结漏钢的现象明显减少,而对比例1中对应的铸坯表面夹渣、粘渣较为严重。由此可知,低碳钢用传统连铸保护渣的实际应用效果明显优于传统保护渣,其根本原因在于保护渣中一定含量的b2o3使保护渣产生了一定的剪切变稀特性,不仅有效降低了铸坯卷渣、夹渣现象的发生,而且粘结报警次数明显减少,能够满足低碳钢板坯连铸工艺对保护渣理化性能的要求。

[0064]

采用实施例3的保护渣浇注出的铸坯(如图1)与采用对比例1的保护渣浇注出的铸坯(如图2)进行对比,可见实施例3的铸坯表面光滑、无夹渣,而对比例1的坯表面夹渣、粘渣较为严重。

[0065]

综上比较可知,实施例3中的保护渣现场使用效果最好,铸坯表面质量和轧钢合格率最高,为本发明的最优选。

[0066]

本发明的保护渣应用于低碳钢,特别适用于低碳钢中的sphc、h260la钢种。

[0067]

牛顿流体是粘度与剪切速率无关的流体,传统保护渣大多属于牛顿流体。而粘度随剪切速率变化的流体为非牛顿流体,本发明通过在cao-sio

2-caf2体系中保护渣中加入不同含量的b2o3使其具有非牛顿流体特性。对本发明的低碳钢用非牛顿流体连铸保护渣,进一步研究可知:

[0068]

当渣中b2o3含量在5.86~9.71%范围变化时,保护渣的这种剪切变稀性质逐渐增强,这是由于保护渣中会出现一种三维[bo4]四面体结构,使保护渣分子聚合度增大,当施加单方向的剪切应力时,分子间距较易得到充分伸展并朝一个方向,此时保护渣的粘度降低,剪切变稀性质增强;

[0069]

当保护渣中b2o3含量在9.71~13.83%范围变化时,由于渣中自由氧离子的缺失,保护渣中的三维[bo4]四面体结构不再产生而是以二维[bo3]三角结构出现,使保护渣分子聚合度减小,当施加单方向的剪切应力时,分子之间由于较为分散不易被充分拉伸,也就较

难朝着一个方向,导致剪切变稀性质减弱。

[0070]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。