一种cu/aln复合嵌套结构材料及其制备方法

技术领域

1.本发明涉及多层合金复合材料技术领域,尤其涉及一种cu/aln复合嵌套结构材料及其制备方法。

背景技术:

2.纯cu因为其高热导率通常以均热板,热管、导线等方式广泛应用于手机、集成电路等电子设备当中,同时纯cu及其合金(cu-cr、cu-cr-zr等)也具备良好的高导电能力,常常以电子连接器等形式存在于工业体系当中。可是cu及其合金(cu-cr、cu-cr-zr等)的热膨胀系数较高,具有耐摩擦磨损能力差的缺点。

3.申请公布号为cn111876627a的中国发明专利将aln粉末和cu混合,制备得到一种高强度、高硬度的复合材料,但是aln粉末的增加会造成纯cu导热导电能力在一定程度上的损失。

技术实现要素:

4.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:如何提供一种具有高导热导电能力和机械性能的cu/aln复合嵌套结构材料及其制备方法。

5.为了解决上述技术问题,本发明采用的技术方案为:一种cu/aln复合嵌套结构材料,所述cu/aln复合嵌套结构材料的截面结构为:cu/aln复合层-cu层-cu/aln复合层。

6.本发明采用的另一种技术方案为:一种cu/aln复合嵌套结构材料的制备方法,包括以下步骤:

7.s1、aln表面改性处理:将aln与烧结助剂、表面改性剂混合进行搅拌,搅拌后进行过滤、干燥,得到改性后的aln粉末;

8.s2、制备cu-aln复合粉末:将改性后的aln粉末与纯cu粉末进行球磨混合获得cu/aln复合粉末;

9.s3、密炼:将cu-aln复合粉末以及纯cu粉末分别与黏结剂混合获得两种混合料,将两种所述混合料分别进行密炼,得到两种喂料;将两种所述喂料破碎后得到两种喂料颗粒;

10.s4、注射:将两种所述喂料颗粒依次注射成型,得到截面结构为:cu/aln复合层-cu层-cu/aln复合层的复合嵌套式生坯;

11.s5、脱脂:将所述复合嵌套式生坯进行催化脱脂,得到脱脂坯;

12.s6、烧结:将所述脱脂坯进行烧结,得到cu/aln复合嵌套结构材料。

13.本发明的有益效果在于:cu/aln复合层-cu层-cu/aln复合层这种多层复合嵌套结构,提升了cu/cu合金材料的表面硬度,增强了材料的耐摩擦磨损能力;采用表层为cu/aln复合材料,里层为cu层的结构,在一定程度上降低了材料的热膨胀系数,提高工件的稳定性与可靠性,还确保了材料整体依然保留高的导电能力。本发明依次通过aln表面改性、制备cu-aln复合粉末、密炼、注射、脱脂、烧结步骤得到截面结构为:cu/aln复合层-cu层-cu/aln复合层的复合材料。

附图说明

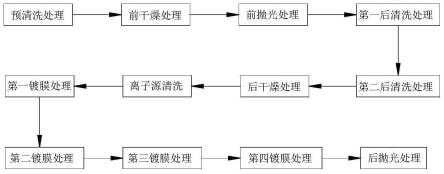

14.图1所示为本发明的实施例一至实施例三中713c-aln-tic多层嵌合复合材料的截面示意图。

15.标号说明:1、第一cu/aln复合层;2、cu层;3、第二cu/aln复合层。

具体实施方式

16.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

17.本发明最关键的构思在于:采用cu/aln复合层-cu层-cu/aln复合层这种多层复合嵌套结构,首先提升了cu/cu合金材料的表面硬度,增强了材料的耐摩擦磨损能力;其次采用表层为cu/aln复合材料,里层为cu层的结构,在一定程度上降低了材料的热膨胀系数,提高工件的稳定性与可靠性,还确保了材料整体依然保留高的导电能力。

18.请参照图1所示,本发明的一种cu/aln复合嵌套结构材料,cu/aln复合嵌套结构材料的截面结构为:cu/aln复合层-cu层-cu/aln复合层。

19.由上述描述可知,本发明的有益效果在于:采用cu/aln复合层-cu层-cu/aln复合层这种多层复合嵌套结构,首先提升了cu/cu合金材料的表面硬度,增强了材料的耐摩擦磨损能力;其次采用表层为cu/aln复合材料,里层为cu层的结构,在一定程度上降低了材料的热膨胀系数,提高工件的稳定性与可靠性,还确保了材料整体依然保留高的导电能力。

20.进一步地,cu层的厚度为1.9-2.1mm,cu/aln复合层的厚度为0.9-1.1mm。

21.由上述描述可知,cu/aln复合层较薄,cu层较厚的设计使得材料在提高机械性能的同时,能够保留较高的导电能力。

22.进一步地,两个cu/aln复合层的厚度相同。

23.由上述描述可知,两个cu/aln复合层的厚度相同可保证材料正反面性质一致。

24.本发明采用的另一种技术方案为:一种cu/aln复合嵌套结构材料的制备方法,包括以下步骤:

25.s1、aln表面改性处理:将aln与烧结助剂、表面改性剂混合进行搅拌,搅拌后进行过滤、干燥,得到改性后的aln粉末;

26.s2、制备cu-aln复合粉末:将改性后的aln粉末与纯cu粉末进行球磨混合获得cu/aln复合粉末;

27.s3、密炼:将cu-aln复合粉末以及纯cu粉末分别与黏结剂混合获得两种混合料,将两种混合料分别进行密炼,得到两种喂料;将两种喂料破碎后得到两种喂料颗粒;

28.s4、注射:将两种喂料颗粒依次注射成型,得到截面结构为:cu/aln复合层-cu层-cu/aln复合层的复合嵌套式生坯;

29.s5、脱脂:将复合嵌套式生坯进行催化脱脂,得到脱脂坯;

30.s6、烧结:将脱脂坯进行烧结,得到cu/aln复合嵌套结构材料。

31.由上述描述可知,aln进行表面改性能够改善aln与黏结剂润湿性,减少cu和aln粉末之间摩擦热量的产生,因为aln粉末粒度相对较小,形貌较不规则,表面能较高,在喂料制备过程中因cu和aln粉末摩擦产生的热量过高会导致粘黏剂的成分分解,降低喂料颗粒的流速,从而导致共同注射后的材料不密实极易在应力的作用下开裂;同时改性后的aln粉末

与黏结剂之间的润湿性提升,可使喂料更均匀的包裹粉末,克服了采用共同注射成型技术制备cu/aln复合嵌套结构材料结构不够密实易开裂的问题。表面改性不止能减少cu和aln粉末之间摩擦热量的产生,还能抑制氮化铝水解,减少aln粉末团聚,使其在cu基体中分散均匀,加强硬度提升效果。

32.进一步地,烧结助剂为y2o3,烧结助剂的质量为aln质量的4.8%-5.2%。

33.由上述描述可知,合适的烧结助剂和比例有利于材料注射的密实。

34.进一步地,表面改性剂由硅烷偶联剂、无水乙醇组成,硅烷偶联剂的质量为aln质量的0.2%-0.4%,无水乙醇与aln的体积比=0.8-1.2:1。

35.由上述描述可知,硅烷偶联剂主要是包裹在粉末表面对粉末表面进行改性,一般来说粉末粒度越细小,表面积越大所需要的硅烷偶联剂越多,硅烷偶联剂含量过低会导致粉末表面改性不彻底,氮化铝粉末的分散程度达不到预期效果,从而导致喂料成分稳定性差,易分解,流变性能降低,进而影响注射生坯质量或密度不稳定,生坯内注射应力过大,最终导致产品收缩不均匀,变形开裂等问题;但硅烷偶联剂具有一定的挥发性,挥发之后的硅烷偶联剂具有一定的毒性,因此硅烷偶联剂的含量通常不超过粉末质量的0.5%,确保硅烷偶联剂含量够用的前提下避免过量。

36.进一步地,aln表面改性处理搅拌时,搅拌时间为3-10h,转速80-120r/min,搅拌后过滤,再在高真空干燥炉中干燥7-8h,温度50-70℃。

37.由上述描述可知,较低速率的长时间搅拌可在保证aln表面改性完成的同时,防止aln粉末之间摩擦产生的热量影响改性,低温干燥有利于提高aln粉末与黏结剂之间的润湿性提升,可使喂料更均匀的包裹粉末。

38.进一步地,cu-aln复合粉末中aln质量占比0.5-1.5%,改性后的aln粉末的粒径为d50=0.9-1μm,纯cu粉末的粒径为d50=8.2-8.4μm。

39.由上述描述可知,aln弥散分布于cu基体中起到弥散强化作用,一般来说弥散相越细小,分布越均匀性能越佳,但aln粒径过小会影响其流动性,反而降低均匀性能;采用上述质量比的aln方能同时实现增强机械性能同时保留cu的良好导电导热性能。

40.进一步地,球磨时需充入高纯氩气(纯度≥99.999%)作为保护气,混合时间为18-22h,转速为250-350r/min。

41.由上述描述可知,充入惰性气体作为保护气可维持球磨过程的稳定,较低速率的长时间球磨,可保证喂料均匀的包裹粉末,同时减少cu和aln粉末之间摩擦热量的产生导致的材料开裂问题。

42.进一步地,两种喂料颗粒的喂料收缩比相同且均为1.19-1.23。

43.由上述描述可知,喂料颗粒的喂料收缩比保持一致,一方面有利于减小在注射过程中热应力集中的问题;另一方面,一致的喂料收缩率可以提高生胚脱脂过程中脱脂通道均匀有序打开,避免产品内部压力较大,减小脱脂烧结中变形开裂的情况发生。

44.进一步地,黏结剂包括聚甲醛(pom)、聚乙烯醇缩丁醛(pvb)、石蜡(pw)、油酸、聚乙烯辛烯共弹性体(poe)与邻苯二甲酸二辛酯(dop),配方比例为pom:pvb:pw:油酸:poe:dop=84:7:3:1.5:2:2.5。

45.由上述描述可知,此比例成分的黏结剂与aln和cu的相容性好,增加了粉末的流动性,制得的催化脱脂型喂料具有很好的均匀性和成型性能。脱脂率随着聚甲醛含量的增加

而增大,但若聚甲醛含量过高,脱脂坯不能很好地保持原有的形状。

46.进一步地,密炼时温度为180-190℃,密炼时间为0.8-1.2h,

47.由上述描述可知,密炼温度过高会导致粘黏剂的成分分解,降低喂料颗粒的流速,从而导致共同注射后的材料不密实极易在应力的作用下开裂。

48.进一步地,注射成形时,注射温度为180-190℃,注射压力为75-85mpa

49.由上述描述可知,喂料的粘度随着温度的升高而减小,较低温度注射,不影响喂料颗粒的流动,能提高注射后材料的密实性;较低温度的注射还能缩小生坯中压力梯度,减少模具磨损,避免注射活塞带来的喂料污染。但注射温度也不易过低,当注射温度和压力低于上述温度范围时会导致注射不成型。

50.进一步地,催化脱脂时,脱脂温度为110-150℃,脱脂时间为8-12h,通酸量为3.5-4.5g/min。

51.由上述描述可知,脱脂温度低于主黏结剂的软化温度,保证在整个脱脂过程中不会产生液相,避免了变形、塌陷等脱脂缺陷的产生。酸催化剂催化聚甲醛分裂生成甲醛气体,能迅速地扩散出坯体,达到由固态转化成气态的目的,实现快速催化。催化脱脂时间不宜过长,应控制在8-12h内,控制剩余少量的聚甲醛起到保形作用,使得材料在脱粘时具有延续的坚硬性,避免塑性变形。其余物质均可在烧结时迅速热解脱除。催化率随着通酸量的增大而增加,但过高的通酸量具有一定的腐蚀性,会对粉末和设备造成危害。

52.进一步地,烧结时通入氮气-氢气混合气体作为烧结气氛。其中,氮气:氢气的体积比为=1:2,氮气流量:100ml/min,氢气:200ml/min。

53.由上述描述可知,使用氮气-氢气混合气体作为烧结气氛可提高cu在烧结过程中稳定性,同时保证cu不被氧化。

54.请参照图1所示,本发明的实施例一为:

55.一种cu/aln复合嵌套结构材料由上至下的截面结构为:第一cu/aln复合层1-cu层2-第三cu/aln复合层3。

56.上述cu/aln复合嵌套结构材料的制备方法,包括如下步骤:

57.s1、aln表面改性处理:将aln与烧结助剂y2o3、表面改性剂混合进行搅拌,搅拌后进行过滤、干燥,得到改性后的aln粉末;

58.将粒径为d50=1μm aln、烧结助剂配料、表面改性剂在双轴叶轮搅拌器中进行搅拌,时间为6h,转速100r/min,搅拌后过滤,再在高真空干燥炉中干燥7h,温度60℃;

59.烧结助剂为y2o3,烧结助剂的质量为aln质量的5%;表面改性剂由硅烷偶联剂和无水乙醇组成,硅烷偶联剂的质量为aln质量的0.3%,无水乙醇与aln的体积比=1:1。硅烷偶联剂为γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(型号为kh-570)

60.s2、制备cu-aln复合粉末:将改性后的aln粉末与气雾化的粒径为d50=8.3μm的纯cu粉末置于聚四氟乙烯球磨罐中进行球磨混合获得cu/aln复合粉末,球磨过程中将球磨罐抽真空并充入高纯氩气(纯度≥99.999%)作为保护气,混合时间20h,转速300r/min;cu-aln复合粉末中,aln质量占比0.5%。

61.s3、密炼:将cu-aln复合粉末以及纯cu粉末分别与黏结剂混合获得两种混合料,将两种混合料分别进行密炼,密炼温度180-190℃,密炼时间1h,得到两种喂料,两款喂料收缩率均为1.21;其中,粘结剂主要为聚甲醛(pom)、聚乙烯醇缩丁醛(pvb)、石蜡(pw)、油酸、聚

乙烯辛烯共弹性体(poe)与邻苯二甲酸二辛酯(dop),配方比例为pom:pvb:pw:油酸:poe:dop=84:7:3:1.5:2:2.5。

62.将两种喂料破碎后得到两种喂料颗粒。

63.s4、注射:将两种喂料颗粒依次注射成型,得到截面结构为:第一cu/aln复合层1-cu层2-第三cu/aln复合层3的复合嵌套式生坯;

64.其中注射cu层的厚度为2mm,注射第一cu/aln层和第二cu/aln层的厚度均为1mm;注射参数为:注射温度为185℃,注射压力为80mpa。

65.s5、脱脂:将复合嵌套式生坯置于草酸脱脂炉中进行催化脱脂,得到脱脂坯;其中脱脂温度130℃,脱脂时间10h,通酸量4g/min。

66.s6、烧结:将脱脂坯进行致密化烧结,烧结温度为1080℃,烧结气氛为氮气-氢气混合气体,最终获得得到cu/aln复合嵌套结构材料。其中,氮气:氢气的体积比为=1:2,氮气流量:100ml/min,氢气:200ml/min。

67.本发明的实施例二与实施例一的区别在于:cu-aln复合粉末中,aln质量占比1%。

68.本发明的实施例三与实施例一的区别在于:cu-aln复合粉末中,aln质量占比1.5%。

69.本发明的对比例一与实施例一的区别在于:基材为单一的纯cu材料,注射样品厚度与实施例一保持一致,均为4mm。

70.本发明的对比例二与实施例一的区别在于:cu-aln复合粉末中,aln未进行硅烷偶联剂表面改性。

71.性能测试:

72.将实施例一~三及对比例分别进行硬度以及热导率、电导率测试,测试结果如表1所示。

73.表1

[0074][0075]

由上表可知,对比单一的纯cu基体(对比例一),cu/aln复合层-cu层-第三cu/aln复合层的复合嵌套结构大幅度提高了材料表面的硬度,同时材料本身的导热导电能力基本与纯cu保持一致;对比未经aln改性的cu/aln复合层-cu层-cu/aln多层复合嵌套结构性能(对比例二),改性后材料表面硬度、烧结密度及热导率都在一定程度上得到改善,综上说明实施例中的第一cu/aln复合层1-cu层2-第三cu/aln复合层3的复合嵌套结构合理且有效。

[0076]

综上所述,本发明依次通过aln表面改性、制备cu-aln复合粉末、密炼、注射、脱脂、

烧结步骤得到截面结构为:cu/aln复合层-cu层-cu/aln复合层的复合材料。cu/aln复合层-cu层-cu/aln复合层这种多层复合嵌套结构,提升了cu/cu合金材料的表面硬度,增强了材料的耐摩擦磨损能力;采用表层为cu/aln复合材料,里层为cu层的结构,在一定程度上降低了材料的热膨胀系数,提高工件的稳定性与可靠性,还确保了材料整体依然保留高的导电能力。

[0077]

制备时,先对aln进行表面改性,aln表面改性能够改善aln与粘结剂润湿性,减少cu和aln粉末之间摩擦热量的产生,因为aln粉末粒度相对较小,形貌较不规则,表面能较高,在喂料制备过程中因cu和aln粉末摩擦产生的热量过高会导致粘黏剂的成分分解,降低喂料颗粒的流速,从而导致共同注射后的材料不密实极易在应力的作用下开裂;同时改性后的aln粉末与粘结剂之间的润湿性提升,可使喂料更均匀的包裹粉末。

[0078]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。