1.本发明涉及一种提高扇形段辊缝精度的拉杆补偿控制方法,属于钢铁冶金方法技术领域。

背景技术:

2.扇形段辊缝精度是连铸工艺控制的核心环节,是连铸产品质量的关键,直接决定了钢材的中心偏析、中心疏松等缺陷。而扇形段作为连铸生产线的核心,其能否健康运行不仅直接影响企业生产节奏,而且对生产的产品质量同样意义重大。

3.某些连铸机扇形段辊缝调整合格后,投入连续性生产,发现铸坯存在较严重的中心偏析、中心疏松等板坯质量问题,严重阻碍了连铸板坯生产的高产、高效。停止生产后,复测辊缝又无偏差,这给连续性稳定生产和铸坯质量的解决,带来了巨大的压力。

技术实现要素:

4.本发明目的是提供一种提高扇形段辊缝精度的拉杆补偿控制方法,通过在扇形段夹紧液压缸安装压力传感器和位移传感器,辊缝控制系统采集数据,分析计算数据,对拉杆弹性变形量进行计算,辊缝控制系统再次控制扇形段进出口夹紧缸阀组动作,优化补偿辊缝,提升扇形段辊缝精度,确保连铸生产稳定运行,有效地解决了背景技术中存在的上述问题。

5.本发明的技术方案是:一种提高扇形段辊缝精度的拉杆补偿控制方法,包含以下步骤:

6.(1)扇形段辊缝控制服务器接收来自二级辊缝控制模型或一级辊缝plc给铸坯导向扇形段的辊缝值;

7.(2)带有位移传感器和压力传感器的扇形段进出口夹紧缸阀组将进行执行,动作到设定辊缝值;

8.(3)采集此时扇形段夹紧缸进出口压力传感器值,根据控制模型算法,对采集数据进行处理,计算扇形段拉杆的弹性变形量,再优化扇形段辊缝,提高辊缝精度。

9.所述步骤(1)中,具体步骤如下:记录扇形段辊缝控制服务器接收二级辊缝控制模型或一级辊缝plc设定的辊缝值,通过以太网通讯方式与辊缝控制服务器进行数据交互。

10.所述步骤(2)中,具体步骤如下:依据接收的设定辊缝值,扇形段进出口夹紧液压缸电磁阀,压下电磁线圈等电,采集进出口辊缝位移传感器值,与设定辊缝值进行比较,达到设定值时电磁阀断电保压。

11.所述步骤(3)中,分别采集进出口达到设定辊缝时,位移传感器和压力传感器的值,依据现场采集的压力传感器p,代入控制模型中,得出进出口每个夹紧缸拉杆在此受力的情况下,弹性变形量δl,那将造成实际辊缝增大,为此辊缝控制模型将优化辊缝,以此提升辊缝控制精度,

12.拉杆弹性变形量判断公式:

[0013][0014]

式中:δl.....扇形段进出口夹紧缸拉杆弹性变形量,mm;

[0015]

其中:

[0016]

n.....扇形段进出口夹紧缸实际辊缝达到设定辊缝值时,拉杆拉力,kn;

[0017]

l.....拉杆的原长,mm;

[0018]

e.....拉杆的弹性模量,mpa;

[0019]

a.....拉杆受拉时,拉杆受力面积,mm2;

[0020]

拉杆拉伸时,拉杆受力面积判断公式:

[0021][0022][0023]

其中:

[0024]

dm.....阶梯拉杆等轴直径,mm;

[0025]

di.....阶梯轴i段的直径,mm;

[0026]

li.....阶梯轴i段的长度,mm;

[0027]

拉杆受拉伸时,拉杆受力判断公式为:

[0028][0029]

式中:n.....扇形段进出口夹紧缸实际辊缝达到设定辊缝值时,拉杆拉力,kn;

[0030]

其中:p.....扇形段进出口夹紧缸实际辊缝达到设定辊缝值时,压力传感器检测的压力,mpa;

[0031]

d.....夹紧液压缸缸筒直径,mm;

[0032]

d.....夹紧液压缸缸杆直径,mm。

[0033]

本发明的有益效果是:通过在扇形段夹紧液压缸安装压力传感器和位移传感器,辊缝控制系统采集数据,分析计算数据,对拉杆弹性变形量进行计算,辊缝控制系统再次控制扇形段进出口夹紧缸阀组动作,优化补偿辊缝,提升扇形段辊缝精度,确保连铸生产稳定运行,极大减少了铸坯中心偏析和中心疏松的质量缺陷,降低了生产成本,提高了产品质量,实现产品质量更加受控,实现连铸机稳定运行。

附图说明

[0034]

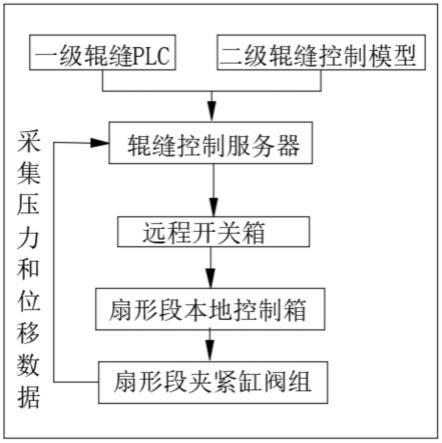

图1为本发明的整体结构示意图;

[0035]

图2是本发明的工作流程图;

[0036]

图中:位移传感器1、夹紧液压缸2、拉杆3、扇形段内弧4、扇形段外弧5、压力传感器6、辊缝控制器7、一级辊缝plc和二级辊缝控制模型8。

具体实施方式

[0037]

为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

[0038]

一种提高扇形段辊缝精度的拉杆补偿控制方法,包含以下步骤:

[0039]

(1)扇形段辊缝控制服务器接收来自二级辊缝控制模型或一级辊缝plc给铸坯导向扇形段的辊缝值;

[0040]

(2)带有位移传感器和压力传感器的扇形段进出口夹紧缸阀组将进行执行,动作到设定辊缝值;

[0041]

(3)采集此时扇形段夹紧缸进出口压力传感器值,根据控制模型算法,对采集数据进行处理,计算扇形段拉杆的弹性变形量,再优化扇形段辊缝,提高辊缝精度。

[0042]

所述步骤(1)中,具体步骤如下:记录扇形段辊缝控制服务器接收二级辊缝控制模型或一级辊缝plc设定的辊缝值,通过以太网通讯方式与辊缝控制服务器进行数据交互。

[0043]

所述步骤(2)中,具体步骤如下:依据接收的设定辊缝值,扇形段进出口夹紧液压缸电磁阀,压下电磁线圈等电,采集进出口辊缝位移传感器值,与设定辊缝值进行比较,达到设定值时电磁阀断电保压。

[0044]

所述步骤(3)中,分别采集进出口达到设定辊缝时,位移传感器和压力传感器的值,依据现场采集的压力传感器p,代入控制模型中,得出进出口每个夹紧缸拉杆在此受力的情况下,弹性变形量δl,那将造成实际辊缝增大,为此辊缝控制模型将优化辊缝,以此提升辊缝控制精度,

[0045]

拉杆弹性变形量判断公式:

[0046][0047]

式中:δl.....扇形段进出口夹紧缸拉杆弹性变形量,mm;

[0048]

其中:

[0049]

n.....扇形段进出口夹紧缸实际辊缝达到设定辊缝值时,拉杆拉力,kn;

[0050]

l.....拉杆的原长,mm;

[0051]

e.....拉杆的弹性模量,mpa;

[0052]

a.....拉杆受拉时,拉杆受力面积,mm2;

[0053]

拉杆拉伸时,拉杆受力面积判断公式:

[0054][0055][0056]

其中:

[0057]

dm.....阶梯拉杆等轴直径,mm;

[0058]

di.....阶梯轴i段的直径,mm;

[0059]

li.....阶梯轴i段的长度,mm;

[0060]

拉杆受拉伸时,拉杆受力判断公式为:

[0061][0062]

式中:n.....扇形段进出口夹紧缸实际辊缝达到设定辊缝值时,拉杆拉力,kn;

[0063]

其中:p.....扇形段进出口夹紧缸实际辊缝达到设定辊缝值时,压力传感器检测的压力,mpa;

[0064]

d.....夹紧液压缸缸筒直径,mm;

[0065]

d.....夹紧液压缸缸杆直径,mm。

[0066]

实施例:

[0067]

某厂230*1900mm板坯连铸机,弧半径9.5米,共计14个扇形段,弧形扇形段1段,生产过程中设定开口度进口辊缝为240.3mm

[0068]

夹紧液压缸缸筒φ330mm,杠杆φ220mm;

[0069]

拉杆的弹性模量e=206gpa;

[0070]

拉杆参数列表:

[0071]

直径尺寸长度尺寸d1100mml1200d2103mml2170mmd3140mml320mmd480mml41613mmd5140mml520mmd6103mml6480mmd7100mml7200mm

[0072]

拉杆长度l为2703mm;

[0073]

当位移传感器达到设定值240.3mm时,压力传感器采集压力为3.6mpa;

[0074]

拉杆受力n=p

×

π

×

((d

2-d2)/4)=3.6x106x3.14x(0.33

2-0.222)/4=170.973kn;

[0075]

阶梯拉杆等轴直径

[0076][0077]

将上述拉杆参数列表代入上述公式dm=117.9mm;

[0078]

代入拉杆受力面积公式:a=3.14x117.92/4=10907.6mm2;

[0079]

代入拉杆弹性变形量公式:δl=nl/ea=170.973x2703/206x10907.6=0.21mm;

[0080]

辊缝控制系统采集数据,运算数据后,将扇形段1段入口拉杆弹性变形量0.21mm进行系统控制补偿。

[0081]

本发明的上线应用,极大减少了铸坯中心偏析和中心疏松的质量缺陷,降低了生产成本,提高了产品质量,实现产品质量更加受控,实现连铸机稳定运行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。