一种三元碳化物/alsi7mg复合材料及其用途

技术领域

1.本发明涉及铝基复合材料领域,具体涉及一种三元碳化物/alsi7mg复合材料及其用途。

背景技术:

2.颗粒增强铝基复合材料是将具有良好延展性能和机械加工性能的铝基体材料和具有高熔点、良好耐热耐蚀耐磨的陶瓷颗粒相复合在一起,可显著提高材料性能。颗粒增强铝基复合材料具有质量轻、强度硬度高、热膨胀系数低、高阻尼性能、耐高温、耐磨损,以及良好的热传导性能等,并且其制造工艺简单、制备方法灵活多样、可采用传统的冶金工艺设备进行二次加工,具有显著的低成本优势,因而在航空、航天、汽车等工业领域应用广泛。zalsi7mg合金代号:zl101标准:gb/t1173-2013特性及适用范围:可热处理强化,具有自然时效能力,强度较高,塑性较好,该合金的铸造性能优良,流动性好、线收缩小,热裂倾向低、气密性高、耐蚀性高,焊接性好,但切削加工性一般,稍有产生气孔和缩孔倾向。因此,也需要将其与增强材料进行复合,提高其性能,改善其缺点,扩大其应用范围,包括汽车轮毂领域等。

技术实现要素:

3.要解决的技术问题:本发明的目的是提供一种三元碳化物/alsi7mg复合材料,以三元碳化物作为增强相,所制备复合材料性能稳定,工艺可控,能够被用于轮毂材料,并可实现工业化。

4.技术方案:一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:进一步的,所述三元碳化物包括(ti

1-x-y

,w

x

,moy)c、(ti

1-x-y

,w

x

,zry)c、(ti

1-x-y

,mo

x

,zry)c,其中0<x<1,0<y<1。进一步的,所述alsi7mg铝合金中10-50%被研磨成alsi7mg铝合金粉末,alsi7mg铝合金中si:6.5-7.0wt%,mg:0.25-0.45%,余量为al。进一步的,所述变质剂为al-10sr;所述细化剂为altib。一种三元碳化物/alsi7mg复合材料的制备方法,包括以下步骤:a)采用机械合金化制备三元碳化物固溶体粉末,然后将三元碳化物粉末和alsi7mg粉末混合压制成生胚;b)将生胚放入真空烧结炉中进行烧结,得到三元碳化物/alsi7mg中间合金;

c)将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂、细化剂和三元碳化物/alsi7mg中间合金,在温度710-770℃下保温20-40min后搅拌3-5min,搅拌速度为30-55r/min,然后再保温30-60min;d)将上述合金熔体经除气精炼后熔体温度降至660-720℃时低压铸造;e)取出样品进行固溶时效。进一步的,所述步骤a)中的三元碳化物固溶体粉末通过机械合金化方法制备,球料比为15:1,气氛保护,球磨时间24h;生胚的压制压力为100-150mpa。进一步的,所述步骤b)中烧结在真空中进行,烧结温度520-580℃。进一步的,所述步骤c)中温度为740-780℃。进一步的,所述步骤e)中热处理工艺为:540℃的固溶温度2-4h,50-80℃的风冷;然后进行8-12h的170℃的时效处理。上述三元碳化物/alsi7mg复合材料在轮毂材料中的用途。有益效果:本发明的三元碳化物/alsi7mg复合材料具有以下优点:1.以al-10sr作为变质剂;altib作为细化剂,以三元碳化物作为增强相,通过三元碳化物弥散强化作用,采用中间合金三元碳化物/alsi7mg分散效果更好,强化作用更明显,提高复合材料的性能。2.本发明制备的alsi7mg铝基复合材料具有优异的综合性能,实验证明,复合材料的抗拉强度为220-320mpa,延伸率为4.5-7%。

附图说明

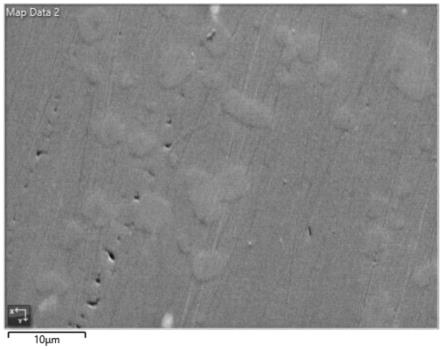

图1为实施例1组织图;图2为实施例2组织图;图3为实施例3组织图;图4为实施例4组织图。

具体实施方式

实施例1一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,w0.25,mo0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的10%)混合,在压力100mpa下压制成生胚;将混合粉末在温度520℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在760℃下,将上述合金熔体保温30min后搅拌5min,搅拌速度为40r/min,然后再保温

60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,50℃的风冷;然后进行170℃下8h的时效处理。组织如附图1所示。实施例2一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,w0.25,mo0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的50%)混合,在压力120mpa下压制成生胚;将混合粉末在温度530℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在710℃下,将上述合金熔体保温20min后搅拌3min,搅拌速度为40r/min,然后再保温60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,60℃的风冷;然后进行170℃8h的时效处理。组织如附图2所示。实施例3一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,w0.25,zr0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的15%)混合,在压力120mpa下压制成生胚;将混合粉末在温度540℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在750℃内,将上述合金熔体保温30min后搅拌5min,搅拌速度为40r/min,然后再保温60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,70℃的风冷;然后进行170℃8h的时效处理。组织如附图3所示。实施例4一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:

其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,w0.25,mo0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的20%)混合,在压力130mpa下压制成生胚;将混合粉末在温度540℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在760℃内,将上述合金熔体保温30min后搅拌5min,搅拌速度为55r/min,然后再保温60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,80℃的风冷;然后进行170℃8h的时效处理。组织如附图4所示。实施例5一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,mo0.25,zr0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的30%)混合,在压力140mpa下压制成生胚;将混合粉末在温度540℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在750℃内,将上述合金熔体保温40min后搅拌5min,搅拌速度为30r/min,然后再保温60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,70℃的风冷;然后进行170℃8h的时效处理。实施例6一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,mo0.25,mo0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的40%)混合,在压力150mpa下压制成生胚;将混合粉末在温

度580℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在770℃内,将上述合金熔体保温30min后搅拌5min,搅拌速度为40r/min,然后再保温30min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,80℃的风冷;然后进行170℃8h的时效处理。实施例7一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:其中si7.0wt%,mg0.45%,余量为al。制备方法如下:取(ti0.5,w0.25,mo0.25)、(ti0.5,w0.25,zr0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的30%)混合,在压力140mpa下压制成生胚;将混合粉末在温度540℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr、细化剂altib和三元碳化物/alsi7mg中间合金;在750℃内,将上述合金熔体保温40min后搅拌5min,搅拌速度为30r/min,然后再保温60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,70℃的风冷;然后进行170℃8h的时效处理。对比例1本实施例与实施例5的差异在于不含细化剂,具体的:一种三元碳化物/alsi7mg复合材料,包括以下成分,按重量百分比计:(ti0.5,mo0.25,zr0.25)c

ꢀꢀꢀꢀꢀꢀ

1wt%al-10sr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1wt%alsi7mg铝合金

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

98wt%,其中si 7.0wt%,mg 0.45%,余量为al。制备方法如下:取(ti0.5,mo0.25,zr0.25)c粉末和alsi7mg铝合金粉末(alsi7mg铝合金粉末占alsi7mg铝合金的30%)混合,在压力140mpa下压制成生胚;将混合粉末在温度540℃下真空烧结,得到三元碳化物/alsi7mg中间合金;将alsi7mg合金加入到石墨坩埚中,在电阻炉中加热至熔化后,加入变质剂al-10sr和三元碳化物/alsi7mg中间合金;在750℃内,将上述合金熔体保温40min后搅拌5min,搅拌速度为30r/min,然后再保温60min;最后上述合金熔体经除气精炼后熔体温度降至660℃时低压铸造取样(压力0.05mpa),热处理工艺为:540℃的固溶温度2h,70℃的风冷;然后进行170℃8h的时效处理。将上述四个实施实例中获得的铸锭按gb/t228-2002金属材料室温拉伸试验方法加工成拉伸试样,在拉伸试验机上测试不同实施实例试样的力学性能,如表1所示。按照上述方法制备的铝基复合材料进行性能检测,结果参见表1。表1为各实施例制备的铝基复合材料的性能测试结果:

由表1可知,本发明提供的铝基复合材料具有较高的综合性能,可通过调节成分和工艺进行性能组装,具有广阔的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。