1.本发明涉及玻璃生产技术领域,具体为一种玻璃生产用打磨装置。

背景技术:

2.玻璃在常温下是一种透明的固体,在熔融时形成连续网络结构,冷却过程中粘度逐渐增大并硬化而不结晶的硅酸盐类非金属材料。广泛应用于建筑物,用来隔风透光,属于混合物。另有混入了某些金属的氧化物或者盐类而显现出颜色的有色玻璃,和通过特殊方法制得的钢化玻璃等。有时把一些透明的塑料(如聚甲基丙烯酸甲酯)也称作有机玻璃。

3.现有的玻璃生产用打磨装置在加工过程中打磨器在对玻璃打磨时与玻璃的承载构件容易产生直接性的接触,导致打磨器产生撞刀现象的发生,使得打磨器损毁,同时加工的玻璃碎屑液容易刮花玻璃表面,影响加工质量。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种玻璃生产用打磨装置,解决了现有的玻璃生产用打磨装置在加工过程中打磨器在对玻璃打磨时与玻璃的承载构件容易产生直接性的接触,导致打磨器产生撞刀现象的发生,使得打磨器损毁,同时加工的玻璃碎屑液容易刮花玻璃表面,影响加工质量的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种玻璃生产用打磨装置,具体包括:

8.水洗装置,该水洗装置具有方形主体,以及安装在所述方形主体顶部的打磨装置,且安装在所述打磨装置外表面的分离装置,所述打磨装置包括:

9.打磨箱,该打磨箱具有环形箱体,以及安装在所述环形箱体底部中间位置的凹面载板,通过凹面载板的设计对加工位置留置有空间间隔,避免打磨机直接与凹面载板的板体进行接触,防止打磨机产生过度的磨损损坏,同时凹面载板的空间间隔便于打磨后的碎屑沉淀,避免碎屑与玻璃或打磨机进行接触,对玻璃表面的加工质量与设备的安全提供保护,且安装在所述凹面载板两侧的网孔载板,以及安装在所述环形箱体内腔正面和背面且位于所述凹面载板上方的移动轨道,且安装在所述移动轨道底部的打磨机,以及开设在所述环形箱体位于所述凹面载板右侧的外壁底部的出入口,且安装在所述环形箱体内表面位于所述出入口正上方的夹持装置。

10.优选的,所述打磨箱底部与所述水洗装置连接,且所述网孔载板顶部与所述打磨箱连接,以及所述夹持装置底部与所述网孔载板连接。通过网孔载板的设计将设备的上下构件进行连通,确保加工液可顺畅的在设备内部构件中进行流动,对打磨加工进行保护,同时网孔载板对打磨的玻璃碎屑进行过滤,将玻璃碎屑留置在网孔载板表面便于清理。

11.优选的,所述夹持装置包括:

12.定位弧板,该定位弧板具有条形板体,以及安装在所述条形板体远离所述打磨箱内壁一侧的导电弧套板,且安装在所述导电弧套板内表面远离所述条形板体一侧的分隔弧板,以及安装在所述分隔弧板靠近所述条形板体一侧的通电触板,且安装在所述分隔弧板远离所述通电触板一侧的夹持柱。通过定位弧板、导电弧套板和分隔弧板的弧形板体设计,利用弧形结构的防护作用降低构件的形变效果,实现对玻璃的位置限定使其贴合网孔载板,确保加工面与打磨机垂直,同时与通电触板相互配合产生对打磨机的实时控制,避免打磨机在不需要的时候运作,降低能源的损耗并保护周边的安全。

13.优选的,所述定位弧板远离所述导电弧套板的一侧与所述打磨箱连接,且所述夹持柱底部与所述网孔载板连接。通过夹持柱的圆柱面设计,降低夹持柱与玻璃的接触面积,减少对玻璃表面的磨损,同时较小的摩擦力有利于对玻璃进行位置的改变,增加加工的范围。

14.优选的,所述水洗装置包括:

15.水洗箱,该水洗箱具有无盖箱体,以及安装在所述无盖箱体内腔底部的升降柱,且安装在所述升降柱顶部的气囊板,以及安装在所述气囊板顶部的密封活动板,且开设在所述无盖箱体位于所述分离装置位置的两侧外壁底部的回流阀。通过回流阀对分离装置和水洗装置进行连通,对使用后的加工液进行回流再利用,降低原料的损耗,同时气囊板对加工液的波浪产生的震动进行抵消,防止密封活动板产生水平面的倾斜,避免加工液产生泄露。

16.优选的,所述水洗箱顶部与所述打磨箱连接,且所述回流阀贯穿所述水洗箱并延伸至所述水洗箱内腔和外壁,以及所述回流阀与所述分离装置连通。

17.优选的,所述分离装置包括:

18.防漏箱,该防漏箱具有l型环形箱,以及开设在所述l型环形箱靠近所述出入口一侧外壁底部的伸入口,且安装在所述伸入口内表面顶部的柔性封垫,以及开设在所述l型环形箱内腔底部且位于所述伸入口两侧的分离孔,且安装在所述l型环形箱底部位于所述所述分离孔位置的暂存箱。通过柔性封垫的设置使得柔性封垫完全贴合在玻璃的表面,对伸入口进行密封保护,同时柔性封垫的弧形结构设置对加工液的水压进行导向,柔性封垫与伸入口更加紧密的贴合,强化密封效果。

19.优选的,所述防漏箱内表面底部与所述打磨箱连接,且所述暂存箱靠近所述打磨装置的一侧与所述水洗装置连接。

20.一种玻璃生产用打磨装置的使用方法,包括以下步骤,

21.步骤一:在水洗装置中水洗箱注入加工液,使得液面位于打磨装置中网孔载板之下;

22.步骤二:将玻璃从分离装置中的伸入口伸入,并进一步穿过打磨装置中的出入口,伸入打磨箱内部,并从夹持装置下方伸入,与打磨机进行接触;

23.步骤三:玻璃对夹持柱进行支撑,使得分隔弧板带动通电触板与定位弧板进行接触,启动打磨机,并同时启动移动轨道,使得打磨机进行往复水平的往复运动;

24.步骤四:同时启动升降柱使得气囊板带动密封活动板沿着水洗箱上升,加工液通过打磨箱的网孔载板上升至打磨箱中;

25.步骤五:加工液在打磨箱中将玻璃浸没,不断的将玻璃进行递进,利用打磨机对玻璃完成打磨加工,直至打磨完成。

26.(三)有益效果

27.本发明提供了一种玻璃生产用打磨装置。具备以下有益效果:

28.(一)、该玻璃生产用打磨装置,通过凹面载板的设计对加工位置留置有空间间隔,避免打磨机直接与凹面载板的板体进行接触,防止打磨机产生过度的磨损损坏,同时凹面载板的空间间隔便于打磨后的碎屑沉淀,避免碎屑与玻璃或打磨机进行接触,对玻璃表面的加工质量与设备的安全提供保护,

29.(二)、该玻璃生产用打磨装置,通过网孔载板的设计将设备的上下构件进行连通,确保加工液可顺畅的在设备内部构件中进行流动,对打磨加工进行保护,同时网孔载板对打磨的玻璃碎屑进行过滤,将玻璃碎屑留置在网孔载板表面便于清理。

30.(三)、该玻璃生产用打磨装置,通过定位弧板、导电弧套板和分隔弧板的弧形板体设计,利用弧形结构的防护作用降低构件的形变效果,实现对玻璃的位置限定使其贴合网孔载板,确保加工面与打磨机垂直,同时与通电触板相互配合产生对打磨机的实时控制,避免打磨机在不需要的时候运作,降低能源的损耗并保护周边的安全。

31.(四)、该玻璃生产用打磨装置,通过夹持柱的圆柱面设计,降低夹持柱与玻璃的接触面积,减少对玻璃表面的磨损,同时较小的摩擦力有利于对玻璃进行位置的改变,增加加工的范围。

32.(五)、该玻璃生产用打磨装置,通过回流阀对分离装置和水洗装置进行连通,对使用后的加工液进行回流再利用,降低原料的损耗,同时气囊板对加工液的波浪产生的震动进行抵消,防止密封活动板产生水平面的倾斜,避免加工液产生泄露。

33.(六)、该玻璃生产用打磨装置,通过柔性封垫的设置使得柔性封垫完全贴合在玻璃的表面,对伸入口进行密封保护,同时柔性封垫的弧形结构设置对加工液的水压进行导向,柔性封垫与伸入口更加紧密的贴合,强化密封效果。

附图说明

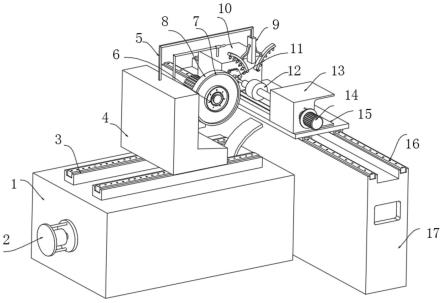

34.图1为本发明整体的结构示意图;

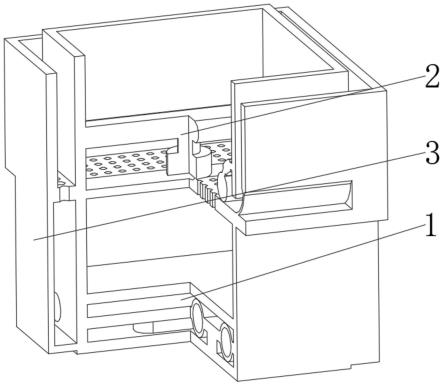

35.图2为本发明打磨装置的结构示意图;

36.图3为本发明夹持装置的结构示意图;

37.图4为本发明水洗装置的结构示意图;

38.图5为本发明分离装置的结构示意图;

39.图中:1水洗装置、11水洗箱、12升降柱、13气囊板、14密封活动板、15回流阀、2打磨装置、21打磨箱、22凹面载板、23网孔载板、24移动轨道、25打磨机、26出入口、27夹持装置、271定位弧板、272导电弧套板、273分隔弧板、274通电触板、275夹持柱、3分离装置、31防漏箱、32伸入口、33柔性封垫、34分离孔、35暂存箱。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例一:

42.请参阅图1-5,本发明提供一种技术方案:一种玻璃生产用打磨装置,具体包括:

43.水洗装置1,该水洗装置1具有方形主体,以及安装在方形主体顶部的打磨装置2,且安装在打磨装置2外表面的分离装置3,打磨装置2包括:

44.打磨箱21,该打磨箱21具有环形箱体,以及安装在环形箱体底部中间位置的凹面载板22,通过凹面载板22的设计对加工位置留置有空间间隔,避免打磨机25直接与凹面载板22的板体进行接触,防止打磨机25产生过度的磨损损坏,同时凹面载板22的空间间隔便于打磨后的碎屑沉淀,避免碎屑与玻璃或打磨机25进行接触,对玻璃表面的加工质量与设备的安全提供保护,且安装在凹面载板22两侧的网孔载板23,以及安装在环形箱体内腔正面和背面且位于凹面载板22上方的移动轨道24,且安装在移动轨道24底部的打磨机25,以及开设在环形箱体位于凹面载板22右侧的外壁底部的出入口26,且安装在环形箱体内表面位于出入口26正上方的夹持装置27。

45.打磨箱21底部与水洗装置1连接,且网孔载板23顶部与打磨箱21连接,以及夹持装置27底部与网孔载板23连接。通过网孔载板23的设计将设备的上下构件进行连通,确保加工液可顺畅的在设备内部构件中进行流动,对打磨加工进行保护,同时网孔载板23对打磨的玻璃碎屑进行过滤,将玻璃碎屑留置在网孔载板23表面便于清理。

46.夹持装置27包括:

47.定位弧板271,该定位弧板271具有条形板体,以及安装在条形板体远离打磨箱21内壁一侧的导电弧套板272,且安装在导电弧套板272内表面远离条形板体一侧的分隔弧板273,以及安装在分隔弧板273靠近条形板体一侧的通电触板274,且安装在分隔弧板273远离通电触板274一侧的夹持柱275。通过定位弧板271、导电弧套板272和分隔弧板273的弧形板体设计,利用弧形结构的防护作用降低构件的形变效果,实现对玻璃的位置限定使其贴合网孔载板23,确保加工面与打磨机25垂直,同时与通电触板274相互配合产生对打磨机25的实时控制,避免打磨机25在不需要的时候运作,降低能源的损耗并保护周边的安全。

48.定位弧板271远离导电弧套板272的一侧与打磨箱21连接,且夹持柱275底部与网孔载板23连接。通过夹持柱275的圆柱面设计,降低夹持柱275与玻璃的接触面积,减少对玻璃表面的磨损,同时较小的摩擦力有利于对玻璃进行位置的改变,增加加工的范围。

49.水洗装置1包括:

50.水洗箱11,该水洗箱11具有无盖箱体,以及安装在无盖箱体内腔底部的升降柱12,且安装在升降柱12顶部的气囊板13,以及安装在气囊板13顶部的密封活动板14,且开设在无盖箱体位于分离装置3位置的两侧外壁底部的回流阀15。通过回流阀15对分离装置3和水洗装置1进行连通,对使用后的加工液进行回流再利用,降低原料的损耗,同时气囊板13对加工液的波浪产生的震动进行抵消,防止密封活动板14产生水平面的倾斜,避免加工液产生泄露。

51.水洗箱11顶部与打磨箱21连接,且回流阀15贯穿水洗箱11并延伸至水洗箱11内腔和外壁,以及回流阀15与分离装置3连通。

52.分离装置3包括:

53.防漏箱31,该防漏箱31具有l型环形箱,以及开设在l型环形箱靠近出入口26一侧外壁底部的伸入口32,且安装在伸入口32内表面顶部的柔性封垫33,以及开设在l型环形箱

内腔底部且位于伸入口32两侧的分离孔34,且安装在l型环形箱底部位于分离孔34位置的暂存箱35。通过柔性封垫33的设置使得柔性封垫33完全贴合在玻璃的表面,对伸入口32进行密封保护,同时柔性封垫33的弧形结构设置对加工液的水压进行导向,柔性封垫33与伸入口32更加紧密的贴合,强化密封效果。

54.防漏箱31内表面底部与打磨箱21连接,且暂存箱35靠近打磨装置2的一侧与水洗装置1连接。

55.实施例二:

56.请参阅图1-5,在实施例一的基础上,本发明提供一种技术方案:一种玻璃生产用打磨装置的使用方法,包括以下步骤,

57.步骤一:在水洗装置1中水洗箱11注入加工液,使得液面位于打磨装置2中网孔载板23之下;

58.步骤二:将玻璃从分离装置3中的伸入口32伸入,并进一步穿过打磨装置2中的出入口26,伸入打磨箱21内部,并从夹持装置27下方伸入,与打磨机25进行接触;

59.步骤三:玻璃对夹持柱275进行支撑,使得分隔弧板273带动通电触板274与定位弧板271进行接触,启动打磨机25,并同时启动移动轨道24,使得打磨机25进行往复水平的往复运动;

60.步骤四:同时启动升降柱12使得气囊板13带动密封活动板14沿着水洗箱11上升,加工液通过打磨箱21的网孔载板23上升至打磨箱21中;

61.步骤五:加工液在打磨箱21中将玻璃浸没,不断的将玻璃进行递进,利用打磨机25对玻璃完成打磨加工,直至打磨完成。

62.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。