1.本发明涉及建筑材料技术领域,具体涉及一种轻质石膏喷涂砂浆及其制备方法。

背景技术:

2.在建筑材料中,喷涂砂浆是一种采用挤压式砂浆泵和喷头喷涂于外墙的砂浆材料,砂浆材料可以是干粉砂浆,使用时按照比例加水混合均匀即可直接使用。

3.磷石膏是在磷酸生产中用硫酸处理磷矿时产生的固体废渣,磷石膏的化学成分主要是二水硫酸钙(caso4·

2h2o),此外还含有少量的磷氧化物、硫酸盐、氟化物、残余酸等杂质。由于杂质对性能影响较大等因素导致磷石膏以工业废料的形态被堆积,且每年累计堆存量超过1.5亿吨,但每年综合利用率仅占4%左右。随着磷石膏堆存量的逐年增加,不仅侵占大量的土地,且容易对周边生态环境造成严重的污染,还会造成资源的浪费。因此,对磷石膏的处理利用成为了当前亟待解决的问题。

4.近年来,由于磷石膏具有质轻、保温隔热的特性,且与天然石膏的主要成分相近,因此,人们尝试对磷石膏进行相应的处理,以便于作为建筑材料使用。但是磷石膏中的杂质形态对磷石膏的再利用存在很大的影响,例如,磷石膏中含有结晶水、可溶磷与氟化物,其中氟化物的存在会加快磷石膏的凝结时间;而可溶磷的存在可以延长磷石膏的凝结时间;磷石膏中的结晶水可以使硬化体结构疏松从而影响基体强度。因此,在将磷石膏应用于砂浆材料之前,需要对磷石膏进行预处理,以减少或者除去所含的杂质,避免杂质的存在影响砂浆材料的性能。

5.另外,磷石膏极易吸水,且吸水后强度降低的缺点,使得石膏制品在潮湿环境下容易因为很差的耐水性而导致强度下降,这也是限制磷石膏使用的一个重要原因。因此,在将磷石膏应用于建筑材料中时需要对其进行改性,以便于在激发磷石膏活性的同时,改善硬化体结构的耐水性和强度,以达到喷涂砂浆的性能需求。

技术实现要素:

6.为解决上述技术问题,本发明的目的在于提供一种轻质石膏喷涂砂浆及其制备方法。

7.为实现上述目的,本发明的技术方案如下。

8.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

9.磷石膏60~70份、生石灰1.0~1.3份、海泡石/粉煤灰复合改性材料6~15份、硅酸盐水泥6~15份、双氢磷酸铝0.8~1.5份、石英砂1~5份、柠檬酸钠0.1~0.2份;

10.所述海泡石/粉煤灰复合改性材料的制备方法如下:

11.s1、将粉煤灰用盐酸预处理后,与生石灰混合均匀,然后加水搅拌,并在70~90℃下进行水热反应,反应完成后,过滤并干燥,得到改性粉煤灰;

12.s2、将海泡石用盐酸预处理后,与s1的改性粉煤灰混合,得到混合物;将混合物加入水中搅拌均匀,再加入尿素和硫酸镁,搅拌反应0.5~2h,浓缩至干,然后在保护气氛下,

于300~500℃下煅烧1~3h,得到海泡石/粉煤灰复合改性材料。

13.本发明中,粉煤灰通过酸处理,可以使表面的致密结构被破坏,形成大量的空洞和凹槽,在提高比表面积的同时,还会提高物理吸附性能,而且通过酸处理还可以去除铁离子等不利于碱改性的物质,然后将酸预处理的粉煤灰与生石灰混合,在水热作用下,碱溶液可以对粉煤灰内的硅酸盐玻璃网络结构进行破坏,释放出硅氧化物、氧化铝、氧化钙等物质,提高活性。

14.海泡石通过酸处理,可以去除海泡石表面和孔道间的杂质,增加孔容积,同时用氢离子取代层间的钙、镁等金属阳离子,起到修饰表面结构的作用。将酸处理的海泡石与改性粉煤灰混合后,在尿素、硫酸镁和水的作用下,使改性粉煤灰填充于海泡石的孔隙结构中,而且生成的碳酸镁和硫酸铵也填充于孔隙结构中,经过煅烧,硫酸铵在分解的过程中会使复合改性材料的体系形成大量的孔隙,增大孔隙率和孔容积,且分解释放的热量会使骨架强度得到提高,避免孔道塌陷;而硫酸镁则被分解形成氧化酶微球,附着孔隙骨架上,进一步提高复合改性材料的强度。

15.进一步,s1中,粉煤灰用盐酸预处理的过程如下:

16.将粉煤灰与1m盐酸溶液混合,然后在70~80℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;

17.粉煤灰与1m盐酸溶液的质量比为1:4~6;反应时间为4~12h。

18.进一步,s1中,盐酸预处理后的粉煤灰与生石灰的质量比为1:0.04~0.06。

19.进一步,s2中,海泡石用盐酸预处理的过程如下:

20.将海泡石粉碎并过筛,加水浸泡6~24h,过滤、干燥;将干燥后的海泡石与1m盐酸溶液混合,然后在70~80℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;

21.干燥后的海泡石与1m盐酸溶液的质量比为1:15~20,反应时间为12~24h。

22.进一步,s2中,酸预处理后的海泡石与改性粉煤灰的质量比为1:0.3~0.5。

23.进一步,s2中,酸预处理后的海泡石与尿素、硫酸镁的用量比为1:0.1~0.5:0.1~0.5。

24.进一步,s2中,混合物与水的用量比为1g:8~10ml。

25.本发明还提供一种轻质石膏喷涂砂浆的制备方法,包括以下步骤:

26.s1、按照权利要求1所述的配比称取各原料;

27.s2、取磷石膏进行预处理以去除杂质,然后将预处理的磷石膏与生石灰混合均匀后进行球磨,之后置于140~160℃下煅烧2~9h,经陈化1~5d后,得到改性磷石膏;

28.s3、将海泡石/粉煤灰复合改性材料、硅酸盐水泥、双氢磷酸铝、石英砂、柠檬酸钠和改性磷石膏搅拌混合均匀,得到轻质石膏喷涂砂浆。

29.进一步,磷石膏进行预处理的方法如下:

30.将磷石膏研磨过筛,然后按照固液比1:3加水搅拌,静置分层,继续搅拌3~5h,静置分层;取下层沉积物重复上述操作1~3次,干燥,得到预处理的磷石膏。

31.在此,磷石膏经过预处理能够去除杂质,避免杂质对后期强度的影响。

32.本发明的有益效果:

33.1、本发明通过生石灰对磷石膏进行表面改性,使颗粒状的生石灰附着在磷石膏的

表面,并在磷石膏表面形成疏水性的多分子层吸附结构,将改性后的磷石膏制备形成干粉砂浆,在与水混合喷涂后,生石灰形成的羟基与磷石膏表面的羟基发生化学吸附,使磷石膏表面被絮状结构填充,得到更好的包覆改性,提高防水性能;且还能够延长基体材料的凝结时间和力学性能,以满足施工要求。

34.但是在实际应用过程中发现,生石灰的包覆改性会使基体材料在水化反应后期出现膨胀破坏,影响后期强度,因此,本发明通过添加海泡石/粉煤灰复合改性材料、硅酸盐水泥、双氢磷酸铝和柠檬酸钠,在水化反应的过程中激发活性,形成胶凝材料,提高后期强度。其中,少量柠檬酸钠的加入还可以与材料中的钙离子形成络合物,抑制水化放热,避免水化后期的膨胀破坏。

35.2、本发明的利用改性粉煤灰释放的活性物质与改性磷石膏反应生成大量的凝胶和钙钒石,并与硅酸盐水泥、双氢磷酸铝和柠檬酸钠反应生成水化产物,然后与多孔的海泡石骨架一起形成致密的结构,从而能够提高基体强度避免水化后期的膨胀破坏。

附图说明

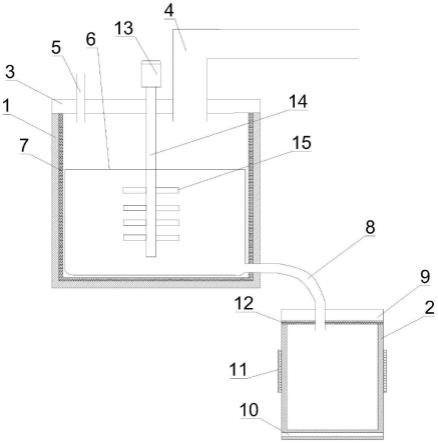

36.图1是本发明实施例中不同生石灰添加量对抗压强度影响的曲线图。

37.图2是本发明实施例中不同生石灰添加量对抗折强度影响的曲线图。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.下述各实施例中所述实验方法如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

41.实施例1

42.一种轻质石膏喷涂砂浆,由以下重量g的原料组成:

43.磷石膏65g、生石灰1.3g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

44.上述轻质石膏喷涂砂浆的制备方法,包括以下步骤:

45.s1、按照配方称取各原料;

46.s2、海泡石/粉煤灰复合改性材料的制备

47.s2.1、将粉煤灰与1m盐酸溶液混合,然后在75℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;粉煤灰与1m盐酸溶液的质量比为1:5;反应时间为6h。

48.s2.2、将粉煤灰用盐酸预处理后,与生石灰混合均匀,然后加水搅拌,并在80℃下进行水热反应,反应完成后,过滤并干燥,得到改性粉煤灰。

49.s2.3、将海泡石粉碎并过筛,加水浸泡18h,过滤、干燥;将干燥后的海泡石与1m盐酸溶液混合,然后在75℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;干燥后的海泡石与1m盐酸溶液的质量比为1:18,反应时间为16h。

50.s2.4、将海泡石用盐酸预处理后,与s2.2的改性粉煤灰混合,得到混合物;将混合物加入水中搅拌均匀,再加入尿素和硫酸镁,搅拌反应1h,浓缩至干,然后在保护气氛下,于400℃下煅烧2h,得到海泡石/粉煤灰复合改性材料。酸预处理后的海泡石与改性粉煤灰的质量比为1:0.4。酸预处理后的海泡石与尿素、硫酸镁的用量比为1:0.3:0.3。混合物与水的用量比为1g:9ml。

51.s3、将磷石膏研磨过筛,然后按照固液比1:3加水搅拌,静置分层,继续搅拌4h,静置分层;取下层沉积物重复上述操作3次,干燥,得到预处理的磷石膏。

52.s4、将预处理的磷石膏与生石灰混合均匀后进行球磨,之后置于150℃下煅烧4h,经陈化2d后,得到改性磷石膏。

53.s5、将海泡石/粉煤灰复合改性材料、硅酸盐水泥、双氢磷酸铝、石英砂、柠檬酸钠和改性磷石膏搅拌混合均匀,得到轻质石膏喷涂砂浆。

54.实施例2

55.一种轻质石膏喷涂砂浆,由以下重量g的原料组成:

56.磷石膏60g、生石灰1.0g、海泡石/粉煤灰复合改性材料6g、硅酸盐水泥6g、双氢磷酸铝0.8g、石英砂1g、柠檬酸钠0.1g。

57.上述轻质石膏喷涂砂浆的制备方法,包括以下步骤:

58.s1、按照配方称取各原料;

59.s2、海泡石/粉煤灰复合改性材料的制备

60.s2.1、将粉煤灰与1m盐酸溶液混合,然后在70℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;粉煤灰与1m盐酸溶液的质量比为1:4;反应时间为4h。

61.s2.2、将粉煤灰用盐酸预处理后,与生石灰混合均匀,然后加水搅拌,并在70℃下进行水热反应,反应完成后,过滤并干燥,得到改性粉煤灰。

62.s2.3、将海泡石粉碎并过筛,加水浸泡6h,过滤、干燥;将干燥后的海泡石与1m盐酸溶液混合,然后在70℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;干燥后的海泡石与1m盐酸溶液的质量比为1:15,反应时间为12h。

63.s2.4、将海泡石用盐酸预处理后,与s2.2的改性粉煤灰混合,得到混合物;将混合物加入水中搅拌均匀,再加入尿素和硫酸镁,搅拌反应0.5h,浓缩至干,然后在保护气氛下,于300℃下煅烧3h,得到海泡石/粉煤灰复合改性材料。酸预处理后的海泡石与改性粉煤灰的质量比为1:0.3。酸预处理后的海泡石与尿素、硫酸镁的用量比为1:0.1:0.1。混合物与水的用量比为1g:8ml。

64.s3、将磷石膏研磨过筛,然后按照固液比1:3加水搅拌,静置分层,继续搅拌3h,静置分层;取下层沉积物重复上述操作1次,干燥,得到预处理的磷石膏。

65.s4、将预处理的磷石膏与生石灰混合均匀后进行球磨,之后置于140℃下煅烧9h,经陈化5d后,得到改性磷石膏。

66.s5、将海泡石/粉煤灰复合改性材料、硅酸盐水泥、双氢磷酸铝、石英砂、柠檬酸钠和改性磷石膏搅拌混合均匀,得到轻质石膏喷涂砂浆。

67.实施例3

68.一种轻质石膏喷涂砂浆,由以下重量g的原料组成:

69.磷石膏70g、生石灰1.2g、海泡石/粉煤灰复合改性材料15g、硅酸盐水泥15g、双氢

磷酸铝1.5g、石英砂5g、柠檬酸钠0.2g。

70.上述轻质石膏喷涂砂浆的制备方法,包括以下步骤:

71.s1、按照配方称取各原料;

72.s2、海泡石/粉煤灰复合改性材料的制备

73.s2.1、将粉煤灰与1m盐酸溶液混合,然后在80℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;粉煤灰与1m盐酸溶液的质量比为1:6;反应时间为12h。

74.s2.2、将粉煤灰用盐酸预处理后,与生石灰混合均匀,然后加水搅拌,并在90℃下进行水热反应,反应完成后,过滤并干燥,得到改性粉煤灰。

75.s2.3、将海泡石粉碎并过筛,加水浸泡24h,过滤、干燥;将干燥后的海泡石与1m盐酸溶液混合,然后在80℃下搅拌反应,反应完成后过滤,滤渣用水洗涤至中性,干燥,备用;干燥后的海泡石与1m盐酸溶液的质量比为1:20,反应时间为24h。

76.s2.4、将海泡石用盐酸预处理后,与s2.2的改性粉煤灰混合,得到混合物;将混合物加入水中搅拌均匀,再加入尿素和硫酸镁,搅拌反应2h,浓缩至干,然后在保护气氛下,于500℃下煅烧1h,得到海泡石/粉煤灰复合改性材料。酸预处理后的海泡石与改性粉煤灰的质量比为1:0.5。酸预处理后的海泡石与尿素、硫酸镁的用量比为1:0.5:0.5。混合物与水的用量比为1g:10ml。

77.s3、将磷石膏研磨过筛,然后按照固液比1:3加水搅拌,静置分层,继续搅拌5h,静置分层;取下层沉积物重复上述操作2次,干燥,得到预处理的磷石膏。

78.s4、将预处理的磷石膏与生石灰混合均匀后进行球磨,之后置于160℃下煅烧2h,经陈化1d后,得到改性磷石膏。

79.s5、将海泡石/粉煤灰复合改性材料、硅酸盐水泥、双氢磷酸铝、石英砂、柠檬酸钠和改性磷石膏搅拌混合均匀,得到轻质石膏喷涂砂浆。

80.对比例1

81.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

82.磷石膏65g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

83.上述轻质石膏喷涂砂浆的制备方法与实施例1的方法基本相同,其不同之处在于,

84.s4、将预处理的磷石膏进行球磨,之后置于150℃下煅烧4h,经陈化2d后,备用。

85.对比例2

86.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

87.磷石膏65g、生石灰1.3g、海泡石8.6g粉煤灰3.4g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

88.上述轻质石膏喷涂砂浆的制备方法,与实施例1的方法基本相同,其不同之处在于,

89.s2、将海泡石与粉煤灰混合,然后在保护气氛下,于400℃下煅烧2h,备用。

90.对比例3

91.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

92.磷石膏65g、熟石灰1.3g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

93.上述轻质石膏喷涂砂浆的制备方法与实施例1的方法基本相同,其不同之处在于,

94.s4、将预处理的磷石膏与熟石灰进行球磨混合,备用。

95.对比例4

96.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

97.磷石膏65g、生石灰2.0g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

98.上述轻质石膏喷涂砂浆的制备方法,与实施例的制备方法基本相同。

99.对比例5

100.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

101.磷石膏65g、生石灰2.6g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

102.上述轻质石膏喷涂砂浆的制备方法,与实施例的制备方法基本相同。

103.对比例6

104.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

105.磷石膏65g、生石灰3.3g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

106.上述轻质石膏喷涂砂浆的制备方法,与实施例的制备方法基本相同。

107.对比例7

108.一种轻质石膏喷涂砂浆,由以下重量份的原料组成:

109.磷石膏65g、生石灰0.7g、海泡石/粉煤灰复合改性材料12g、硅酸盐水泥12g、双氢磷酸铝1.0g、石英砂3g、柠檬酸钠0.15g。

110.上述轻质石膏喷涂砂浆的制备方法,与实施例的制备方法基本相同。

111.实施例1~3制备的轻质石膏喷涂砂浆的性能基本相同,因此下面仅以实施例1制备的轻质石膏喷涂砂浆与对比例1~7制备的轻质石膏喷涂砂浆的性能进行对比,结果如图1-2和表1所示。

112.图1是不同生石灰添加量对抗压强度影响的曲线图;图2是不同生石灰添加量对抗折强度影响的曲线图。

113.由图1可以看出,本发明实施例1的轻质石膏喷涂砂浆在制备成型试件的抗压强度随时间的延长而不断增强,而随着生石灰的添加量的增加,后期强度均有影响,且均低于本发明实施例1。

114.由图2可以看出,本发明实施例1的轻质石膏喷涂砂浆在制备成型试件的抗折强度随时间的延长而不断增强,且随着生石灰的添加量的增加,后期强度均有影响,且均低于本发明实施例1。

115.表1轻质石膏喷涂砂浆的性能检测

[0116][0117]

由表1结果可以看出,本发明实施例1制备的轻质石膏喷涂砂浆在制备成型试件后,随着生石灰用量大增加,凝结时间大大延长,但本发明实施例1的28d抗压强度最好。

[0118]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。