1.本发明属于大气污染控制技术领域,具体涉及一种多酸功能化富氮多孔碳及其制备方法和应用。

背景技术:

2.硫化氢(h2s)是一种广泛存在于多种工业气体(天然气、沼气等)以及工业活动(燃油加氢、垃圾填埋等)中的恶臭酸性气体,其强烈的腐蚀性和毒性,不仅会导致工业设备及管路的严重腐蚀,增加运行维护成本,也会对相关从业人员的生命健康构成极大威胁。此外,硫化氢经燃烧反应会转化成二氧化硫,继而会导致酸雨,是大气污染的原因之一。因此,硫化氢的高效脱除及转化是工业安全生产的关键一环。

3.当前的脱硫工艺分为干法和湿法两类。干法脱硫主要是利用碳材料、分子筛和金属氧化物等多孔材料通过吸附或催化氧化的方式进行脱硫。干法脱硫具有灵敏度高、基本无腐蚀、适用条件广、操作简单且运行成本低等优势,但是由于工业气体中存在co2等酸性气体,常见的物理吸附或酸碱反应不易实现硫化氢的高效脱除。与传统碳相比,富氮多孔碳(npc)不仅具有大比表面积和丰富孔结构等结构属性,还具有增强的碱性位、表面极性和催化活性等化学特性,但是npc催化剂需要在较高温度条件使用,当温度》180℃时,npc可以保持稳定的脱硫能力,但是在温度《180℃时,硫沉积的作用会导致npc失去催化活性,进而影响其脱硫能力。

技术实现要素:

4.本发明的目的在于提供一种多酸功能化富氮多孔碳及其制备方法和应用,本发明制备的多酸功能化富氮多孔碳可以在中低温条件下保持活性,对硫化氢进行高效脱除。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种多酸功能化富氮多孔碳的制备方法,包括以下步骤:

7.(1)将多酸类化合物、水和大环化合物混合进行超声,得到包合物;所述多酸类化合物包括多金属氧酸盐和多金属氧酸盐单体中的一种或几种;

8.(2)将所述包合物、含氮化合物、活化剂和碳源混合进行碳化反应,得到多酸功能化富氮多孔碳。

9.优选的,所述多酸类化合物和大环化合物的质量比为1:0.0005~2000;所述多酸类化合物和水的质量比为1:0.0001~300;所述包合物和含氮化合物的质量比为1:0.0025~300;所述包合物和活化剂的质量比为1:0.0025~300;所述包合物和碳源的质量比为1:0.0025~300。

10.优选的,所述碳化反应的温度为300~1000℃,时间为0.5~10h。

11.优选的,所述大环化合物包括环糊精、杯芳烃、冠醚、柱芳烃和葫芦脲中的一种或几种;所述多金属氧酸盐包括磷钨酸、磷钼酸、硅钨酸和硅钼酸中的一种或几种;所述多金属氧酸盐单体包括钨酸钠、钼酸钠和钼酸铵中的一种或几种。

12.优选的,所述含氮化合物包括有机含氮化合物和无机含氮化合物中的一种或几种;所述活化剂包括碱金属碳酸氢盐和碱金属氢氧化物中的一种或几种;所述碳源为有机碳源。

13.本发明还提供了上述方案所述制备方法制备得到的多酸功能化富氮多孔碳。

14.优选的,所述多酸功能化富氮多孔碳中的富氮多孔碳的氮含量为0.5%~10%;所述富氮多孔碳的比表面积为100~2000m2/g;所述富氮多孔碳的孔径为1~50nm。

15.本发明还提供了上述方案所述多酸功能化富氮多孔碳或者所述制备方法得到的多酸功能化富氮多孔碳在硫化氢脱除及转化中的应用。

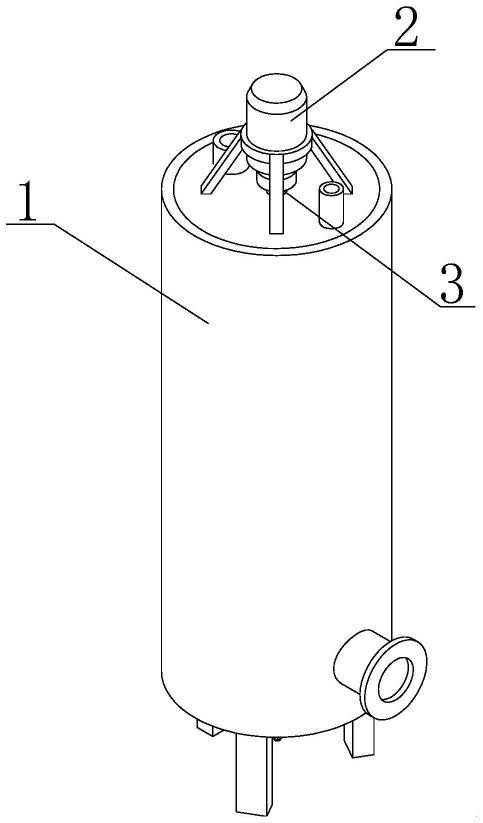

16.优选的,所述应用包括以下步骤:将多酸功能化富氮多孔碳填充到石英管中,构建固定床反应器,通入待处理的混合气,进行硫化氢脱除并转化为硫单质。

17.优选的,所述混合气的空速为3000~50000ml/(g

·

h)。

18.本发明提供了一种多酸功能化富氮多孔碳的制备方法,包括以下步骤:将多酸类化合物、水和大环化合物混合进行超声,得到包合物;将所述包合物、含氮化合物、活化剂和碳源混合进行碳化反应,得到多酸功能化富氮多孔碳。本发明提供的制备方法步骤简单,便于操作,产品产率高,成本低廉,具有良好的经济价值和社会效益。

19.本发明还提供了上述方案所述制备方法制备得到的多酸功能化富氮多孔碳。本发明制备得到的多酸功能化富氮多孔碳包括富氮多孔碳和负载在富氮多孔碳表面的包合物。本发明提供的多酸功能化富氮多孔碳基于富氮多孔碳的丰富孔隙结构,作为脱硫剂时会先通过表面孔隙对硫化氢进行捕获,再通过多酸类化合物提供具有高氧化还原性的高价态金属位点和富氮多孔碳提供的吡啶氮等活性位,将硫化氢选择脱除并转化为硫单质。本发明将多酸类化合物的高氧化还原性与富氮多孔炭的高选择性脱硫进行有机结合,利用两者之间的协同作用,建立兼具湿法工艺高去除和高转化以及干法工艺高精度特点的固相脱硫体系,将硫化氢转化为可利用的硫单质,实现了硫化氢的资源化转化。

20.此外,本发明提供的多酸功能化富氮多孔碳利用大环化合物特有的立体空腔结构特性,作为包合多酸类化合物的主体分子和造孔剂,构筑包合物,并利用大环化合物对多酸类化合物的限域效应,调控制备单分散型多酸位点修饰的富氮生物炭,减少了多酸类化合物的堆积,使其更均匀地分散,提升了多酸类化合物的利用率,解决了多酸类化合物液相脱硫体系不易回收的问题;并且通过大环化合物的造孔作用,增加材料在低温阶段的脱硫持久性,实现硫化氢在中低温常压条件下的高效选择脱除。此外,本发明提供的多酸功能化富氮多孔碳具有脱除率高和绿色环保的特点,在中低温和存在干扰气体的环境中也可以保持稳定的脱硫率,适合复杂工况应用的需求。

21.进一步地,本发明采用农业废弃生物质作为碳源,不仅将硫化氢高效脱除并转化为单质硫,实现了硫资源的循环利用,同时达到农业废弃物高值化利用的目的。

22.本发明还提供了上述方案所述多酸功能化富氮多孔碳在硫化氢脱除及转化中的应用。本发明将多酸功能化富氮多孔碳应用于硫化氢脱除及转化中,不仅可以实现硫化氢在中低温和常压条件下的高效选择脱除及资源化转化,而且还具有能耗低、无腐蚀和无污染的优势。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

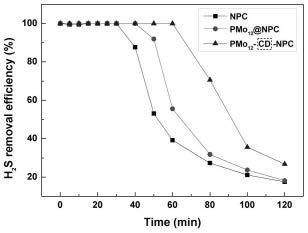

24.图1为实施例1制备的多酸功能化富氮多孔碳、对比例1制备的富氮多孔碳和对比例2制备的多酸类化合物-富氮多孔碳在室温下的硫化氢去除率变化图。

25.图2为对比例1制备的富氮多孔碳的sem图(a和b)和实施例1制备的多酸功能化富氮多孔碳的sem图(c和d)。

26.图3为对比例1制备的富氮多孔碳的tem图(a)和实施例1制备的多酸功能化富氮多孔碳的tem(b)。

27.图4为实施例1回收的硫单质(product s)和硫元素的xrd对比图。

28.图5为实施例3制备的多酸功能化富氮多孔碳在100℃下的硫化氢去除率变化图。

29.图6为实施例4制备的多酸功能化富氮多孔碳在200℃下的硫化氢去除率变化图。

具体实施方式

30.本发明提供了一种多酸功能化富氮多孔碳的制备方法,包括以下步骤:

31.(1)将多酸类化合物、水和大环化合物混合进行超声,得到包合物;

32.(2)将所述包合物、含氮化合物、活化剂和碳源混合进行碳化反应,得到多酸功能化富氮多孔碳。

33.本发明将多酸类化合物、水和大环化合物混合进行超声,得到包合物。在本发明中,所述多金属氧酸盐优选包括磷钨酸、磷钼酸、硅钨酸和硅钼酸中的一种或几种;所述多金属氧酸盐单体优选包括钨酸钠、钼酸钠和钼酸铵中的一种或几种;所述大环化合物优选包括环糊精、杯芳烃、冠醚、柱芳烃和葫芦脲中的一种或几种;所述环糊精优选为β-环糊精;所述杯芳烃优选为杯[4]芳烃;所述冠醚优选为18冠醚6;所述柱芳烃优选为柱[6]芳烃;所述葫芦脲优选为葫芦[6]脲;所述水优选为去离子水和/或纯净水;所述多酸类化合物和水的质量比优选为1:0.0001~300,更优选为1:0.1~200,进一步优选为1:1~100。在本发明中,所述混合优选包括:将多酸类化合物溶于水中,再加入大环化合物。在本发明中,所述超声的时间优选为5~420min,更优选为50~350min,进一步优选为150~250min;所述超声的频率优选为20~80khz,更优选为30~60khz,进一步优选为40~50khz。

[0034]

得到包合物后,将所述包合物、含氮化合物、活化剂和碳源混合进行碳化反应,得到多酸功能化富氮多孔碳。在本发明中,所述包合物和含氮化合物的质量比优选为1:0.0025~300,更优选为1:0.1~200,进一步优选为1:1~100;所述含氮化合物优选包括有机含氮化合物和无机含氮化合物中的一种或几种;所述有机含氮化合物优选包括三聚氰胺、双氰胺、壳聚糖、草酸铵和尿素中的一种或几种。

[0035]

在本发明中,所述包合物和活化剂的质量比优选为1:0.0025~300,更优选为1:0.1~200,进一步优选为1:1~100;所述活化剂优选包括碱金属碳酸氢盐和碱金属氢氧化物中的一种或几种;所述碱金属碳酸氢盐优选包括碳酸氢钠和碳酸氢钾中的一种或几种;所述碱金属氢氧化物优选包括氢氧化钠和氢氧化钾中的一种或几种。

[0036]

在本发明中,所述包合物和碳源的质量比优选为1:0.0025~300,更优选为1:0.1~240,进一步优选为1:1~180;所述碳源优选为有机碳源;所述有机碳源优选为农业废弃生物质;所述农业废弃生物质优选包括玉米杆、花生壳、稻壳、小麦秸秆和大豆秸秆中的一种或几种。

[0037]

在本发明中,所述碳化反应的温度优选为300~1200℃,更优选为400~900℃,进一步优选为500~800℃,时间优选为0.5~10h,更优选为1~8h,进一步优选为1~5h;所述碳化反应优选在惰性气氛下进行;所述惰性气氛优选为氮气;所述氮气的流量优选为10~400ml/min,更优选为30~300ml/min,进一步优选为50~200ml/min;所述碳化反应的装置优选为管式炉。

[0038]

本发明还提供了上述方案所述制备方法制备得到的多酸功能化富氮多孔碳。

[0039]

在本发明中,所述多酸功能化富氮多孔碳中富氮多孔碳的氮含量优选为0.5%~10%,更优选为1%~8%,进一步优选为3%~6%;所述富氮多孔碳的比表面积优选为100~2000m2/g,更优选为300~1500m2/g,进一步优选为500~1000m2/g;所述富氮多孔碳的孔径优选为1~50nm,更优选为3~15nm,进一步优选为8~12nm。

[0040]

本发明还提供了上述方案所述制备方法得到的多酸功能化富氮多孔碳或所述多酸功能化富氮多孔碳在硫化氢脱除及转化中的应用。

[0041]

在本发明中,所述应用优选包括以下步骤:将多酸功能化富氮多孔碳填充到石英管中,构建固定床反应器,通入待处理的混合气,进行硫化氢脱除并转化为硫单质。

[0042]

在本发明中,所述石英管的内径优选为8mm,长度优选为40cm;所述混合气的成分优选包括硫化氢、氧气和载气;所述载气优选为氮气;所述混合气中硫化氢的浓度优选为500~2000mg/m3,更优选为800~1500mg/m3,进一步优选为1000~1200mg/m3;所述混合气的空速优选为3000~50000ml/(g

·

h),进一步优选为10000~30000ml/(g

·

h);所述脱硫的同时优选采用h2s气体分析仪对反应器出口的h2s浓度进行动态检测;所述脱硫的同时优选采用naoh溶液进行尾气吸收处理。在本发明中,所述硫化氢脱除并转化为硫单质后,优选通过溶剂萃取或吹扫冷凝进行回收,然后利用臭氧对多酸功能化富氮多孔碳进行吹扫再生。所述溶剂萃取中的溶剂优选为二硫化碳;所述吹扫冷凝优选采用热氮气;所述吹扫再生的温度优选为常温至200℃,更优选为常温至100℃,进一步优选为常温;所述吹扫再生的时间优选为10~360min,进一步优选为10~100min。本发明通过吹扫冷凝或溶剂萃取,将停留在多酸功能化富氮多孔碳孔道中的硫单质等清除干净,保证多酸功能化富氮多孔碳与混合气充分接触,保证催化效果。

[0043]

为了进一步说明本发明,下面结合附图和实施例对本发明提供的多酸功能化富氮多孔碳进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0044]

实施例1

[0045]

称取4g磷钼酸,将其溶于20ml纯净水中,再称取5gβ环糊精,超声处理120min,得到包合物;

[0046]

称取0.5g所述包合物、4g草酸铵和4g碳酸氢钠,将其与6g稻壳混合,然后转移到管式炉中,通入氮气,控制氮气流量为60ml/min,在氮气氛围中进行碳化反应,控制反应温度800℃,反应1h,得到多酸功能化富氮多孔碳;

[0047]

将0.2g所述多酸功能化富氮多孔碳填充到内径为8mm、长度为40cm的石英管中,在

室温条件下,通入流量为100ml/min的混合气,进行脱硫,其中,所述混合气包括硫化氢、氧气和氮气,所述硫化氢的浓度为1000mg/m3,采用h2s气体分析仪对尾气h2s气体浓度进行动态检测,尾气使用naoh溶液进行吸收处理;

[0048]

在200℃下,将脱硫后的多酸功能化富氮多孔碳,先通过二硫化碳萃取进行硫回收,再利用臭氧吹扫60min进行再生处理。

[0049]

实施例2

[0050]

称取4g磷钼酸,将其溶于20ml纯净水中,再称取5gβ-环糊精,超声处理120min,得到包合物;

[0051]

称取0.25g所述包合物、4g草酸铵和4g碳酸氢钠,将其与6g稻壳混合,然后转移到管式炉中,通入氮气,控制氮气流量为60ml/min,在氮气氛围中进行碳化反应,控制反应温度800℃,反应1h,得到多酸功能化富氮多孔碳;

[0052]

将0.2g所述多酸功能化富氮多孔碳填充到内径为8mm、长度为40cm的石英管中,在室温条件下,通入流量为100ml/min的混合气,进行脱硫,其中,所述混合气包括硫化氢、氧气和氮气,所述硫化氢的浓度为1000mg/m3,采用h2s气体分析仪对尾气h2s气体浓度进行动态检测,尾气使用naoh溶液进行吸收处理;

[0053]

在200℃下,将脱硫后的多酸功能化富氮多孔碳,先通过热氮气吹扫冷凝进行硫回收,再利用臭氧吹扫60min进行再生处理。

[0054]

实施例3

[0055]

称取4g磷钼酸,将其溶于20ml纯净水中,再称取5gβ环糊精,超声处理120min,得到包合物;

[0056]

称取0.5g所述包合物、4g草酸铵和4g碳酸氢钠,将其与6g稻壳混合,然后转移到管式炉中,通入氮气,控制氮气流量为60ml/min,在氮气氛围中进行碳化反应,控制反应温度800℃,反应1h,得到多酸功能化富氮多孔碳;

[0057]

将0.2g所述多酸功能化富氮多孔碳填充到内径为8mm、长度为40cm的石英管中,在100℃条件下,通入流量为100ml/min的混合气,进行脱硫,其中,所述混合气包括硫化氢、氧气和氮气,所述硫化氢的浓度为1000mg/m3,采用h2s气体分析仪对尾气h2s气体浓度进行动态检测,尾气使用naoh溶液进行吸收处理;

[0058]

在200℃下,将脱硫后的多酸功能化富氮多孔碳,先通过二硫化碳萃取进行硫回收,再利用臭氧吹扫60min进行再生处理。

[0059]

实施例4

[0060]

称取4g磷钼酸,将其溶于20ml纯净水中,再称取5gβ环糊精,超声处理120min,得到包合物;

[0061]

称取0.5g所述包合物、4g草酸铵和4g碳酸氢钠,将其与6g稻壳混合,然后转移到管式炉中,通入氮气,控制氮气流量为60ml/min,在氮气氛围中进行碳化反应,控制反应温度800℃,反应1h,得到多酸功能化富氮多孔碳;

[0062]

将0.2g所述多酸功能化富氮多孔碳填充到内径为8mm、长度为40cm的石英管中,在200℃条件下,通入流量为100ml/min的混合气,进行脱硫,其中,所述混合气包括硫化氢、氧气和氮气,所述硫化氢的浓度为1000mg/m3,采用h2s气体分析仪对尾气h2s气体浓度进行动态检测,尾气使用naoh溶液进行吸收处理。

[0063]

对比例1

[0064]

称取4g草酸铵和4g碳酸氢钠,将其与6g稻壳混合,然后转移到管式炉中,通入氮气,控制氮气流量为60ml/min,在氮气氛围中进行碳化反应,控制反应温度800℃,反应1h,得到富氮多孔碳;

[0065]

将0.2g所述富氮多孔碳填充到内径为8mm、长度为40cm的石英管中,在室温条件下,通入流量为100ml/min的混合气,进行脱硫,其中,所述混合气包括硫化氢、氧气和氮气,所述硫化氢的浓度为1000mg/m3,采用h2s气体分析仪对尾气h2s气体浓度进行动态检测,尾气使用naoh溶液进行吸收处理。

[0066]

对比例2

[0067]

称取0.15g磷钼酸、4g草酸铵和4g碳酸氢钠,将其与6g稻壳混合,然后转移到管式炉中,通入氮气,控制氮气流量为60ml/min,在氮气氛围中进行碳化反应,控制反应温度800℃,反应1h,得到多酸类化合物-富氮多孔碳;

[0068]

将0.2g所述多酸类化合物-富氮多孔碳填充到内径为8mm、长度为40cm的石英管中,在室温条件下,通入流量为100ml/min的混合气,进行脱硫,其中,所述混合气包括硫化氢、氧气和氮气,所述硫化氢的浓度为1000mg/m3,采用h2s气体分析仪对尾气h2s气体浓度进行动态检测,尾气使用naoh溶液进行吸收处理。

[0069]

利用h2s气体分析仪对实施例1和对比例1~2的尾气h2s气体浓度进行动态检测,结果如图1所示。

[0070]

根据图1可知,对比例1制备的富氮多孔碳在30min时去除效率已经开始出现下降,并且在60min时已经迅速下降到40%以下,对比例2制备的多酸类化合物-富氮多孔碳在40min时去除效率开始下降,并且在60min时已经迅速下降到50%左右,而本发明实施例1制备的多酸功能化富氮多孔碳在60min时才出现去除效率的下降。并且,本发明实施例1制备的多酸功能化富氮多孔碳在80min时去除效率仍保持在70%以上,是对比例1和2的2倍以上。另外,在120min时,对比例1和2的去除效率在20%左右,而本发明提供的多酸功能化富氮多孔碳的去除效率在35%左右,仍然远高于对比例1和2。可见,本发明提供的多酸功能化富氮多孔碳在中低温条件下可以很好地保持活性。

[0071]

对本发明实施例1制备的多酸功能化富氮多孔碳和对比例1制备的富氮多孔碳进行扫描电镜检测,结果如图2所示,其中a为标尺为2μm时对比例1制备的富氮多孔碳的横截面扫描电镜图,b为标尺为500nm时对比例1制备的富氮多孔碳的横截面扫描电镜图,c为标尺为2μm时本发明实施例1制备的多酸功能化富氮多孔碳的横截面扫描电镜图,d为标尺为500nm时本发明实施例1制备的多酸功能化富氮多孔碳的横截面扫描电镜图。根据图2可知,相比于对比例1制备的富氮多孔碳,本发明实施例1制备的多酸功能化富氮多孔碳具有丰富多孔的孔结构。

[0072]

对实施例1制备的多酸功能化富氮多孔碳和对比例1制备的富氮多孔碳进行透射电镜检测,a为标尺为100nm时对比例1制备的富氮多孔碳的透射电镜图,b为标尺为100nm时本发明实施例1制备的多酸功能化富氮多孔碳的透射电镜图。根据图3可知,相比于对比例1制备的富氮多孔碳,本发明实施例1制备的多酸功能化富氮多孔碳中的包合物分布均匀,避免了多酸类化合物的团聚。

[0073]

对本发明实施例1回收的硫单质进行x-射线衍射分析,上图product s为本发明实

施例1回收的硫单质的x-射线衍射图,下图为硫元素的x-射线衍射图。根据图4可知,经过对比,本发明实施例1回收的硫单质和硫元素的xrd图高度一致,可见本发明提供的多酸功能化富氮多孔碳可以成功地将硫化氢转化为硫单质,实现了硫的资源化转化。

[0074]

利用h2s气体分析仪对实施例3和实施例4的尾气h2s气体浓度进行动态检测,结果如图5和图6所示。其中,图5为实施例3制备的多酸功能化富氮多孔碳在100℃下的硫化氢去除率变化图,图6为实施例4制备的多酸功能化富氮多孔碳在200℃下的硫化氢去除率变化图。

[0075]

根据图5可知,在100℃下,实施例3制备的多酸功能化富氮多孔碳的去除率在80min内保持在100%,在250min时仍能保持在50%以上,可见本发明提供的多酸功能化富氮多孔碳在中低温条件下可以很好地保持良好的活性。

[0076]

根据图5可知,在200℃下,实施例4制备的多酸功能化富氮多孔碳的去除率在1000min内基本保持在100%,没有出现明显的降低,可见本发明提供的多酸功能化富氮多孔碳在中低温条件下具有优异的活性稳定性。

[0077]

由以上实施例和对比例可知,本发明提供的多酸功能化富氮多孔碳的脱硫效果最佳,多酸类化合物-富氮多孔碳的脱硫效果较差,富氮多孔碳的脱硫效果最差。相比于简单地以多酸类化合物为活性单元将其直接引入富氮多孔碳,本发明以包合物为活性单元将多酸类化合物引入富氮多孔碳,多酸类化合物和富氮多孔碳会产生协同作用,不仅实现了高效选择脱除,具有优异的脱硫效果,还实现了硫化氢在中低温常压条件下的脱除,保持了良好的活性,并且实现了硫化氢资源化转化为硫单质。

[0078]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。