1.本实用新型涉及炸药装药技术领域,尤其是指一种乳化炸药装药装置。

背景技术:

2.乳化炸药是借助乳化剂的作用,使氧化剂盐类水溶液的微滴,均匀分散在含有分散气泡或空心玻璃微珠等多孔物质的油相连续介质中,形成一种油包水型的乳胶状炸药,乳化炸药生产过程中通常需用通过装药装置进行装药;

3.目前的乳化炸药装药装置,炸药在装药罐内搅拌混合后,常需要通过排料管将炸药排出装药,由于炸药具有黏稠性,因此炸药易粘附在装药罐内壁,导致装药罐内壁的炸药难以排放干净,且炸药易堵塞再排料管内,以致于炸药难以顺畅的通过排料管排出,影响排料装药的顺畅性,并且炸药装入药瓶中时,难以精准的控制炸药的装药重量,易出现装药过多或过少的情况发生,影响装药质量。

技术实现要素:

4.本实用新型是提供一种乳化炸药装药装置,利于对排放干净装药罐内壁的炸药,利于将炸药顺畅的排出排料管,且利于精准的控制炸药的装药重量。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种乳化炸药装药装置,包括机架和装药罐,所述装药罐固定于所述机架内左上端:

7.所述机架内底端转动连接有阻尼转轴,所述阻尼转轴外围固定套接有承重板,所述装药罐下端连通有排料管,所述排料管下端连通有电磁感应阀,所述承重板上端左右两侧均固定有控制所述电磁感应阀关闭的重力感应开关,所述重力感应开关上端均相接有定位凹盒,所述定位凹盒内壁四周均开有收缩槽,所述收缩槽内均相接有回力弹簧,所述回力弹簧内端均相接有延伸出所述收缩槽的梯形夹块;

8.所述承重板下端设有限位启动组件;

9.所述装药罐上端盖有密封盖,所述机架内底端的左侧固定有电动缸,所述电动缸上端通过固定板与所述密封盖外端固定,所述密封盖上端中部固定有电机,所述密封盖下端设有搅拌排料组件。

10.进一步地,所述密封盖上端外侧连通有进药管。

11.进一步地,所述限位启动组件包括弹簧复位杆、圆台卡块及凹槽限位块,所述弹簧复位杆共设有两根且分别固定于所述承重板下端左右两侧,所述圆台卡块共设有两块且分别相接于两根所述弹簧复位杆下端,所述凹槽限位块固定于所述机架内底端,所述圆台卡块与所述凹槽限位块的槽口相匹配。

12.进一步地,所述限位启动组件还包括金属接近开关和金属接近板,所述金属接近开关相接于所述凹槽限位块槽口的内底端,所述金属接近板共设有两块且分别镶嵌于两块所述圆台卡块下端。

13.进一步地,所述搅拌排料组件包括搅拌轴、搅拌叶、弹簧伸缩杆、刮料板及若干块位于所述排料管内的螺旋下料叶,所述搅拌轴相接于所述电机动力输出端并往下转动贯穿过所述密封盖,所述搅拌轴下端依次延伸进所述装药罐及排料管,所述搅拌叶共设有若干块且均相接于所述搅拌轴两侧。

14.进一步地,所述弹簧伸缩杆固定于所述搅拌轴外端,所述刮料板相接于所述弹簧伸缩杆外端并贴合于所述装药罐内壁,所述刮料板下端往内倾斜,所述螺旋下料叶均往下固定于所述搅拌轴外围。

15.本实用新型的有益效果:

16.1.通过设置刮料板,且结合弹簧伸缩杆的回弹力利于将刮料板紧密的贴合在装药罐内壁,因此便于通过搅拌轴的转动而带动刮料板对装药罐内壁进行刮扫,从而利于清理干净装药罐内壁的炸药并排放干净。

17.2.通过搅拌轴带动螺旋下料叶在排料管内转动,然后通过螺旋下料叶的转动而带动装药罐内的炸药不断往下进入到排料管内,利于顺畅的将炸药通过排料管排出,以免排料管堵塞,保证了排料管排料装药时的顺畅性。

18.3.通过将药瓶放在定位凹盒内,结合梯形夹块利于快速的将药瓶矫正摆放再定位凹盒内,结合金属接近开关控制电磁感应阀打开,利于使左端的药瓶方便精准的位于排料管及电磁感应阀下端进行装药,当药瓶内装满适当量的炸药后,再结合重力感应开关控制电磁感应阀关闭,以免药瓶内装入炸药过多或过少的情况发生,保证了炸药的装药质量。

19.4.通过电动缸带动密封盖及搅拌排料组件上移,且使搅拌排料组件往上移出装药罐,利于方便的清理并收集搅拌排料组件上粘附的炸药,利于减少炸药的浪费。

附图说明

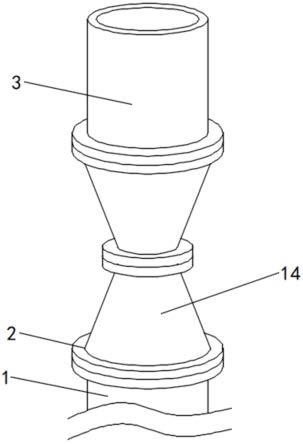

20.图1为本实用新型的整体结构示意图;

21.图2为本实用新型的装药罐结构示意图;

22.图3为本实用新型的定位凹盒结构示意图;

23.图4为本实用新型的定位凹盒俯视结构示意图;

24.图5为本实用新型的a局部放大结构示意图;

25.图6为本实用新型的整体拆分结构示意图。

26.附图标记说明:

27.机架1、装药罐2、密封盖3、阻尼转轴4、承重板5、凹槽限位块6、重力感应开关7、定位凹盒8、进药管9、电机10、搅拌轴11、弹簧伸缩杆12、刮料板13、搅拌叶14、排料管15、螺旋下料叶16、电磁感应阀17、电动缸18、收缩槽19、梯形夹块20、回力弹簧21、弹簧复位杆22、圆台卡块23、金属接近开关24、金属接近板25。

具体实施方式

28.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

29.如图1、2所示,本实施例中,包括机架1和装药罐2,所述装药罐2固定于所述机架1内左上端,所述装药罐2上端盖有密封盖3,所述密封盖3上端中部固定有电机10,所述密封

盖3下端设有搅拌排料组件,所述搅拌排料组件包括搅拌轴11、搅拌叶14、弹簧伸缩杆12、刮料板13及若干块位于所述排料管15内的螺旋下料叶16,所述搅拌轴11相接于所述电机10动力输出端并往下转动贯穿过所述密封盖3,所述搅拌轴11下端依次延伸进所述装药罐2及排料管15,所述搅拌叶14共设有若干块且均相接于所述搅拌轴11两侧,所述弹簧伸缩杆12固定于所述搅拌轴11外端,所述刮料板13相接于所述弹簧伸缩杆12外端并贴合于所述装药罐2内壁,所述刮料板13下端往内倾斜,所述密封盖3上端外侧连通有进药管9。

30.具体地,首先通过进药管9往装药罐2内加入乳化炸药,且通过电机10带动搅拌轴11及搅拌叶14转动,然后通过搅拌叶14对乳化炸药进行不断地搅拌,利于增加乳化炸药再装药罐2内的流动性,同时搅拌轴11会带动弹簧伸缩杆12及刮料板13一起转动,且将弹簧伸缩杆12此时是被刮料板13压缩的,因此结合弹簧伸缩杆12的回弹力利于将刮料板13紧密的贴合在装药罐2内壁,从而便于通过刮料板13的转动而对装药罐2内壁进行刮扫,利于清理干净装药罐2内壁的炸药并排放干净。

31.如图2所示,所述装药罐2下端连通有排料管15,所述排料管15下端连通有电磁感应阀17,所述螺旋下料叶16均往下固定于所述搅拌轴11外围。

32.由于搅拌轴11会带动螺旋下料叶16在排料管15内转动,因此通过螺旋下料叶16的转动而带动装药罐2内的炸药不断往下进入到排料管15内,利于顺畅的将炸药通过排料管15排出,当电磁感应阀17打开时,利于顺畅的将炸药通过排料管15及电磁感应阀17排出装药罐2,以免排料管15堵塞,保证了排料管15排料装药时的顺畅性。

33.如图1、3、4、5所示,所述机架1内底端转动连接有阻尼转轴4,所述阻尼转轴4外围固定套接有承重板5,所述承重板5上端左右两侧均固定有控制所述电磁感应阀17关闭的重力感应开关7,所述重力感应开关7上端均相接有定位凹盒8,所述定位凹盒8内壁四周均开有收缩槽19,所述收缩槽19内均相接有回力弹簧21,所述回力弹簧21内端均相接有延伸出所述收缩槽19的梯形夹块20,所述承重板5下端设有限位启动组件,所述限位启动组件包括弹簧复位杆22、圆台卡块23及凹槽限位块6,所述弹簧复位杆22共设有两根且分别固定于所述承重板5下端左右两侧,所述圆台卡块23共设有两块且分别相接于两根所述弹簧复位杆22下端,所述凹槽限位块6固定于所述机架1内底端,所述圆台卡块23与所述凹槽限位块6的槽口相匹配,所述限位启动组件还包括金属接近开关24和金属接近板25。

34.通过将药瓶往下放入定位凹盒8内时,药瓶会沿着梯形夹块20的斜面往收缩槽19内推动梯形夹块20,梯形夹块20会压缩回力弹簧21,结合回力弹簧21的回弹力会带动梯形夹块20将药瓶矫正夹持在定位凹盒8内,以免药瓶在定位凹盒8内侧翻,当通过阻尼转轴4带动承重板5、重力感应开关7、定位凹盒8、弹簧复位杆22、圆台卡块23、及金属接近板25左右调转一百八十度后,同时凹槽限位块6会沿着圆台卡块23的斜面往上推动圆台卡块23,直到圆台卡块23对准凹槽限位块6的槽口时,结合弹簧复位杆22的回弹力会带动圆台卡块23往下插入至凹槽限位块6的槽口内,利于使左端的药瓶方便精准的位于电磁感应阀17下端,由于圆台卡块23不受外力推动的情况下难以移出凹槽限位块6的槽口,因此防止阻尼转轴4带动定位凹盒8及药瓶意外转动,利于减少操作失误。

35.如图3、4所示,所述承重板5上端左右两侧均固定有控制所述电磁感应阀17关闭的重力感应开关7,所述重力感应开关7上端均相接有定位凹盒8,所述金属接近开关24相接于所述凹槽限位块6槽口的内底端,所述金属接近板25共设有两块且分别镶嵌于两块所述圆

台卡块23下端。

36.当圆台卡块23下端插入凹槽限位块6内的槽口时,此时该圆台卡块23下端的金属接近板25会靠近金属接近开关24,金属接近开关24会启动,将金属接近开关24与电磁感应阀17信号连接,因此金属接近开关24会控制电磁感应阀17打开,当炸药从排料管15及电磁感应阀17内排出时,利于使左端的药瓶方便精准的位于排料管15及电磁感应阀17下端进行装药,直到药瓶内装满适当量的炸药后,将重力感应开关7与电磁感应阀17信号连接,药瓶及定位凹盒8的整体重量会下压启动该重力感应开关7,再结合重力感应开关7控制电磁感应阀17自动关闭,综上,往复转动承重板5且带动定位凹盒8左右调换位置,便于对下一个定位凹盒8内的药瓶进行装药,以此往复,无需人工反复手动启闭该电磁感应阀17,保证了操作便捷性,以免药瓶内装入炸药过多或过少的情况发生,保证了炸药的装药质量。

37.如图6所示,所述机架1内底端的左侧固定有电动缸18,所述电动缸18上端通过固定板与所述密封盖3外端固定。

38.当装药罐2内的炸药排放完毕,且需要清理搅拌排料组件时,启动电动缸18且带动密封盖3及搅拌排料组件上移,从而方便将密封盖3在装药罐2上方打开,再使搅拌排料组件往上移出装药罐2,利于方便的清理并收集搅拌排料组件上粘附的炸药,利于减少炸药的浪费。

39.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

40.上述实施例为本实用新型较佳的实现方案,除此之外,还包括其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。