1.本发明涉及一种用于工件运输的工件车,其具有沿纵向方向定向的引导单元、具有电供应和驱动马达的驱动单元以及具有两个能够相对于彼此移动的夹紧钳颊的工件夹持单元,涉及一种机床,其具有至少一个工件台、至少一个能够相对于工件台移动的工具单元以及至少两个能够沿纵向方向沿着机床的机器床身单独移动的工件车,以及涉及一种加工单元,其具有这种机床和工件提供装置。

背景技术:

2.从de 10 2017 012 077 a1已知一种这样的用于具有加工机器人的加工单元中的工件车。

技术实现要素:

3.本发明要解决的技术问题为,扩展工件车的使用可能性。

4.该技术问题借助独立权利要求的特征解决。为此,工件夹持单元的两个夹紧钳颊相对于彼此能够沿垂直于纵向方向并垂直于与纵向方向垂直定向的横向方向的高度方向移动。

5.所述工件车设计用于接收水平放置的板状或片状的工件。该工件例如由木头、铝、钢、塑料、复合材料等制成。工件位置使得既能使用加工机器人、又能使用工具门架加工工件。工件车能够用于具有机床的加工单元内,其例如具有两个彼此平行的工件轨道。在这种布置中,在工作空间内的工件提供可以在时间上在加工前一工件的期间进行。因此能够实现加工单元的高产率。

6.本发明的其他细节由从属权利要求和下文对示意性示出的实施形式的说明中得出。

附图说明

7.图1:具有加工机器人的机床;

8.图2:具有工具门架的机床;

9.图3:工件车;

10.图4:工件车的横截面;

11.图5:工件车的驱动单元;

12.图6:对接离合器的剖面;

13.图7:块状吸嘴组;

14.图8:块状吸嘴组的底视图;

15.图9:加工单元;

16.图10:耦联了块状吸嘴组的工件车;

17.图11:夹持了工件的工件车;

18.图12:夹持单元移回的工件车。

具体实施方式

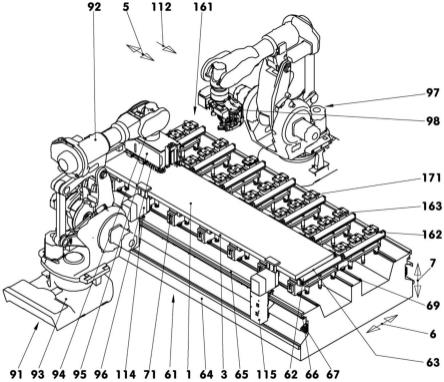

19.图1示出了具有两个彼此并排、彼此平行的工件轨道(62、162)以及两个加工机器人(91、97)的机床(61)。机床(61)也可构造为仅具有单个工件轨道(62;162)。所示的机床(61)具有机器床身(64),在其两个沿纵向方向(5)定向的纵向侧上各延伸有一个工件车导轨(65)、一个齿条(66)和一个能量和信号导体轨(67)。例如,各一个工件车导轨(65)、一个齿条(66)和一个能量和信号导体轨(67)对应于一个工件轨道(62;162)。沿着每个工件车导轨(65),工件车(114-117)能够沿纵向方向(5)移动。这些工件车(114-117)在图1的视图中保持板状的工件(1;2),例如木板。

20.机床(61)针对每个工件轨道(62;162)包括一个工件台(63;163)。各个工件台(62;162)具有至少一个块状吸嘴组(71;171),其沿横向方向(6)定向。在该实施例中,机床(61)针对每个工件台(63;163)具有七个块状吸嘴组(71;171)。这些块状吸嘴组中的每个(71;171)分别能够沿机床(61)的纵向方向(5)移动。

21.在机器床身(64)的每个纵向侧上,在该实施例中布置有加工机器人(91;97)。这些加工机器人(91;97)分别能够围绕沿高度方向(7)定向的枢转轴线枢转。此外,各个加工机器人(91;97)具有枢转臂(92),其构造为能够相对于基座(93)围绕水平轴线枢转。此外,各个加工机器人(91;97)具有枢转头(94),其能够相对于枢转臂(92)旋转。每个加工机器人(91;97)可以额外地能够相对于机器床身(64)沿纵向方向(5)和/或沿横向方向(6)移动。这两个加工机器人(91;97)构造为使每个加工机器人(91;97)可以加工两个工件轨道(62;162)上的工件(1;2)。

22.在该视图中,沿传送方向(112)位于右侧的加工机器人(91)具有用于切削加工任务的工具单元(95)、例如用于铣和/或钻加工。该工具单元(95)例如包括至少两个钻工具(96)。

23.在该实施例中,第二加工机器人(97)作为工具单元(98)承载涂胶设备(98)。借助该涂胶设备(98)能够例如进行借助接合工艺的工件(1;2)覆层。

24.在图2中示出了机床(61)的变体。具有工件台(63;163)和工件车(114-117)的机器床身(64)如结合第一实施例所述那样构造。然而,该机床(61)不具有加工机器人(91、97),而是具有沿纵向方向(5)能够移动的工具门架(101)。工具门架(101)沿着布置在机器床身(64)上的工具门架导轨(68)引导。工具门架(101)跨越工件车(114-117),从而工件车(114-117)在工具门架(101)内部移动。

25.该工具门架(101)具有u形构造的门架载体(102)。在门架载体(102)的自由末端上例如布置球循环套(103),其包围工具门架导轨(68)。门架载体(102)的位于上部的中央杆(104)承载工具单元(105-107)。为此,中央杆(104)具有沿横向方向(6)延伸的支承和引导轨道(108)。支承和引导轨道(108)布置在中央杆(104)的两个指向纵向方向(5)的端面上。每个所示的工具单元(105-107)借助十字滑块(109)支承在该支承和引导轨道(108)上。各个工具单元(105;106;107)因此能够沿横向方向(6)以及沿垂直于传送平面定向的高度方向(7)移动。每个工具单元(105;106;107)可以额外地能够相对于工具门架(101)沿纵向方向(5)移动地构造。所有工具单元(105-107)可以加工两个工件轨道(62;162)上的工件(1;

2)。

26.在该实施例中示出的工具单元(105-107)例如是5轴头(105)、钻设备(106)和涂胶设备(107)。

27.此外,在工件门架(101)上还布置有棱边涂胶器(99)。借助其能够为工件(1;2)的棱边覆层。

28.在图3至图6中示出了工件车(114;115;116;117),参见图9。例如所有工件车(114;115;116;117)构造为一致的。在该实施例中,两个所示的工件车(114、115)对应于第一工件轨道(62),并且两个另外的工件车(116、117)对应于第二工件轨道(162)。也可使用比所示数量的工件车(114-117)更多或更少的工件车。

29.参见图3和图4,各个工件车(114;115;116;117)具有引导单元(121)、驱动单元(123)、电流和信号传递组(131)和工件夹持单元(141)。所述单元(121、123、131、141)集成在两件式的壳体(118、146)内。在该壳体(118、146)的外侧上,在该实施例中布置有对接离合器(156)。

30.引导单元(121)包括球循环套(122),其在工件车(114;115;116;117)已安装的情况下沿竖直方向和侧向滚动支承地包围机床(61)的工件车导轨(65)。引导单元(121)在高度方向(7)上例如接近居中地布置。

31.参见图5,驱动单元(123)具有凸缘载体(124),其承载驱动马达(125)和由其驱动的驱动轮(126)。驱动马达(125)例如为伺服马达(125),其例如通过电流和信号传递组(131)独立地操控。驱动轮(126)例如通过多级的滚动传动器与驱动马达(125)耦联。在凸缘载体(124)中,驱动轮(126)的轴(127)滚动支承。在所示实施例中,驱动轮(126)构造为斜齿的。在工件车(114-117)运行时,驱动轮(126)与机床(61)的齿条(66)啮合。

32.在凸缘载体(124)内,润滑轮(128)与驱动轮(126)间隔地可旋转地支承。润滑轮(128)同样构造为斜齿的并且在运行中与齿条(66)啮合。例如,润滑轮(128)构造为毛毡轮。润滑轮(128)可以具有不同于驱动轮(126)的直径。例如,润滑轮(128)的齿面通过支承在凸缘载体(124)内的润滑轮轴(129)以润滑剂、例如来自润滑设备的油浸润。该润滑剂在滚动时传递至齿条(66)。也可考虑齿条润滑装置的其他构造。

33.电流和信号传递组(131)在该实施例中具有两个触点组(132),其分别具有七个彼此叠置的接触元件(133)。所有接触元件(133)构造为同类的并例如通过平行四边形引导件(134)保持。它们在背离壳体(118)的方向上弹簧加载。在运行中,接触元件(133)贴靠在机器床身(64)的能量和信号导体轨(67)上。电流和信号传递组(131)例如传输不同的电压、控制信号和数据。在此,各个接触元件(133)的传递可以构造为是单向的或者双向的。从工件车(114;115;116;117)开始,例如将例如持续的位置信号传递至能量和信号导体轨(67)。在必要时,控制和数据信号也可无线地在例如中央控制装置与工件车(114-117)之间传递。

34.工件夹持单元(141)布置在引导单元(121)上方。其包括具有两个能够彼此移动的夹紧钳颊(143、144)的、例如电动操纵的平行夹持设备(142)和横向调节设备(152)。平行夹持设备(142)的打开和关闭方向沿高度方向(7)定向。在该实施例中,整个工件夹持单元(141)沿高度方向(7)相对于引导单元(121)浮动地支承。为此,使用例如两个引导销(145),其相对于下部壳体(118)引导工件车(114;115;116;117)的上部壳体(146)、包括工件夹持单元(141)。在图4的视图中,工件夹持单元(141)位于最下方的位置。例如,上部壳体(146)

放置在下部壳体(118)上。也可考虑该浮动支承的其他设计方案。例如工件夹持单元(141)可以支承在浮动支座上。也可考虑使用工件夹持单元(141)相对于引导单元(121)的主动高度调节,例如借助螺纹芯轴或者升降缸。

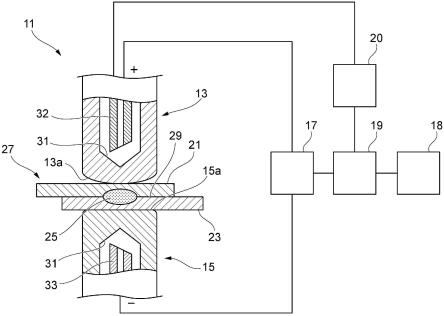

35.下部夹紧钳颊(143)在该实施例中在高度方向(7)上相对于上部壳体(146)刚性地布置。上部夹紧钳颊(144)能够相对于其移动。为了操纵平行夹持设备(142),夹紧马达(147)通过滚动传动器(148)驱动螺纹芯轴(149),其沿着两个支撑柱(151)移动上部夹紧钳颊(144)。

36.但也可考虑两个夹紧钳颊(143、144)相对于工件车(114;115;116;117)的壳体(118、146)移动。它们能够均匀地或者非对称地调节。在非对称的构造中,例如下部夹紧钳颊(143)可以具有小于上部夹紧钳颊(144)的行程。两个夹紧钳颊(143、144)也可单独驱动。

37.此外,平行夹持设备(142)能够借助于横向调节设备(152)沿横向方向(6)相对于上部壳体(146)调节。横向调节设备(152)包括调节马达(153),其通过皮带传动器(154)驱动调节芯轴(155)。在此未示出的引导缸稳定该横向调节设备(152)。

38.在正常运行位置,横向调节设备(152)移出。然而,为了工件(1、2)的各个加工工序,例如为了加工纵向棱边(3),可以将横向调节设备(152)移动至移入的预备位置。在横向调节设备(152)移入时,平行夹持设备(142)沿横向方向(6)向背离工件(1;2)的方向移动。

39.在该实施例中,对接离合器(156)固定在上部壳体(146)的外侧上。但也可考虑对接离合器(156)固定在下部壳体(118)上。例如那么其相对于引导元件(121)刚性地布置。在此,对接离合器(156)可以例如借助托架固定在下部壳体(118)上。

40.图6示出了对接离合器(156)简化的剖视图。对接离合器(156)具有对接壳体(157),其中支承有能够沿横向方向(6)移动的挺杆(158)。挺杆(158)承载插头(159),该插头能够与挺杆(158)一同移动。插头(159)例如构造为角度插头(159)。插头(159)的输出端指向挺杆(158)的行程方向。插头(159)可以用于传递电能、数据和/或介质,例如用于气动功能的压力空气。在对接离合器(156)上,在该实施例中能够耦接机床(61)的块状吸嘴组(71;171)。

41.在图7中示出了块状吸嘴组(71;171)的等轴图。图8示出了另外的工件轨道(162;62)的与其镜像对称构造的块状吸嘴组(171;71)的底视图。所有块状吸嘴组(71;171)例如构造为同类的。各个块状吸嘴组(71;171)具有带有两个引导件组(73)的用于沿着机器床身(64)的块状吸嘴导轨(69)的导向的支承杆(72)。各个引导件组(73)具有两个沿纵向方向(5)彼此间隔的引导套(74),在其之间放置能够液压或气动松脱的夹紧设备(75)。该例如弹簧加载地关闭的夹紧设备(75)沿纵向方向(5)相对于机器床身(64)固定块状吸嘴组(71;171)的位置。

42.支承杆(72)在横向方向(6)上定向。其例如承载三个彼此并排放置的抽吸元件(76)。这些抽吸元件具有带有四个吸盘(78)的接近矩形的抽吸面(77)。抽吸元件(76)在该实施例中构造为能够分别在高度上调节的。但是它们也可以刚性地构造。每个抽吸元件(76)和/或每个吸盘(78)能够分别以负压操控。

43.在支承杆(72)上布置支撑设备(81)。该支撑设备(81)具有升降设备(82),其具有中央升降缸(83)和两个引导缸(84)。升降设备(82)承载横向放置的支撑辊(85)。支撑辊(85)例如能旋转地支承在u形的支撑载体(86)内。也可考虑各个支撑辊(85)的刚性布置。升

降设备(82)构造为,使得平行于传送平面的、与支撑辊(85)的位于上部的包络线相切的支撑平面能够从位于抽吸面(77)下方的预备位置调节至位于抽吸面(77)上方的支撑位置。

44.在支承杆(72)的端面上布置支承杆离合器(79)。其例如与工件车(114-117)的对接离合器(156)互补地构造。支承杆离合器(79)具有用于容纳挺杆(158)的挺杆容纳部(88)和用于与对接离合器(156)的插头(159)耦联的插座(89)。

45.图9示出了具有图1所示的机床(61)以及位于其上游的工件提供装置(21)的加工单元(10)。加工单元(10)也可具有图2所示的机床(61)。

46.在加工单元(10)中,两个工件轨道(62、162)在工件提供装置(21)中延续。工件提供装置(21)为此具有多个支承辊(27)。它们布置在两个彼此并排的支承辊轨道(25、26)中。在侧向在工件提供装置(21)的床身(24)上布置工件车导轨(28)、电和信号导体轨(29)以及齿条(23),它们与机床(61)的相应部件(65、66、67)对准。工件车(114-117)因此可以从工件提供装置(21)移动至机床(61)并返回。

47.在支承辊轨道(25、26)下方布置横移设备(41)。横移设备(41)在该实施例中具有高度能调节的耙(42),其齿(46)在所示视图中伸出支承辊轨道(25、26)。耙(42)沿纵向方向(5)定向并且构造为能够沿横向方向(6)移动的。因此,放置在工件提供装置(21)内的工件(1;2)可以借助横移设备(41)向工件车(114、115;116、117)移动。在加工单元(10)内手动定向工件(1;2)的情况下可以省却横移设备(41)。

48.在工件提供装置(21)与机床(61)之间的接口处针对每个工件轨道(62;162)设置止挡设备(52;53)。每个止挡设备(52;53)例如具有两个能下降的止挡栓(55;56)。各个止挡设备(52;53)还用于工件(1;2)的位置确定以及工件(1;2)的释放以运输至机床(61)。

49.加工单元(10)可以是具有多个加工站的链式生产的一部分。在此,例如多个工件车(114-117)循环。所有工件车(114-117)例如构造为同类的。例如各个自行驶的工件车(114-117)在经过所有加工站之后沿着输出点处的返回轨道移动回工件提供装置(21)内。每个工件轨道(62;162)的工件车(114;115;116;117)的数量例如至少为该工件轨道(62;162)的加工站数量的三倍。因此,例如在每个加工单元(10)处存在每个工件轨道(62;162)结构相同的两个保持一个工件(1;2)的工件车(114、115;116、117)以及至少一个空余的工件车(114;115;116;117)。

50.在工件(1;2)定向时,首先两个工件车(114、115;116、117)例如处于工件提供装置(21)内沿纵向方向(5)的任意位置处。在工件(1;2)推向工件车(114、115;116、117)之后,两个工件车(114、115;116、117)的工件夹持单元(141)关闭。在此,例如相应的工件夹持单元(141)在高度方向(7)上匹配于工件(1;2),使得下部夹紧钳颊(143)位于支承辊(27)的上部相切平面内。在此,待加工的工件(1;2)例如沿横向方向(6)被定向并定位。接着,工件车(114、115;116、117)将工件(1;2)沿从工件提供装置(21)指向机床(61)的传送方向(112)移动,直至工件(1;2)贴靠在相应工件轨道(62;162)的止挡设备(52;53)上。从工件车(114、115;116、117)的当前位置例如得知工件(1;2)相对于工件车(114、115;116、117)的位置。例如基于工件(1;2)相对于两个工件车(114、115;116、117)(工件车在床身(24)上的绝对位置已知)的位置,控制装置获得关于工件(1;2)位置的冗余信息。例如首要处理沿传送方向(112)位于前方的工件车(115)的信号。

51.在工件运输时,两个工件车(114、115;116、117)例如借助电波彼此耦联,从而它们

均匀地移动工件(1;2)。这例如以主从控制的形式实现。但是也可考虑解耦其中一个工件车(114;115;116;117)的驱动单元(123)。在这种情况下,例如仅一个工件车(114;115;116;117)受驱动以传送工件(1;2)。

52.在工件(1;2)定向以及获取工件位置期间,在机床(61)内针对工件准备工件台(63;163)。例如首先调整块状吸嘴组(71;171)的位置。为此,例如首先将一个工件车(114;115;116;117)移动到待定位的块状吸嘴组(71;171)旁边。对接离合器(156)对准支承杆离合器(79)。具有插头(159)的挺杆(158)从对接壳体(157)沿横向方向(6)向支承杆(72)的方向移出。挺杆(158)沉入挺杆容纳部(88)中并且在此相对于块状吸嘴组(71;171)定心工件车(114;115;116;117)的位置。在此,在必要时可以相对于待耦联的工件车(114;115;116;117)沿纵向方向(5)调节块状吸嘴组(71;171)的位置。同时,插头(159)与块状吸嘴组(71;171)的插座(89)耦联,从而在工件车(114;115;116;117)与相应的块状吸嘴组(71;171)之间建立电连接和/或信号连接。

53.图10示出了耦联了块状吸嘴组(71;171)的工件车(114;115;116;117)。视图方向例如沿传送方向(112)定向。例如在耦联了工件车(114;115;116;117)的情况下,块状吸嘴组(71;171)的夹紧设备(75)松脱块状吸嘴导轨(69)。工件车(114;115;116;117)将相应的块状吸嘴组(71;171)沿纵向方向(5)移动至规定的、针对工件的位置。该位置选择为使得在随后的工件加工中防止工件台(63;163)的元件损伤。一旦块状吸嘴组(71;171)达到该位置,则激活块状吸嘴组(71;171)的夹紧设备(75)。

54.工件车(114;115;116;117)与块状吸嘴组(71;171)之间的耦联也可构造为其他方式。因此,例如在耦联状态下可以在两侧包围支承杆(72)的推动凸缘。也可考虑其他力配合和/或形状配合的耦联。

55.在定位各个块状吸嘴组(71;171)之后可以将工件车(114;115;116;117)从该块状吸嘴组(71;171)解耦。为此,挺杆(158)连同插头(159)沿横向方向(6)向背离块状吸嘴组(71;171)的方向移动。工件车(114;115;116;117)从块状吸嘴组(71;171)分离。现在,其可以用于调整另一块状吸嘴组(71;171)或者从机床(61)的工作区域(161)移出。各个块状吸嘴组(71;171)的位置存储在机床(61)的控制装置内。

56.在每个单个的块状吸嘴组(71;171)中,所有位于为工件(1;2)规定的加工区域内的抽吸元件(76)下沉。在图10至图12的视图中,例如左侧抽吸元件(76)的抽吸面(77)低于右侧抽吸元件(76)的抽吸面(77)。也抬升例如在加工前一工件(2;1)时下沉的抽吸元件(76)。该下沉可以在耦联了工件车(114;115;116;117)的情况下或者在工件车(114;115;116;117)解耦的情况下进行。在耦联了工件车(114;115;116;117)的情况下下沉抽吸元件(76)时,该下沉可以借助通过工件车(114;115;116;117)传递的控制信号进行。

57.根据机床(61)的结构,工件车(114;115;116;117)可以移动以用于定位块状吸嘴组(71;171)和/或用于工件台(63;163)的一侧或两侧的工件运输。在两侧的布置中,例如所有工件车(114;115;116;117)的驱动单元(123)彼此同步。在此,它们例如跟随引导的工件车(114;115;116;117)。

58.在调整一个工件轨道(62;162)的块状吸嘴组(71;171)之后,操纵该工件轨道(62;162)的止挡设备(52;53)。例如所属的止挡栓(55;56)下降。工件车(114、115;116、117)沿传送方向(112)移动待加工的工件(1;2),直至其沿纵向方向(5)在机床(61)的工作区域(161)

内位于计划位置。

59.现在,例如借助真空泵为抽吸元件(76)加载负压。在此,例如也可为支撑辊(85)的升降设备(82)加载负压。支撑辊(85)下降并且工件(1;2)被拉到未下降的抽吸元件(76)上,参见图11。也可考虑单独地操控支撑辊(85)的升降设备(82)。在借助抽吸元件(76)抽吸工件(1;2)时,工件车(114、115;116、117)的工件夹持单元(141)保持关闭。它们在抽吸元件(76)抽吸期间例如借助浮动支承相对于引导单元(121)下降。在将工件(1;2)固定到工件台(63;163)上之后,工件(1;2)也沿高度方向(7)定位。

60.在工件(1;2)到达其在工件台(63;163)上的工作位置之后,开始借助工具单元(95;98;99;105;106;107)进行加工。为了加工工件(1;2),例如使用机床(61)的所有工具单元(95;98;99;105;106;107)。根据执行的加工工序,工件车(114;115;116;117)的工件夹持单元(141)可以保持关闭或打开。如果执行工件(1;2)的纵向棱边(3)的加工,则例如工件夹持单元(141)借助横向调节设备(152)从可能的碰撞区域移出。

61.在图12中示出了工件车(114;115;116;117)相对于工件(1;2)用于加工外部的纵向棱边(3)的位置。工件夹持单元(141)打开。横向调节设备(152)将工件夹持单元(141)相对于外部的抽吸元件(76)沿横向方向(6)移动至例如指状铣刀可以沉入存在的中间空间内的程度。在棱边加工结束后,工件车(114;115;116;117)可以将工件(1;2)再次夹持。在此,工件夹持单元(141)可以夹持工件(1;2)的与之前相同的部位或者另一部位。例如工件车(114;115;116;117)为此可以沿纵向方向(5)移动。

62.在工件(1;2)的加工结束后,在工件夹持单元(141)关闭的情况下将抽吸元件(76)内的压力提升至环境压力。例如同时激活升降设备(82)并抬升支撑辊(85)。例如在此工件夹持单元(141)相对于引导单元(121)沿着引导销(145)升高。现在,可以借助工件车(114、115;116、117)将加工后的工件(1;2)从机床(61)的工作区域(161)传送出。

63.在加工第一工件(1;2)期间,可以提供待加工的第二工件(2;1)。为此,将该第二工件(2;1)在第二工件轨道(162;62)上定向。例如,调整第二工件台(163;63)的块状吸嘴组(171;71)并将第二工件(2;1)运输至工作区域(161),如前所述。接着,第二工件(2;1)在第一工件(1;2)加工结束时已经在第二工件台(163;63)上准备好。因此各个工件(1;2)所需的准备时间不算入一组工件(1;2)的流程时间。机床(61)因此可以获得高产率。

64.也可考虑各个实施例的组合。

65.附图标记说明

[0066]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工件

[0067]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工件

[0068]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

纵向棱边

[0069]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

纵向方向

[0070]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

横向方向

[0071]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高度方向

[0072]

10

ꢀꢀꢀꢀꢀꢀꢀꢀ

加工单元

[0073]

21

ꢀꢀꢀꢀꢀꢀꢀꢀ

工件提供装置

[0074]

23

ꢀꢀꢀꢀꢀꢀꢀꢀ

齿条

[0075]

24

ꢀꢀꢀꢀꢀꢀꢀꢀ

床身

[0076]

25

ꢀꢀꢀꢀꢀꢀꢀꢀ

支承辊轨道

[0077]

26

ꢀꢀꢀꢀꢀꢀꢀꢀ

支承辊轨道

[0078]

27

ꢀꢀꢀꢀꢀꢀꢀꢀ

支承辊

[0079]

28

ꢀꢀꢀꢀꢀꢀꢀꢀ

工件车导轨

[0080]

29

ꢀꢀꢀꢀꢀꢀꢀꢀ

电和信号导体轨

[0081]

41

ꢀꢀꢀꢀꢀꢀꢀꢀ

横移设备

[0082]

42

ꢀꢀꢀꢀꢀꢀꢀꢀ

耙

[0083]

46

ꢀꢀꢀꢀꢀꢀꢀꢀ

齿

[0084]

52

ꢀꢀꢀꢀꢀꢀꢀꢀ

止挡设备

[0085]

53

ꢀꢀꢀꢀꢀꢀꢀꢀ

止挡设备

[0086]

55

ꢀꢀꢀꢀꢀꢀꢀꢀ

止挡栓

[0087]

56

ꢀꢀꢀꢀꢀꢀꢀꢀ

止挡栓

[0088]

61

ꢀꢀꢀꢀꢀꢀꢀꢀ

机床

[0089]

62

ꢀꢀꢀꢀꢀꢀꢀꢀ

工件轨道

[0090]

63

ꢀꢀꢀꢀꢀꢀꢀꢀ

工件台

[0091]

64

ꢀꢀꢀꢀꢀꢀꢀꢀ

机器床身

[0092]

65

ꢀꢀꢀꢀꢀꢀꢀꢀ

工件车导轨

[0093]

66

ꢀꢀꢀꢀꢀꢀꢀꢀ

齿条

[0094]

67

ꢀꢀꢀꢀꢀꢀꢀꢀ

能量和信号导体轨

[0095]

68

ꢀꢀꢀꢀꢀꢀꢀꢀ

工具门架导轨

[0096]

69

ꢀꢀꢀꢀꢀꢀꢀꢀ

块状吸嘴导轨

[0097]

71

ꢀꢀꢀꢀꢀꢀꢀꢀ

块状吸嘴组

[0098]

72

ꢀꢀꢀꢀꢀꢀꢀꢀ

支承杆

[0099]

73

ꢀꢀꢀꢀꢀꢀꢀꢀ

引导件组

[0100]

74

ꢀꢀꢀꢀꢀꢀꢀꢀ

引导套

[0101]

75

ꢀꢀꢀꢀꢀꢀꢀꢀ

夹紧设备

[0102]

76

ꢀꢀꢀꢀꢀꢀꢀꢀ

抽吸元件

[0103]

77

ꢀꢀꢀꢀꢀꢀꢀꢀ

抽吸面

[0104]

78

ꢀꢀꢀꢀꢀꢀꢀꢀ

吸盘

[0105]

79

ꢀꢀꢀꢀꢀꢀꢀꢀ

支承杆离合器

[0106]

81

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑设备

[0107]

82

ꢀꢀꢀꢀꢀꢀꢀꢀ

升降设备

[0108]

83

ꢀꢀꢀꢀꢀꢀꢀꢀ

升降缸

[0109]

84

ꢀꢀꢀꢀꢀꢀꢀꢀ

引导缸

[0110]

85

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑辊

[0111]

86

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑载体

[0112]

88

ꢀꢀꢀꢀꢀꢀꢀꢀ

挺杆容纳部

[0113]

89

ꢀꢀꢀꢀꢀꢀꢀꢀ

插座

[0114]

91

ꢀꢀꢀꢀꢀꢀꢀꢀ

加工机器人

[0115]

92

ꢀꢀꢀꢀꢀꢀꢀꢀ

枢转臂

[0116]

93

ꢀꢀꢀꢀꢀꢀꢀꢀ

基座

[0117]

94

ꢀꢀꢀꢀꢀꢀꢀꢀ

枢转头

[0118]

95

ꢀꢀꢀꢀꢀꢀꢀꢀ

工具单元、钻和铣设备

[0119]

96

ꢀꢀꢀꢀꢀꢀꢀꢀ

钻工具

[0120]

97

ꢀꢀꢀꢀꢀꢀꢀꢀ

加工机器人

[0121]

98

ꢀꢀꢀꢀꢀꢀꢀꢀ

工具单元、涂胶设备

[0122]

99

ꢀꢀꢀꢀꢀꢀꢀꢀ

棱边涂胶器

[0123]

101

ꢀꢀꢀꢀꢀꢀꢀ

工具门架

[0124]

102

ꢀꢀꢀꢀꢀꢀꢀ

门架载体

[0125]

103

ꢀꢀꢀꢀꢀꢀꢀ

球循环套

[0126]

104

ꢀꢀꢀꢀꢀꢀꢀ

中央杆

[0127]

105

ꢀꢀꢀꢀꢀꢀꢀ

工具单元、5轴头

[0128]

106

ꢀꢀꢀꢀꢀꢀꢀ

工具单元、钻设备

[0129]

107

ꢀꢀꢀꢀꢀꢀꢀ

工具单元、涂胶设备

[0130]

108

ꢀꢀꢀꢀꢀꢀꢀ

支承和引导轨道

[0131]

109

ꢀꢀꢀꢀꢀꢀꢀ

十字滑块

[0132]

112

ꢀꢀꢀꢀꢀꢀꢀ

传送方向

[0133]

114

ꢀꢀꢀꢀꢀꢀꢀ

工件车

[0134]

115

ꢀꢀꢀꢀꢀꢀꢀ

工件车

[0135]

116

ꢀꢀꢀꢀꢀꢀꢀ

工件车

[0136]

117

ꢀꢀꢀꢀꢀꢀꢀ

工件车

[0137]

118

ꢀꢀꢀꢀꢀꢀꢀ

壳体

[0138]

121

ꢀꢀꢀꢀꢀꢀꢀ

引导单元

[0139]

122

ꢀꢀꢀꢀꢀꢀꢀ

球循环套

[0140]

123

ꢀꢀꢀꢀꢀꢀꢀ

驱动单元

[0141]

124

ꢀꢀꢀꢀꢀꢀꢀ

凸缘载体

[0142]

125

ꢀꢀꢀꢀꢀꢀꢀ

驱动马达、伺服马达

[0143]

126

ꢀꢀꢀꢀꢀꢀꢀ

驱动轮

[0144]

127

ꢀꢀꢀꢀꢀꢀꢀ

轴

[0145]

128

ꢀꢀꢀꢀꢀꢀꢀ

润滑轮

[0146]

129

ꢀꢀꢀꢀꢀꢀꢀ

润滑轮轴

[0147]

131

ꢀꢀꢀꢀꢀꢀꢀ

电流和信号传递组

[0148]

132

ꢀꢀꢀꢀꢀꢀꢀ

触点组

[0149]

133

ꢀꢀꢀꢀꢀꢀꢀ

接触元件

[0150]

134

ꢀꢀꢀꢀꢀꢀꢀ

平行四边形引导件

[0151]

141

ꢀꢀꢀꢀꢀꢀꢀ

夹持单元、工件夹持单元

[0152]

142

ꢀꢀꢀꢀꢀꢀꢀ

平行夹持设备

[0153]

143

ꢀꢀꢀꢀꢀꢀꢀ

夹紧钳颊、下部的

[0154]

144

ꢀꢀꢀꢀꢀꢀꢀ

夹紧钳颊、上部的

[0155]

145

ꢀꢀꢀꢀꢀꢀꢀ

引导销

[0156]

146

ꢀꢀꢀꢀꢀꢀꢀ

壳体、上部的

[0157]

147

ꢀꢀꢀꢀꢀꢀꢀ

夹紧马达

[0158]

148

ꢀꢀꢀꢀꢀꢀꢀ

滚动传动器

[0159]

149

ꢀꢀꢀꢀꢀꢀꢀ

螺纹芯轴

[0160]

151

ꢀꢀꢀꢀꢀꢀꢀ

支撑柱

[0161]

152

ꢀꢀꢀꢀꢀꢀꢀ

横向调节设备

[0162]

153

ꢀꢀꢀꢀꢀꢀꢀ

调节马达

[0163]

154

ꢀꢀꢀꢀꢀꢀꢀ

皮带传动器

[0164]

155

ꢀꢀꢀꢀꢀꢀꢀ

调节芯轴

[0165]

156

ꢀꢀꢀꢀꢀꢀꢀ

对接离合器

[0166]

157

ꢀꢀꢀꢀꢀꢀꢀ

对接壳体

[0167]

158

ꢀꢀꢀꢀꢀꢀꢀ

挺杆

[0168]

159

ꢀꢀꢀꢀꢀꢀꢀ

插头

[0169]

161

ꢀꢀꢀꢀꢀꢀꢀ

工作区域

[0170]

162

ꢀꢀꢀꢀꢀꢀꢀ

工件轨道

[0171]

163

ꢀꢀꢀꢀꢀꢀꢀ

工件台

[0172]

171

ꢀꢀꢀꢀꢀꢀꢀ

块状吸嘴组。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。