用于冷轧铝制产品的工艺及相关的冷轧设施

发明领域

1.本发明涉及一种专门设计用于轧制由铝或铝合金制成的产品(特别是带材)的冷轧工艺以及相关的冷轧设施。

背景技术:

2.摩擦是金属制品塑性变形工艺中的关键因素之一。润滑在金属表面的最终方面起着重要的作用,特别是在冷加工中:特别是在由铝或其合金制成的冷轧产品(诸如例如带材)的情况下。

3.目前,在工业铝冷轧机中广泛使用的润滑剂是煤油,其避免在轧制带材的表面上留下可能影响其表面质量的痕迹。另一方面,管理煤油是具有挑战性和危险性的,首先是由于火灾风险和操作人员的健康。煤油也必须过滤,以分离铝粉和源于轧制工艺的碎片,而过滤是困难和昂贵的。

4.因此,煤油的缺点主要包括:

5.‑

火灾的重大风险以及相关的社会、保险费用和中断生产的费用;

6.‑

去除塑性变形生成的热量的能力降低;

7.‑

内在毒性(考虑到它是石油副产品);

8.‑

在轧制机架外同样对其进行复杂的管理(其将被运输、过滤和蒸馏)。

9.更详细地说,煤油的使用意味着:

10.‑

使用昂贵的co2防火系统,这意味着为了操作人员的安全,从工作区域清除co2;

11.‑

要求靠近机器的操作人员始终携带氧气瓶,因为如果发生火灾,co2系统就使机器周围的空气饱和。

12.‑

存在对人类健康和环境有负面影响的蒸汽和气溶胶;

13.‑

润滑剂本身的高成本,考虑到如今煤油的成本超过每升1€,并且平均一个轧机每年消耗大约几十万升的煤油量。

14.在这种情况下,重新思考和重新设计由铝制成的冷轧产品的技术变得至关重要,以便获得一种尊重环境和控制成本的安全技术。

15.此外,在冷轧铝带的工艺中,并不总是能够确保轧制区段(rolling compartment)中润滑剂薄膜(几百毫米)的完整性,其用于防止因工作辊和材料之间的直接接触而产生表面缺陷。这些工艺中的一种和相关设施在jph07132314a中有描述,并且分别对应于权利要求1和5的前序部分。

16.因此,认为需要发明一种创新的工艺和相关设施,以克服上述缺点。

17.发明概述

18.本发明的第一个目的是提供一种由铝或其合金制成的产品(特别是带材)的轧制工艺,该工艺允许更有效的润滑,具有增强的去除由塑性变形产生的热量的能力,提高了工作环境的安全性,并且也简化了轧制操作之后对润滑剂的管理。

19.本发明的另一个目的是提供一种用于轧制由铝或其合金制成的产品的工艺,该工

艺总是确保轧制区段中润滑剂薄膜的完整性,从而避免工作辊和铝制产品之间的直接接触。

20.本发明的另一个目的是提供一种相关的轧制设施,其允许更有效地轧制由铝或其合金制成的产品。

21.因此,本发明旨在通过提供一种冷轧由铝或其合金制成的产品的工艺来实现上述目的中的至少一个,该产品穿过至少一个轧制机架,其中,通过多个第一施加装置将润滑剂施加到靠近所述至少一个轧制机架的产品,所述润滑剂包括油和水的乳化液,并且其中

22.δv=v

s

‑

v

r

是轧制产品的进给速度v

s

和所述至少一个轧制机架的工作辊的圆周速度v

r

之间的差值,进给速度v

s

在至少一个轧制机架的输出处被测量,圆周速度v

r

在轧制操作期间被测量,

23.并且δv0=v

s0

‑

v

r0

是所述差值的设计值,

24.每当不满足关系[(δv*v

r0

)/(v

r

*δv0)]

–

1<l,其中l等于0.0005和0.002之间的值时,从产品进给方向考虑,在所述至少一个轧制机架的上游,通过多个第二施加装置,仅向铝制产品施加油,直到再次满足所述关系。

[0025]

本发明的第二方面包括一种用于轧制由铝或其合金制成的产品的设施,该设施适于执行前述轧制工艺,并且包括:

[0026]

‑

至少一个轧制机架;

[0027]

‑

多个第一施加装置,其布置成靠近所述至少一个轧制机架,并适于将油和水的乳化液施加到产品上;

[0028]

并且其中,提供了:

[0029]

‑

第一传感器,其用于检测第一数据,所述第一数据是轧制产品离开至少一个轧制机架的进给速度v

s

的值;

[0030]

‑

第二传感器,其用于检测第二数据,所述第二数据是所述至少一个轧制机架的工作辊的圆周速度v

r

的值;

[0031]

‑

多个第二施加装置,其布置成靠近所述至少一个轧制机架,并且适于仅将油注射到产品上;

[0032]

‑

控制系统,其适于:

[0033]

‑

接收所述第一数据和所述第二数据,

[0034]

‑

计算差值δv=v

s

‑

v

r

,

[0035]

‑

验证是否满足关系[(δv*v

r0

)/(v

r

*δv0)]

–

1<l,δv0=v

s0

‑

v

r0

是所述差值的设计值,并且l等于0.0005和0.002之间的值,

[0036]

‑

以及如果不满足所述关系,则启动所述多个第二施加装置。

[0037]

本发明的解决方案有利地具有显著的优点,同时完全避免了火灾风险,并大大降低了管理润滑剂的复杂性。水基乳化液的移除热量的能力是煤油的两倍多,因此,在生产率相同的情况下,所需的流速更低。

[0038]

本发明的解决方案的其他优点包括:

[0039]

‑

使用更便宜的润滑剂;

[0040]

‑

使用与传统技术相比具有更大润滑能力的水基乳化液,随后改进轧制工艺和轧制铝制产品的质量;

[0041]

‑

消除铝件上的表面痕迹,该表面痕迹是轧制工艺之后出现的质量问题,这在铝制产品(如带材)的生产中是众所周知的;

[0042]

‑

提高冷却能力,允许以更高的速度进行轧制操作,从而提高轧机的生产率;

[0043]

‑

提高轧机的生产率,同时消除火灾风险(平均每年两次火灾);

[0044]

‑

不需要昂贵的co2防火系统;

[0045]

‑

轧机运行不需要烟气蒸馏设备;

[0046]

‑

提高设施布局的紧凑性。

[0047]

同样考虑到与保险、维护有关的费用减少,以及由于消除了火灾风险而提高的使用系数,与使用煤油相比,估计可以减少10%的运营费用。

[0048]

此外,这种基于水基乳化液的技术可以在现有的操作设施中实施,只需进行最小程度的修改,该修改仅涉及更换排烟系统中的过滤单元,绕过蒸馏器,并根据需要改进产品干燥系统。设施的其余部分可以保持不变。

[0049]

本发明有利地包括闭环控制系统,该闭环控制系统通过测量向前滑移,即在至少一个轧制机架的输出处测量的轧制带材的速度和在轧制过程中测量的工作辊的圆周速度之间的差值,来确定是否要在被轧制的产品上添加油,并且如果是肯定的,则从产品本身的进给方向考虑,在轧制区段的上游,仅对产品施加油被启动。这种在紧靠每个轧制机架的上游对施加到带材表面的润滑剂量的动态校正,始终确保轧制区段中润滑剂薄膜的完整性,从而避免工作辊和铝制产品之间的直接接触。

[0050]

从属权利要求描述了本发明的优选的实施例。

[0051]

附图简述

[0052]

借助于附图,通过非限制性示例公开的轧制工艺和相关设施的优选但非排他性实施例的详细描述,本发明的进一步特征和优点将变得更加明显,其中:

[0053]

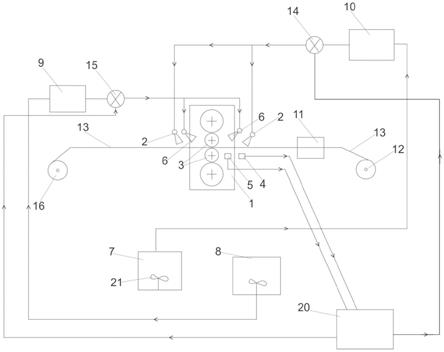

图1描绘了与正被轧制的产品上的润滑剂层的动态控制系统相关的流程图;

[0054]

图2描绘了根据本发明的设施的示意图;

[0055]

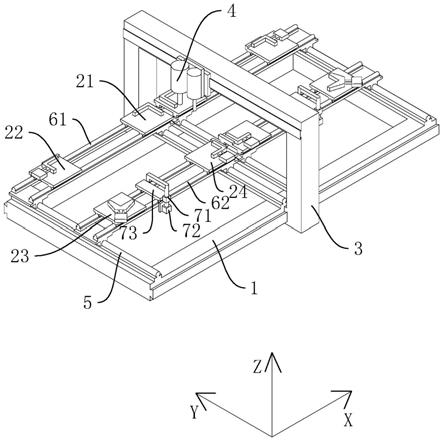

图3描绘了根据本发明的设施的一部分的第一实施例;

[0056]

图4描绘了根据本发明的设施的一部分的第二实施例。

[0057]

图中相同的参考数字标示相同的元件或部件。

[0058]

本发明的优选实施例的详细描述

[0059]

本发明的轧制工艺,用于轧制由铝或铝合金制成的产品,使得铝制产品(例如带材)穿过至少一个轧制机架1,从而生产轧制产品,并且从产品本身的进给方向考虑,在轧制区段上游,通过多个第一施加装置2,将润滑剂施加到靠近所述至少一个轧制机架1的产品。

[0060]

润滑剂有利地包括油和水的乳化液或由油和水的乳化液组成。一些添加剂可以任选地被提供于乳化液中。

[0061]

此外,当需要时,提供对润滑剂量的动态校正,总是以产品本身的进给方向考虑,直接施加在至少一个轧制机架的上游。

[0062]

特别地,δv=v

s

‑

v

r

是轧制产品的进给速度v

s

和所述至少一个轧制机架1的工作辊3的圆周速度v

r

之间的差值,进给速度v

s

在至少一个轧制机架1的输出处(优选紧靠轧制机架的输出处)被测量,圆周速度v

r

在轧制操作期间被测量。

[0063]

并且δv0=v

s0

‑

v

r0

为所述差值的设计值,即轧制产品从至少一个轧制机架1出来

(优选紧靠轧制机架的输出处)的理论进给速度v

s0

,与所述至少一个轧制机架1的工作辊3的理论圆周速度v

r0

之间的差值。

[0064]

每当不满足关系[(δv*v

r0

)/(v

r

*δv0)]

–

1<l(其中l等于0.0005和0.002之间的值)时,有利地设置成从产品进给方向考虑,在至少一个轧制机架的上游,通过多个第二施加装置6,仅向铝制产品施加油,直到再次满足所述关系。

[0065]

优选地,用于润滑剂量的动态校正以保持润滑剂薄膜(即润滑剂在带材表面和工作辊表面之间占据的薄间隙)恒定所施加的油,与水基乳化液中使用的油相同。

[0066]

优选地,但不是必须地,l的值可以等于0.001。

[0067]

轧制产品的进给速度v

s

例如通过第一传感器4来测量,从而产生第一数据。仅作为示例,这种第一传感器4可以是激光测速仪、光电池或测速轮。

[0068]

工作辊3的圆周速度v

r

例如通过第二传感器5来测量,从而产生第二数据。仅作为示例,这种第二传感器5可以是移动工作辊本身的电动马达的编码器。对圆周速度v

r

的测量可以优选地通过马达(移动工作辊)的转速获得,同时考虑传动装置和工作辊之间可能的减速比。

[0069]

进给速度v

s

和圆周速度v

r

基本上可以连续地(例如每5ms至15ms,优选每10ms)检测。

[0070]

理论进给速度v

s0

和理论圆周速度v

r0

容易由本领域技术人员以已知的方式计算,因此,本文不描述其计算。一般来说,从一些初始设计数据开始,例如,诸如带材进入和离开轧制机架的厚度、材料的机械特征、施加到带材上的张力、理论进给速度v

s0

和理论圆周速度v

r0

,以及因此的预期向前滑移和摩擦系数很容易计算。值得注意的是,初始数据很容易在轧制卡片(rolling card)上找到和获得,所有制造商都需要这些数据来控制该设施。

[0071]

控制系统20,优选为闭环控制系统,接收第一数据,即v

s

的值,以及第二数据,即v

r

的值;验证是否满足前述关系,并且如果不满足所述关系,则暂时启动多个第二施加装置6,直到再次满足该关系。

[0072]

对第一数据和第二数据的接收以及对待满足的关系的验证可以基本上被连续地(例如每5ms到15ms,优选每10ms)执行。

[0073]

为了更好地解释前述润滑剂量的动态校正的方法,值得注意的是,向前滑移是一种现象,即在轧制区段的输出处的产品(优选为带材),具有比工作辊的圆周速度v

r

更大的进给速度v

s

。

[0074]

向前滑移“fs”的定义如下:

[0075][0076]

为计算(或理论)速度引入下标“0”,类似地定义如下:

[0077][0078]

控制系统以此评估比率:

[0079][0080]

如图1中所示的流程图,如果该比率大于固定在0.05%和0.2%之间的给定阈值

(例如0.1%),则控制系统向第二施加装置6施以命令以施加额外量的油。本质上,测量的量(无下标)和计算的量(下标“0”)之间的偏差应保持在非常低的值。例如,如果检测到的带材的进给速度比计算速度大得多,则润滑剂薄膜很可能在轧制区段的某些区域破裂,因此存在工作辊与铝制产品接触的问题。为了补救这种不希望的情况,系统引入纯油(pure oil)来重整润滑剂薄层。对纯油的这种应用被认为是偶然的(可以以暂时步骤进行),并且相对于整个轧制工艺来说持续时间短。它有利地在几分钟内执行,以避免潜在的危险情况。对纯油的应用持续到直到该关系[(δv*v

r0

)/(v

r

*δv0)]

‑

1<l再次满足。

[0081]

油和水的乳化液优选地容纳在第一罐7中,该第一罐7供应多个第一施加装置2,并且在所述第一罐中,所述乳化液可选地通过至少一个混合设备21混合。

[0082]

以下是对适于执行上述工艺的轧制设施的实施例的描述。

[0083]

参考图2,由铝或铝合金制成的产品的轧制设施包括:

[0084]

‑

至少一个轧制机架1;

[0085]

‑

多个第一施加装置2,其布置成靠近所述至少一个轧制机架1,并适于将油和水的乳化液施加到产品(例如带材13)上。

[0086]

有利地,还提供以下项:

[0087]

‑

第一传感器4,用于检测第一数据,即轧制带材离开至少一个轧制机架1的进给速度v

s

的值;

[0088]

‑

第二传感器5,用于检测第二数据,即所述至少一个轧制机架1的工作辊3的圆周速度v

r

的值;

[0089]

‑

多个第二施加装置6,其布置成靠近所述至少一个轧制机架,并适于仅将油施加到带材上;

[0090]

‑

控制系统20,其适于

[0091]

‑

接收所述第一数据和所述第二数据,

[0092]

‑

计算差值δv=v

s

‑

v

r

,

[0093]

‑

验证是否满足关系[(δv*v

r0

)/(v

r

*δv0)]

‑

1<l,l等于0.0005和0.002之间的值,

[0094]

‑

以及如果不满足所述关系,则启动所述多个第二施加装置6。

[0095]

可选地,第一罐7容纳乳化液,并优选地通过布置在罐7和施加装置2之间的第一配给设备10来供应多个第一施加装置2。

[0096]

还可以提供第二罐8,其仅容纳油,并且当控制系统要求时,可选地通过布置在罐8和施加装置6之间的第二配给设备9来供应多个第二施加装置6。

[0097]

至少一个混合设备21可以设置在罐7内和/或罐8内。

[0098]

优选地,至少一个电磁阀14设置在乳化液罐7和施加装置2之间,或者设置在配给设备10和施加装置2之间。

[0099]

类似地,至少一个电磁阀15可以设置在油罐8和施加装置6之间,或者设置在配给设备9和施加装置6之间。

[0100]

电磁阀15和/或电磁阀14由前述控制系统20控制。

[0101]

油施加装置6可选地总是能够装载油,使得当通过电磁阀15由控制系统20启动时,油施加装置施加预定量的油。

[0102]

在提供了干燥装置11的有利的变型中,从产品进给方向考虑,干燥装置11被置于

至少一个轧制机架1的下游,并且被置于卷绕卷轴12的上游。这种干燥装置11适于将水从轧制产品移除。例如,可以使用至少一个cjd(受限喷射干燥器)类型的干燥设备,其被配置为在与铝制产品的进给方向相反的方向上排出至少一个压缩空气射流。

[0103]

在单个轧制机架1的情况下,其有利地可以是布置在两个卷轴16、12之间的可逆机架,卷轴16、12根据正被轧制的产品的进给方向,分别执行对产品的解绕或卷绕任务。在这种情况下,施加装置2和施加装置6沿着产品进给方向布置在轧制机架1的两侧,优选地布置在产品进给平面的上方和下方(图3)。干燥装置11可以布置在每个卷轴16、12和轧制机架1之间。

[0104]

如果轧制机架1仅在一个方向上运行,则施加装置2和施加装置6将仅布置在铝制产品进入轧制机架1的输入侧,优选地布置在产品进给平面的上方和下方。在这种情况下,干燥装置11将仅布置在轧制机架1和卷绕卷轴12之间,轧制机架布置在解绕卷轴16和卷绕卷轴12之间。

[0105]

类似地,如果提供相继放置的至少两个轧制机架1,即被称为“串联轧机(tandem mill)”的配置,则施加装置2和施加装置6两者都将仅布置在每个轧制机架的产品输入侧,优选地布置在产品进给平面的上方和下方。取而代之的是,在图4的变型中,提供了多个可逆轧制机架1,由此本文的施加装置2和施加装置6沿着产品进给方向布置在每个轧制机架1的两侧,优选地布置在产品进给平面的上方和下方(图4)。

[0106]

更一般地,控制系统20可以无差别地应用于12辊或20辊配置(分别为12

‑

hi和20

‑

hi)中的“四”机架(也称为4

‑

hi)、“六”机架(6

‑

hi)和集群机架(“sendzimir”)。虽然前两种类型的轧制机架可以组合在一起,形成了串联轧机,但集群机架始终是独立的机架。

[0107]

在本发明的一些实施例中,优选地,施加装置6相对于施加装置2被布置在靠近轧制机架1的工作辊3但远离产品进给平面的位置。类似地,施加装置2相对于注射装置6被布置在远离工作辊3但靠近产品进给平面的位置。

[0108]

例如,施加装置6与包含相应轧制机架的工作辊的旋转轴线的竖直平面之间的距离在d/4和3d之间,优选在d/3和2d之间,d是工作辊3的直径;而所述施加装置6与产品进给平面之间的距离在d/10和d/2之间,优选在d/5和d/3之间。

[0109]

相反,施加装置2与包含相应轧制机架的工作辊的旋转轴线的竖直平面之间的距离在d/3和4d之间,优选在d/2和3d之间;而所述施加装置2与产品进给平面之间的距离在d/10和d/2之间,优选在d/8和d/4之间。

[0110]

然而,在其他实施例中,施加装置6布置在远离轧制机架1的工作辊3但靠近产品进给平面的位置,而施加装置2布置在靠近工作辊3但远离产品进给平面的位置。这里,前面段落中提到的前述距离范围可以被认为是颠倒的。

[0111]

举例来说,多个施加装置2和多个施加装置6两者都包括注射设备或由注射设备组成,例如包括多排喷嘴,这些喷嘴优选地沿着铝制产品的宽度延伸,即横向于产品进给平面延伸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。